一种箔片动压空气止推轴承性能测试装置及测试方法与流程

本发明涉及一种测试装置,尤其是指一种箔片动压空气止推轴承性能测试装置及测试方法。

背景技术:

1、箔片动压空气止推轴承是一种利用空气动力学原理实现非接触支撑的高速自润滑轴承,其在高速涡轮机械等领域得到广泛应用,这类机械转速通常达数万转/分,转速调节范围大,导致轴向载荷变化频繁且幅值较大。箔片动压空气止推轴承可以在全工况范围内承担轴向载荷,准确获取其承载力极限对机械设计至关重要。

2、然而,箔片动压空气止推轴承技术尚未完全成熟,这种轴承的理论模型预测结果与实际性能参数差异较大,主要依靠实验测试获得性能参数,目前市面上箔片动压空气止推轴承的承载力测试台基本上都是通过滚珠轴承支承推力轴,通过接触加载的方式施加轴向力来测试箔片动压空气止推轴承的承载力,如申请号2021111777112所公开的箔片空气轴承的抗冲击测试设备或者申请号2018203874400所公开的止推空气动压轴承承载力测试装置,这就存在如下问题:1、滚珠轴承本身存在一定量的径向和轴向内间隙,在高速旋转下,滚珠和内圈(外圈)会发生较为复杂的碰撞和滑动,导致推力轴产生较大振动,特别是在推力轴的止推端,振动会进一步放大,这种高频和大幅度的振动,会使推力轴端的实际位移严重偏离其静止轴向位置,导致工况参数的大误差,无法准确测量轴承的承载力极限;2、采用接触加载方式施加轴向力,易产生较大干扰和测量误差,由于接触加载方式需要推力块、螺栓等机构与测试轴承产生直接接触和磨擦,在加载过程中会产生较为复杂的接触动态效应,如弹跳、滑动和磨损等,引入较大干扰,这些接触效应和误差的综合结果,会造成较大的测量误差,难以准确获得轴承的承载力参数;3、接触加载机构通常由推力块、推力杆、螺栓连接等组成,结构较为复杂,这会使得加载系统调试和运行维护比较困难,使用效率低下,并且容易发生故障,影响测试工作的连续性和效率。

技术实现思路

1、本发明的目的是针对上述问题,提供了一种箔片动压空气止推轴承性能测试装置,其具有消除测量误差、灵活准确加载、工况稳定、转速范围广等显著优点,由此可以有效提高箔片动压空气止推轴承承载力测试精度和效率,获得更加准确全面的性能参数,为该轴承的工程应用提供更可靠的技术依据。

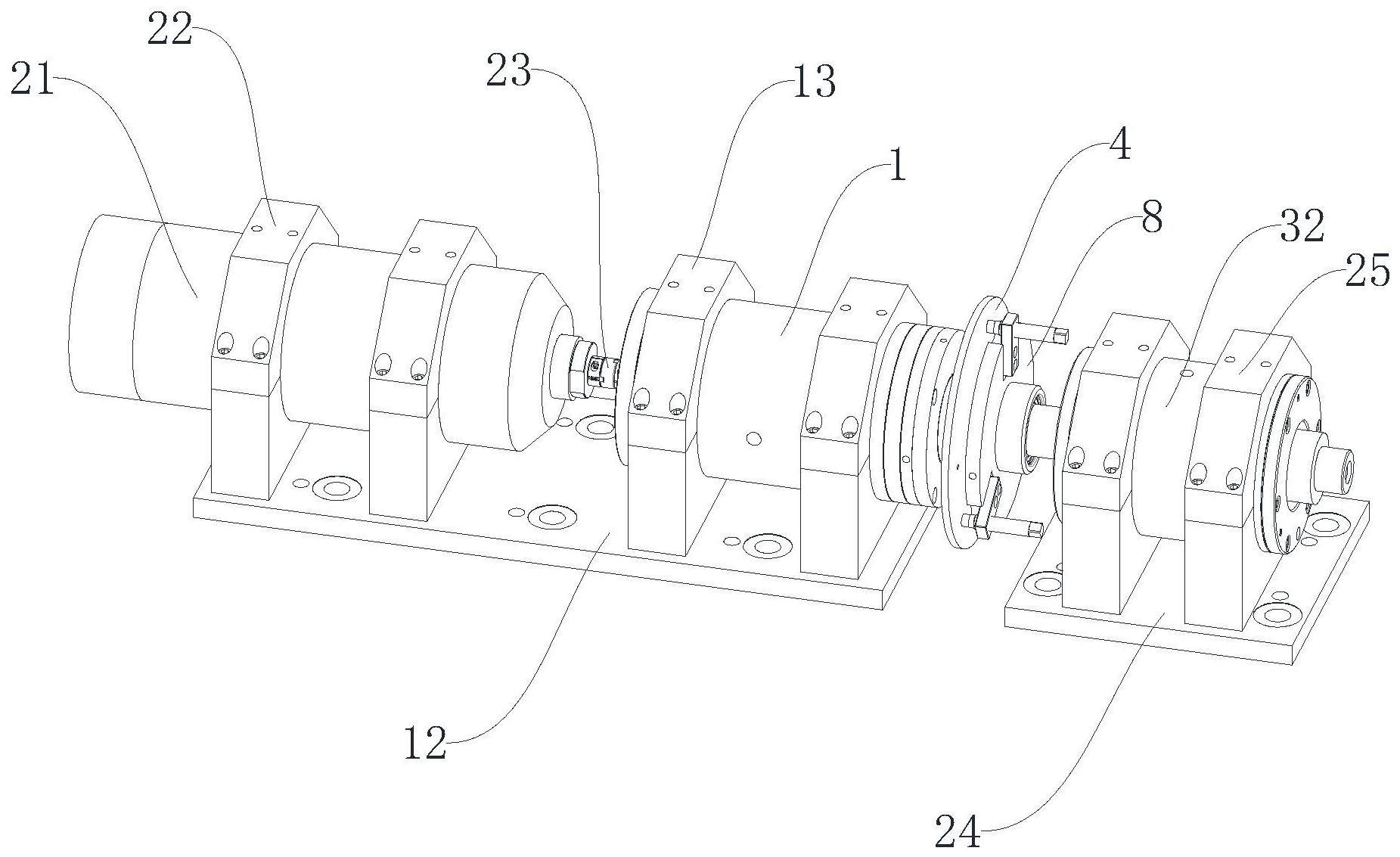

2、为达到上述目的,本发明采用了下列技术方案:一种箔片动压空气止推轴承性能测试装置,包括间隔分布的测试架和加载架,所述测试架内可转动设置有推力轴,所述推力轴的一端向左延伸出所述测试架后与动力单元相连接,所述推力轴的一端向右延伸出所述测试架后与止推飞盘相固定,所述加载架内具有一加载腔,所述加载腔内可转动设置有台阶轴,所述台阶轴具有一台阶面,所述台阶轴的一端向左延伸伸出所述加载架后与安装盘固定,所述安装盘上具有一安装测试轴承的安装工位,且所述安装盘上周向均匀设置有多个用于测量所述止推飞盘和测试轴承之间距离的电涡流位移传感器,所述加载腔内还设置有多个第一静压空气径向轴承,每个所述第一静压空气径向轴承套设在所述台阶轴上,且与供气机构相连通,当供气机构进行供气时,所述加载腔内的气体能作用于所述台阶面,并能使所述台阶轴向左位移。

3、还包括一底板,所述测试架通过测试支架固定在所述底板上,所述测试架内还安装有第二静压空气径向轴承和静压空气径向止推复合轴承,所述第二静压空气径向轴承和所述静压空气径向止推复合轴承左右间隔分布,且套设在所述推力轴上。

4、所述推力轴上固定有限位环,所述限位环位于所述测试架的右侧,所述静压空气径向止推复合轴承的右侧端面紧挨所述限位环设置,且所述静压空气径向止推复合轴承的右侧端面上周向均匀分布有多个作用于所述限位环的出气嘴。

5、还包括一静压空气止推轴承,所述静压空气径向止推复合轴承的外缘凸出所述测试架的外缘,所述静压空气止推轴承通过多个螺栓与所述静压空气径向止推复合轴承的外缘相固定,所述限位环位于所述静压空气止推轴承与所述静压空气径向止推复合轴承之间,所述静压空气止推轴承内还设置有用于与所述限位环的右侧相接触的止推轴承片,所述静压空气止推轴承与所述静压空气径向止推复合轴承之间夹设有定距环,所述定距环套设在所述限位环上。

6、所述动力单元包括一驱动电机,所述驱动电机通过电机支架固定在所述底板上,且所述驱动电机的输出轴通过高速柔性联轴器与所述推力轴相连接。

7、还包括一基板,所述加载架通过加载支架固定在所述基板上。

8、所述台阶轴包括由左至右依次连接的第一轴体、第二轴体和第三轴体,所述第二轴体的直径大于所述第一轴体和所述第三轴体的直径,所述第一轴体与所述安装盘同轴连接,所述台阶面位于所述第二轴体和所述第三轴体的连接处,所述第一静压空气径向轴承的数量为两个,分别套设在所述第二轴体和所述第三轴体上,且每个所述第一静压空气径向轴承的内侧分布有多个喷气嘴。

9、所述安装盘通过向心关节轴承与所述台阶轴相连接。

10、所述安装盘的右侧端面上周向均匀固定有多个安装架,所述电涡流位移传感器一一对应水平安装在所述安装架上。

11、本发明还提供了一种箔片动压空气止推轴承性能测试方法,所述测试方法是使用箔片动压空气止推轴承性能测试装置进行测试的,其步骤如下,

12、1.首先,启动动力单元,带动推力轴和止推飞盘以一定转速旋转,测试轴承处于空载状态,记录此转速n1和电涡流位移传感器测得的止推飞盘与测试轴承之间的距离l1;

13、2.然后,启动供气机构,为第一静压空气径向轴承和测试轴承供气,实现三者的非接触悬浮,保持转速n1不变,记录悬浮状态下的距离l2;

14、3.计算空载状态和悬浮状态下的气膜厚度δ1=l1-l2,如果δ1很小,表示空气静压轴承的非接触悬浮效果良好;

15、4.增加供气压力,增加推力作用于台阶轴,记录不同压力下,电涡流位移传感器测得的距离l3,l4,l5......和对应的转速n2,n3,n4......;

16、5.分别计算气膜厚度δ2=l2-l3,δ3=l3-l4,δ4=l4-l5......,随着压力增加,气膜厚度会逐渐减小;

17、6.在一定压力范围内,δ值减小速度会趋于一定值,此时气膜刚度达到最大,对应的转速和压力为测试轴承的最大承载工况;

18、7.继续增加压力,当δ值突然变大时,表示测试轴承达到极限状态,无法承受更大载荷,记录此时的转速nmax和压力pmax;

19、8.根据公式f=pa,计算测试轴承的最大承载力fmax=pmax×a,其中,a为台阶面的有效面积;

20、9.逐步降低压力,记录对应参数,验证结果的准确性和重复性。

21、与现有技术相比较,本发明的优点在于:

22、1.采用第一静压空气径向轴承和供气机构,实现台阶轴的非接触悬浮支撑,消除接触引起的振动和测量误差,提高测试精度;

23、2.台阶轴的设置使第一静压空气径向轴承的输出推力直接作用于台阶面,并通过台阶轴带动测试轴承产生位移,无需设置复杂的推力装置,结构简单,采用台阶轴柔性传递气动推力,起到防过载的作用,保护测试轴承;

24、3.电涡流位移传感器实现非接触测量,精度高,无测量误差,有利于准确判断测试轴承的工作状态。

- 还没有人留言评论。精彩留言会获得点赞!