适用于电芯蓝膜外观缺陷的检测方法、系统、装置及平台与流程

本发明属于电芯产品缺陷检测,具体涉及一种适用于电芯蓝膜外观缺陷的检测方法、系统、装置及平台。

背景技术:

1、现目前,对于生产出来的电芯,需要对其外观和尺寸进行检测,看是否符合要求,然而,在现有技术中,于电芯蓝膜外观缺陷的检测过程中,对电芯进行检测的操作比较繁琐,而且需要多个步骤才能完成各面的全面检测,费时费力,也就是说,传统的检测操作,基本都是通过人工机械完成检测,而且检测不彻底,容易产生残次品,即无法对电芯进行自动全面的检测,而且,传统的检测治具安装、拆卸复杂,无法实现对待检产品检测的量产。

2、此外,电池检测环节中,大多数工序均是采用人工检测,由于人工检测是主观性的活动,存在检测人员的个体差异和环境差异等,常常给电池外观检测结果带来较大的不确定性,电池的良品率无法得到有效的保证,同时员工众多增加了企业的生产成本,且在人工取放的过程中,也容易对电池造成损伤或污染,某些电池生产过程中表面存在一定的残留污染物如果不进行清理也会导致检测结果的偏差。在对电池进行表面的进行检测时,被检测的锂电池通常为长方体的结构,由此,被检测的面包括上下面和裙边面,在实际的检测的过程中,为提高检测的效果和效率,通常会加大对锂电池同时检测的面积。

3、因此,针对以上的技术问题缺陷,急需设计和开发一种适用于电芯蓝膜外观缺陷的检测方法、系统、装置及平台。

技术实现思路

1、为克服上述现有技术存在的不足及困难,本发明之目的在于提供一种适用于电芯蓝膜外观缺陷的检测方法、系统、装置及平台。能够对电芯的位置进行矫正,使电芯摆放得更正,提高检测的准确性,实现精确且智能化的对待检测产品进行检测,并且还能实现量产。

2、本发明的第一目的在于提供一种适用于电芯蓝膜外观缺陷的检测方法;

3、本发明的第二目的在于提供一种适用于电芯蓝膜外观缺陷的检测系统;

4、本发明的第三目的在于提供一种适用于电芯蓝膜外观缺陷的检测装置;

5、本发明的第四目的在于提供一种适用于电芯蓝膜外观缺陷的检测平台;

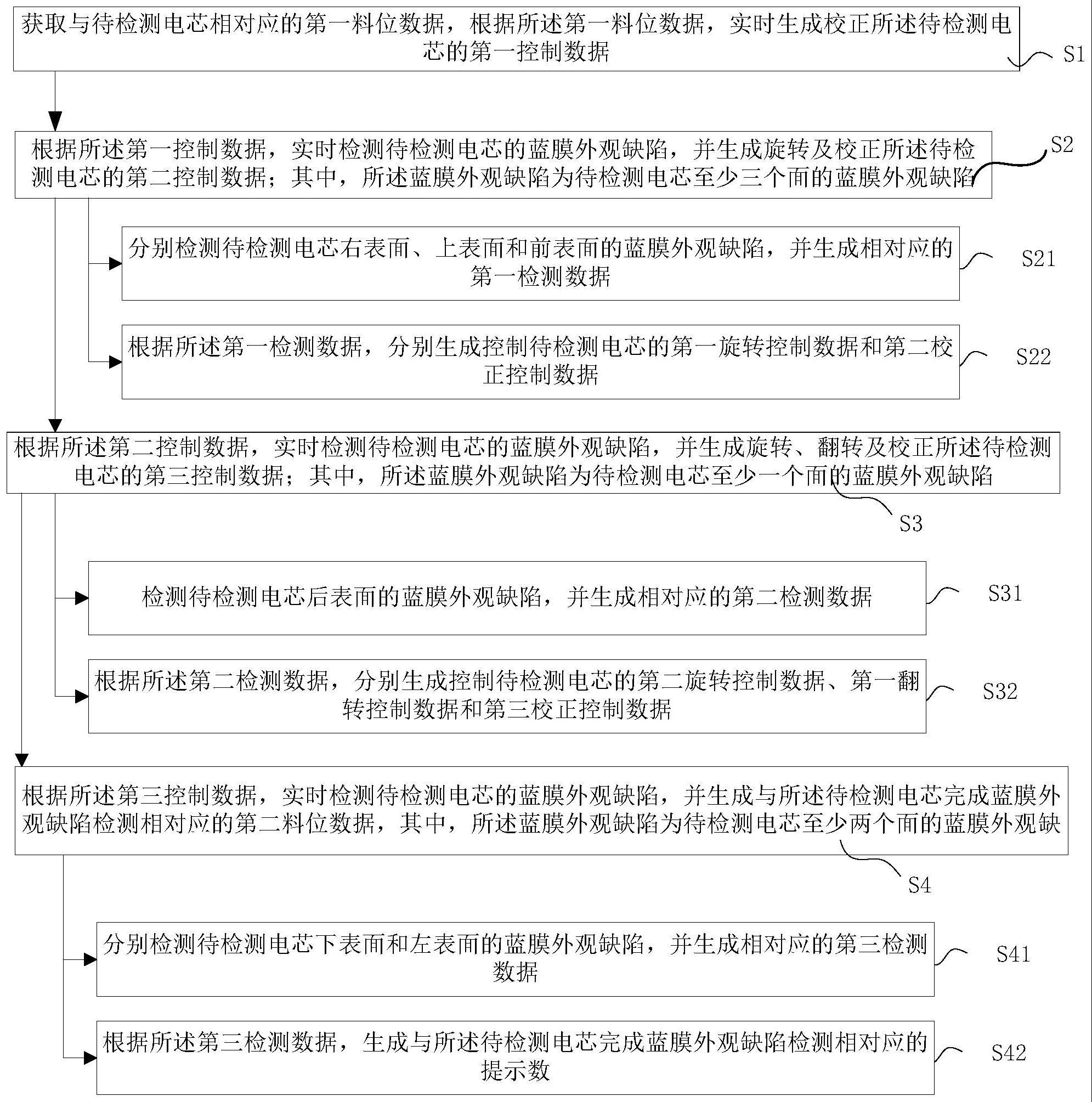

6、本发明的第一目的是这样实现的:所述方法包括如下步骤:

7、获取与待检测电芯相对应的第一料位数据,根据所述第一料位数据,实时生成校正所述待检测电芯的第一控制数据;

8、根据所述第一控制数据,实时检测待检测电芯的蓝膜外观缺陷,并生成旋转及校正所述待检测电芯的第二控制数据;其中,所述蓝膜外观缺陷为待检测电芯至少三个面的蓝膜外观缺陷;

9、根据所述第二控制数据,实时检测待检测电芯的蓝膜外观缺陷,并生成旋转、翻转及校正所述待检测电芯的第三控制数据;其中,所述蓝膜外观缺陷为待检测电芯至少一个面的蓝膜外观缺陷;

10、根据所述第三控制数据,实时检测待检测电芯的蓝膜外观缺陷,并生成与所述待检测电芯完成蓝膜外观缺陷检测相对应的第二料位数据,其中,所述蓝膜外观缺陷为待检测电芯至少两个面的蓝膜外观缺陷。

11、进一步地,所述根据所述第一控制数据,实时检测待检测电芯的蓝膜外观缺陷,并生成旋转及校正所述待检测电芯的第二控制数据;其中,所述蓝膜外观缺陷为待检测电芯至少三个面的蓝膜外观缺陷;还包括:

12、分别检测待检测电芯右表面、上表面和前表面的蓝膜外观缺陷,并生成相对应的第一检测数据;

13、根据所述第一检测数据,分别生成控制待检测电芯的第一旋转控制数据和第二校正控制数据。

14、进一步地,所述根据所述第二控制数据,实时检测待检测电芯的蓝膜外观缺陷,并生成旋转、翻转及校正所述待检测电芯的第三控制数据;其中,所述蓝膜外观缺陷为待检测电芯至少一个面的蓝膜外观缺陷;还包括:

15、检测待检测电芯后表面的蓝膜外观缺陷,并生成相对应的第二检测数据;

16、根据所述第二检测数据,分别生成控制待检测电芯的第二旋转控制数据、第一翻转控制数据和第三校正控制数据。

17、进一步地,所述根据所述第三控制数据,实时检测待检测电芯的蓝膜外观缺陷,并生成与所述待检测电芯完成蓝膜外观缺陷检测相对应的第二料位数据,其中,所述蓝膜外观缺陷为待检测电芯至少两个面的蓝膜外观缺陷,还包括:

18、分别检测待检测电芯下表面和左表面的蓝膜外观缺陷,并生成相对应的第三检测数据;

19、根据所述第三检测数据,生成与所述待检测电芯完成蓝膜外观缺陷检测相对应的提示数据。

20、本发明的第二目的是这样实现的:所述系统包括:

21、第一数据生成单元,用于获取与待检测电芯相对应的第一料位数据,根据所述第一料位数据,实时生成校正所述待检测电芯的第一控制数据;

22、第一检测生成单元,用于根据所述第一控制数据,实时检测待检测电芯的蓝膜外观缺陷,并生成旋转及校正所述待检测电芯的第二控制数据;其中,所述蓝膜外观缺陷为待检测电芯至少三个面的蓝膜外观缺陷;

23、第二检测生成单元,用于根据所述第二控制数据,实时检测待检测电芯的蓝膜外观缺陷,并生成旋转、翻转及校正所述待检测电芯的第三控制数据;其中,所述蓝膜外观缺陷为待检测电芯至少一个面的蓝膜外观缺陷;

24、第三检测生成单元,用于根据所述第三控制数据,实时检测待检测电芯的蓝膜外观缺陷,并生成与所述待检测电芯完成蓝膜外观缺陷检测相对应的第二料位数据,其中,所述蓝膜外观缺陷为待检测电芯至少两个面的蓝膜外观缺陷。

25、进一步地,所述第一检测生成单元,还包括:

26、第一生成模块,用于分别检测待检测电芯右表面、上表面和前表面的蓝膜外观缺陷,并生成相对应的第一检测数据;

27、第二生成模块,用于根据所述第一检测数据,分别生成控制待检测电芯的第一旋转控制数据和第二校正控制数据;

28、和/或,所述第二检测生成单元,还包括:

29、第三生成模块,用于检测待检测电芯后表面的蓝膜外观缺陷,并生成相对应的第二检测数据;

30、第四生成模块,用于根据所述第二检测数据,分别生成控制待检测电芯的第二旋转控制数据、第一翻转控制数据和第三校正控制数据;

31、和/或,所述第三检测生成单元,还包括:

32、第五生成模块,用于分别检测待检测电芯下表面和左表面的蓝膜外观缺陷,并生成相对应的第三检测数据;

33、第六生成模块,用于根据所述第三检测数据,生成与所述待检测电芯完成蓝膜外观缺陷检测相对应的提示数据。

34、本发明的第三目的是这样实现的:所述装置应用于所述的一种适用于电芯蓝膜外观缺陷的检测方法,所述装置包括机架,所述机架上设置有移动模组一,所述移动模组一的传送方向上设有表面检测组件,所述表面检测组件包括以下一种或多种:上下表面检测组件、前后表面检测组件和左右表面检测组件,所述机架上还设置有移动模组二,所述移动模组二上滑动连接有电芯旋转和移动机械手,所述移动模组二的一侧还设置有电芯翻转组件。

35、进一步地,所述检测装置中设置带有校正机构的移动模组装置;所述移动模组装置包括横向输送装置、设置在所述横向输送装置上方的校正装置,所述校正装置包括在横向输送装置上方两侧设置的水平校正单元和设置在横向输送装置移动端的吸盘组件;所述校正装置设置在横向输送装置的输入端头。

36、进一步地,所述检测装置中还设置有基于2.5d相机和3d相机的检测组,所述检测组包括安装板、设置在安装板上的相机组件,所述相机组件包括在安装板高度方向上升降控制的基座板、设置在基座板上的3d相机组和2.5d相机组,所述3d相机组的镜头端竖直朝下设置,所述2.5d相机组的镜头端倾斜朝下设置。

37、本发明的第四目的是这样实现的:包括处理器、存储器以及适用于电芯蓝膜外观缺陷的检测平台控制程序;其中在所述的处理器执行所述的适用于电芯蓝膜外观缺陷的检测平台控制程序,所述的适用于电芯蓝膜外观缺陷的检测平台控制程序被存储在所述存储器中,所述的适用于电芯蓝膜外观缺陷的检测平台控制程序,实现所述的适用于电芯蓝膜外观缺陷的检测方法。

38、本发明通过方法获取与待检测电芯相对应的第一料位数据,根据所述第一料位数据,实时生成校正所述待检测电芯的第一控制数据;根据所述第一控制数据,实时检测待检测电芯的蓝膜外观缺陷,并生成旋转及校正所述待检测电芯的第二控制数据;其中,所述蓝膜外观缺陷为待检测电芯至少三个面的蓝膜外观缺陷;根据所述第二控制数据,实时检测待检测电芯的蓝膜外观缺陷,并生成旋转、翻转及校正所述待检测电芯的第三控制数据;其中,所述蓝膜外观缺陷为待检测电芯至少一个面的蓝膜外观缺陷;根据所述第三控制数据,实时检测待检测电芯的蓝膜外观缺陷,并生成与所述待检测电芯完成蓝膜外观缺陷检测相对应的第二料位数据,其中,所述蓝膜外观缺陷为待检测电芯至少两个面的蓝膜外观缺陷,以及与所述方法相应的系统、平台以及装置;能够对电芯的位置进行矫正,使电芯摆放得更正,提高检测的准确性,实现精确且智能化的对待检测产品进行检测,并且还能实现量产。

39、也就是说,可以自动完成对电芯前后、左右以及上下六个表面的全面检测,操作便捷,工作效率高。通过设置横向输送装置,实现对需要进行外观检测的锂电池进行输送至相应的工位进行检测,提供了待检测的锂电池的位置输送,与此同时,在横向输送装置上方设置相应的校正装置,实现对需要进行输送的锂电池进行既定位置的精准调节;具体的,在横向输送装置上方两侧分别设置水平校正单元,在两个所述水平校正单元的调节作用下,使得对横向输送装置上的锂电池进行在水平位置上的位置调节,两个所述水平校正单元在水平面上的相互配合,提高锂电池在横向输送装置上输送的规范性,进而有利于后续对锂电池的外观检测,提高检查的效果;

40、通过设置安装板,并将安装板竖直设置,使得相机组件设置在安装板的侧面上,相机组件实现对下方输送过来的锂电池进行检测操作;更具体的,由于将相机组件设置有3d相机组和2.5d相机组,并使得3d相机组和2.5d相机组固定设置在基座板上,基座板在安装板上的升降功能使得3d相机组和2.5d相机组在高度方向上可以进行一定的调节,用于更好的对待检测的不同尺寸的锂电池进行表面检测;与此同时,由于将3d相机组的镜头端竖直朝下设置,实现对下方的锂电池的上表面进行检测,将2.5d相机组的镜头端倾斜朝下设置,实现对锂电池的裙边面进行检测;依次,通过相对设置的3d相机组和2.5d相机组,实现对待检测的锂电池同时的多方位的检测,由此实现对锂电池表面检测的效率和效果。

- 还没有人留言评论。精彩留言会获得点赞!