一种应用于圆柱电池的检测装置及检测方法与流程

本发明涉及储能装置加工,具体涉及一种应用于圆柱电池的检测装置及检测方法。

背景技术:

1、电池(battery)是一种储能装置,其能够储存电能,电池一般是指盛有电解质溶液和金属电极以产生电流的杯、槽或其他容器或复合容器的部分空间,能将化学能转化成电能的装置,具有正极、负极之分。常见的储能电池有锂离子电池、钠离子电池、铅酸电池、镍氢电池、超级电容等。在锂离子电池、钠离子电池等产品的生产加工过程中,都需要加工用于放置电芯的金属外壳,而对于圆柱形的电池,还需要在其外周靠近端部的位置加工一个凹槽,使得金属外壳向内形成一凸缘,便于对内部的电芯部分进行限位。在圆柱电池的生产加工过程中,需要涉及到多个项目的检测,比如对于外观的检测,电芯入壳后是否到位的检测、耐压测试等等,在目前的生产加工中,不同的检测项目一般都是分开进行的,在进行一个项目的检测时需要收集待检测的产品,将产品转移到对应的作业工位,使用相应的仪器进行检测,在检测结束后再将产品收集好,转移到另外的工位进行其他项目的作业。由于检测项目较多,会耗费大量的中转时间,导致加工过程连续性差、效率低。目前的检测一般是由人工操作,需要依赖人工将产品放置到检测仪器上,操作仪器进行检测,在检测结束后拿走产品,也进一步降低了作业效率,且人工长时间作业也增加了检测出错的可能性。虽然现在也出现了能够一定程度上进行自动检测的设备,比如公开号为cn110813772a公开的一种圆柱电池壳缺陷自动检测设备,其可进行外观的检测,但是也仅是支持外观检测,若进行其他项目仍需要频繁地进行中转,而电池频繁转移的过程也有可能会使电池造成损伤,传统的方式已经无法满足自动化的加工需求。

技术实现思路

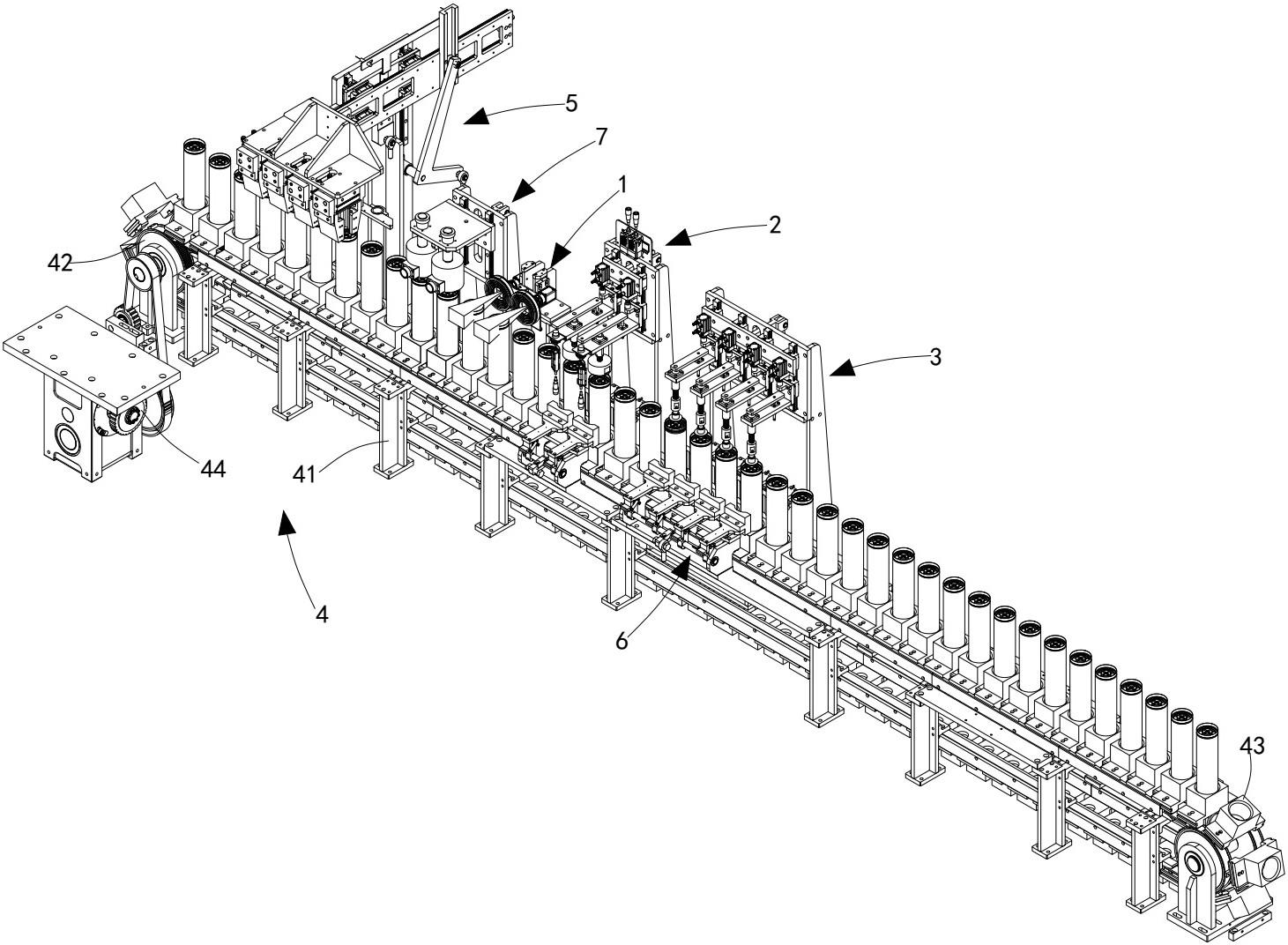

1、为了解决上述问题,本发明提供了一种应用于圆柱电池的检测装置,可一次连续对电池进行外观检查、电芯高度检测以及耐压测试,无需重复收集和中转产品,还提供了一种应用前述检测装置的检测方法。

2、本发明采用如下方案实现:

3、一种应用于圆柱电池的检测装置,包括:

4、外壳检查机构,用于对圆柱电池的外壳进行检测;

5、电芯高度检测机构,用于检测电芯的安装高度;

6、耐压测试机构,用于对电池进行耐压测试;

7、电池定位机构,用于定位电池;

8、所述外壳检查机构、电芯高度检测机构、耐压测试机构依次设置;

9、所述耐压测试机构包括耐压支撑架,与所述耐压支撑架移动连接的耐压升降架,移动连接于所述耐压升降架上的测量头,设置于所述耐压支撑架上的用于驱动所述耐压升降架移动的第一升降驱动组件,所述测量头与所述耐压支撑架之间设置有弹簧。第一升降驱动组件可驱动耐压升降架向下移动,使得测量头与电池的电芯接触。耐压升降架可设置有多个,便于同时进行多个电池的耐压测试。弹簧可在测量头和电芯接触时起到一个缓冲作用,避免测量头对电芯造成损伤。

10、进一步的,所述的应用于圆柱电池的检测装置还包括用于在外壳检查机构、电芯高度检测机构、耐压测试机构之间传送圆柱电池的电池输送线,所述电池输送线包括支撑组件,设置于所述支撑组件上的输送带,均匀设置于所述输送带上的若干个输送治具,以及用于驱动所述输送带轮组件的驱动组件,所述驱动组件通过传动带与所述输送带传动连接。驱动组件可以驱动输送带进行步进传送,在电池到达对应机构的时候即停止。电池在电池输送线的传送下依次经过外壳检查机构、电芯高度检测机构、耐压测试机构进行对应的测试。

11、进一步的,所述外壳检查机构包括检查支撑架,设置于所述检查支撑架上的至少一个视觉传感器,以及设置于所述检查支撑架上的照明光源。视觉传感器可以和另外设置的中央控制系统连接,视觉传感器获取电池外壳图像后,将图像传送到中央控制系统,中央控制系统将获取的图像和标准产品图像对比,判断电池外壳是否符合设计标准。

12、进一步的,所述应用于圆柱电池的检测装置还包括用于将圆柱电池转移到电池输送线上的电池上料机构,所述电池上料机构包括上料支撑架,与所述上料支撑架移动连接的上料升降架,与所述上料升降架移动连接的上料移动架,所述上料移动架上设置有至少一个用于搬运电池的搬运组件,所述上料支撑架上转动连接有一上料驱动臂,所述上料驱动臂的一端和所述上料移动架连接。上料升降架可沿竖直方向移动,上料移动架可以沿水平方向移动,而上料驱动臂和上料移动架连接,构成一个类似摇杆滑块结构,从而在驱动臂转动的时候,上料移动架被推动,实现水平和竖直两个方向的运动,从而实现从一个位置抓起电池,移动到电池输送线上方并放下电池的动作。

13、进一步的,所述搬运组件包括与所述上料移动架连接的夹爪气缸,设置于所述夹爪气缸的输出端的夹持件,所述夹持件具有和电池外壳匹配的内凹部。夹爪气缸可驱动两个夹持件从电池的上端夹住电池,实现搬运。搬运组件可设置有多个,从而实现一次同时搬运多个电池。

14、进一步的,所述应用于圆柱电池的检测装置还包括设置于所述电池上料机构和所述外壳检查机构之间的除尘机构,所述除尘机构包括除尘支撑架,可移动连接于所述除尘支撑架朝向电池输送线一侧的除尘座,设置于所述除尘座上的若干个除尘件。除尘件可套在电池的上端,利用负压将电池上的灰尘吸走,避免灰尘影响后续的检测。

15、进一步的,所述电芯高度检测机构包括检测支撑架,与所述检测支撑架移动连接的检测升降架,设置于所述检测支撑架上的用于驱动所述检测升降架移动的第二升降驱动组件,设置于所述检测升降架上的接触头,所述接触头与所述检测升降架移动连接,所述接触头的上端穿过所述检测升降架,且接触头的上端连接有一测量件,所述检测升降架设置有与测量件对应的距离传感器;所述接触头和所述检测升降架之间连接有弹簧;所述电池定位机构设置于所述电池输送线上。此处的弹簧可以起到缓冲作用,避免测量件对电芯造成损伤。另外,接触头也可设置多个,可同时进行多个电池的测试。

16、进一步的,所述第一升降驱动组件和第二升降驱动组件均包括升降座,设置于所述升降座上的缓冲部件,所述第一升降驱动组件的缓冲部件和耐压升降架连接,所述第二升降驱动组件的缓冲部件和检测升降架连接。缓冲部件可在耐压升降架或检测升降架下移时起到缓冲作用,避免对应部件对电池造成损伤。

17、本发明还提供了一种圆柱电池的检测方法,应用前述的应用于圆柱电池的检测装置,圆柱电池的检测方法包括:将待检测的圆柱电池转移到电池输送线上,除尘机构罩住电池的上端对圆柱电池进行除尘,外壳检查机构对圆柱电池具有滚槽的一端进行检查,电芯高度检测机构对圆柱电池电芯的高度进行检测,耐压测试机构对电芯进行耐压测试;所述输送线在输送圆柱电池的过程中,当待检测电池到达测试工位的时候需要暂停输送;外壳检查机构、电芯高度检测机构、耐压测试机构均与一中央控制系统连接,向中央控制系统上传检测结果,中央控制系统存储测试结果,标记不良品并记录不良信息。电池的除尘、外观检查、电芯高度检测、耐压测试可以连续进行,无需进行频繁的中转。

18、进一步的,包括以下步骤:

19、步骤一,提供待检测的圆柱电池,电池上料机构将电池转移到电池输送线上,圆柱电池的提供可通过另外设置的供料线实现;

20、步骤二,电池输送线将电池输送到除尘机构对应的位置后停下,除尘头下移,吸走圆柱电池上端的灰尘,去除灰尘后,可以避免灰尘对后续的检测工序造成影响;

21、步骤三,电池输送线将电池输送到外壳检查机构后停下,外壳检查机构的视觉传感器获取圆柱电池的图像,和标准产品图像对比,若检测到不良品则进行标记,标准产品图像可预先存储在中央控制系统中;

22、步骤四,电池输送线将电池输送到电芯高度检测机构后停下,对应电芯高度检测机构的电池定位机构对电池进行定位,电芯高度检测机构的接触头下移接触电芯,检测电芯的高度,将检测到的数据上传到中央控制系统,若检测到不良品则进行标记;

23、步骤五,电池输送线将电池输送到耐压测试机构后停下,耐压测试机构的测量头下移接触电芯,对电芯进行耐压测试,将检测到的数据上传到中央控制系统,若检测到不良品则进行标记;

24、步骤六,电池输送线将测试后的圆柱电池送走,对标记的不良品进筛除,对比良品的筛除可以通过另外设置的不良品下料机构来实现;

25、步骤七,收集筛除的不良品,对不良品进行检查,分析不良原因并对不良品进行改善,若不良品的缺陷可以改善后克服,则可以减少报废量,节省生产成本;

26、所述步骤三、步骤四、步骤五中,均将电池的检测结果上传到中央控制系统,中央控制系统存储测试结果,标记不良品并记录不良信息,中央控制系统可以和用户终端连接,便于调取产品信息进行溯源;

27、所述步骤五中,耐压测试的采样率为30ms次~500ms/次,电压为1500v,电阻为200mω。

28、进一步的,所述步骤三中,外壳检查机构的视觉传感器获取圆柱电池的多张图像,并将多张图像进行融合,得到融合图像,将融合图像和标准产品图像进行比对,判断圆柱电池的滚槽是否具有缺陷;所述获取圆柱电池的多张图像是指:获取不同光照强度的多张图像,或获取不同曝光度下的多张图像,或获取不同角度下的多张图像,或获取不同光照角度下的多张图像。不同的缺陷在不同条件下表现不同,获取多张图像,可以检查到电池外壳的缺陷的准确度。

29、对比现有技术,本发明具有以下有益效果:

30、1、本发明中设置了外壳检查机构、电芯高度检测机构、耐压测试机构、电池定位机构,在电池上料机构和电池输送机构的配合下,电池在被传送到每个机构对应的位置时即停下进行对应项目的检测,整个检测过程连续性强,无需频繁对电池进行中转,节省了大量时间,提高了作业效率,降低了生产成本。

31、2、本发明从电池的上料到检测的过程均实现了自动化,无需人工进行操作,且可以同时检测多个电池,进一步提高了作业效率。

32、3、本发明省去了电池的中转过程,不仅节约了人力物力,还降低了电池受到损伤的可能性,提高了良品率。

33、4、本发明的检测过程是自动进行的,无需人工操作,可以排除人为因素而导致检测结果的偏差,提高检测结果的准确性。

- 还没有人留言评论。精彩留言会获得点赞!