一种钴酸锂表面氧化铝包覆效果的评估方法与流程

本技术属于电极活性材料的包覆效果检测,具体涉及一种钴酸锂表面氧化铝包覆效果的评估方法。

背景技术:

1、含锂过渡金属氧化物已被广泛应用于商业化的锂离子电池中。例如钴酸锂(lco)具有合成简单、工作电压高、倍率性能好的优点,但其在充电-放电循环过程中结构和界面不稳定,极大的影响了钴酸锂的性能发挥。通常采用对钴酸锂进行包覆修饰来改善钴酸锂的电化学性能。其中,采用氧化铝(al2o3)对钴酸锂进行包覆能够在钴酸锂和电解液之间建立物理屏障,从而有效提升电极与电解质间界面的稳定性,提高锂离子电池的循环寿命和高压稳定性等性能。

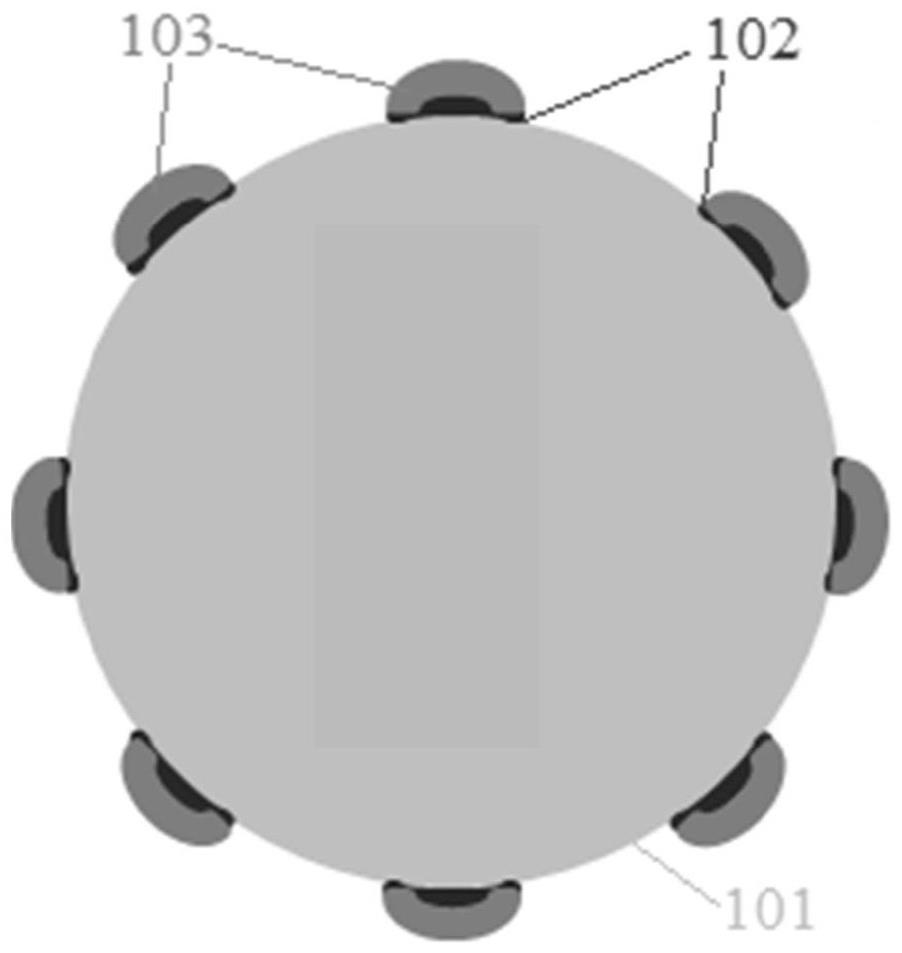

2、氧化铝在包覆时会在钴酸锂表面形成分布不均匀的类岛屿状的点状包覆结构,不同的包覆效果会对钴酸锂的性能造成较大影响。目前钴酸锂的表面包覆效果一般直接通过检测电池的电化学性能进行评估,这种评估方式间接,周期较长,而且无法排除电池制备工艺和其他因素对电池性能的影响。另外,现有技术还采用透射电镜进行微观尺度的观测,然而该方法不仅成本高昂,并且只能针对局部的微观区域进行分析,难以准确反映整体包覆效果。

技术实现思路

1、本技术的目的在于提供一种钴酸锂表面氧化铝包覆效果的评估方法,通过固体碱熔融消解去除待测样品中的表面包覆氧化铝,然后测试消解剩余物中的al含量,与标准al含量比较后确定氧化铝的包覆效果,具有检测时间短、成本低、简单有效的优点。

2、本技术提供的钴酸锂表面氧化铝包覆效果的评估方法,所采用的方案如下:

3、一种钴酸锂表面氧化铝包覆效果的评估方法,包括以下步骤:步骤1、将标准样品与固体碱混合,对标准样品中的表面包覆氧化铝进行固体碱熔融消解处理,得到消解剩余物;步骤2、向所述消解剩余物中加入去离子水,过滤后收集滤渣,测试所述滤渣的al含量,记为标准al含量;步骤3、将待测样品重复步骤1和步骤2,得到待测al含量,其中,所述标准样品指钴酸锂表面包覆有期望含量的氧化铝的样品;步骤4、将所述待测al含量与所述标准al含量进行比较,当所述待测al含量大于等于所述标准al含量时,确定所述待测样品中的表面氧化铝包覆效果为合格;当所述待测al含量小于所述标准al含量时,确定所述待测样品中的表面氧化铝包覆效果为不合格。

4、本技术的钴酸锂表面氧化铝包覆效果的评估方法,通过固体碱熔融对待测样品或标准样品进行碱熔融消解处理。本技术中碱熔融消解处理是指将固体碱与待测样品混合后,熔融消解待测样品或标准样品中的表面包覆氧化铝的过程。氧化铝在对钴酸锂进行包覆时,会在包覆界面产生含铝碱性氧化物,其中,氧化铝属于两性氧化物,钴酸锂和含铝碱性氧化物属于碱性氧化物。通过固体碱对待测样品进行熔融消解处理,固体碱可以和氧化铝发生反应生成易溶于水或酸的偏铝酸盐,同时保持钴酸锂的完整性。此时氧化铝熔融消解物含有高浓度的碱和盐,直接测试有可能影响测试仪器运行状态,导致测试结果精度较差,因此通常需要进行稀释处理;然而在稀释后的氧化铝熔融消解物中,相比起盐浓度和碱浓度,al的相对含量较少,因此测试稀释后的氧化铝熔融消解物中的al含量存在相对误差大的问题。因此本技术采用间接测定所述滤渣中铝元素含量,所述铝元素含量来自lco掺杂al及含铝碱性氧化物两部分,通过间接测定所述滤渣中al含量评估包覆效果,具有测试误差小的优点。待测样品经熔融消解后得到的消解剩余物包括氧化铝熔融消解物、钴酸锂和含铝碱性氧化物,向其中加入去离子水溶解氧化铝消解物后进行过滤,得到滤渣,此时滤渣中铝元素仅来自包覆界面处的含铝碱性氧化物以及钴酸锂掺杂的铝元素。氧化铝的包覆效果越好,与钴酸锂接触的面积就会越大,在包覆界面处生成的含铝碱性氧化物也就越多,因此通过测量滤渣的al含量即可反映出氧化铝的包覆效果。本技术采用标准样品作为钴酸锂表面氧化铝包覆效果合格与否的评价指标。所述标准样品指钴酸锂表面包覆有期望含量的氧化铝的样品。所述期望含量可以根据实际需求确定,具体可以参考成本、工艺效率、电池性能等。所述标准样品为已知钴酸锂表面氧化铝包覆效果的样品,例如可以为通过测试电化学性能确定出的具有合格包覆效果的钴酸锂。通过将待测al含量与标准al含量进行比较,可以清楚直观地了解待测样品的氧化铝包覆效果,无需复杂的电化学性能测试,具有检测时间短、工艺简单、成本低的优点。

5、氧化铝在钴酸锂(licoo2,简称lco)上进行包覆时会形成含铝碱性氧化物。含铝碱性氧化物与钴酸锂均为碱性氧化物,不与固体碱发生反应。通过固体碱熔融消解处理后,过滤后收集滤渣,滤渣中铝元素含量包含包覆界面处产生的含铝碱性氧化物lialcoo2以及钴酸锂掺杂的铝元素。待测al含量较高,则表明氧化铝包覆效果好,从而可以评估钴酸锂表面的氧化铝包覆效果。

6、优选地,所述固体碱熔融消解处理的条件包括:消解温度t2为400至600℃,消解时间为100至200min。本技术采用400℃以上的温度使固体碱碱与氧化铝发生充分反应,当t2温度过高时,将会导致钴酸锂出现熔解开裂的问题,少部分钴酸锂被熔解,从而影响本评估方法的精度。本技术通过控制固体碱熔融消解温度t2为400至600℃,能够在保证碱与氧化铝发生充分反应的同时,避免钴酸锂发生熔解开裂,提高测量精度和准确性。

7、优选地,为避免钴酸锂的溶解开裂,进一步提高检测精度,所述消解温度t2为400至550℃。

8、优选地,所述固体碱包括无机碱;所述无机碱选自koh、naoh、na2co3、k2co3、na2o2中的至少一种。

9、优选地,所述固体碱熔融消解处理的条件还包括:先将待测样品或标准样品与固体碱混合得到混合物,将所述混合物通过预加热进行烘干处理;所述烘干温度t1为150至300℃;t1升温至t2的升温速率为5至50℃/min。考虑到固体无机碱例如koh、naoh等易潮解,以及lco储存过程中也可能吸附少量水分,加热过程中水分迅速蒸发容易导致喷溅。本技术控制烘干温度t1为150至300℃;t1升温至t2的升温速率为5至50℃/min,可以有效避免升温过快发生喷溅现象导致样品损失。优选地,所述待测样品或标准样品与所述固体碱的质量比为1:20至1:10。将待测样品或标准样品与固体碱的质量比控制在该范围内,能够在保证样品充分溶解的同时,避免过多的碱造成试剂浪费及环境污染,同时有利于减少对滤渣进行酸处理所需的酸试剂的量。

10、优选地,步骤2中,所述去离子水的温度t3为95至100℃。采用去离子水溶解固体碱熔融消解处理后的氧化铝熔融消解物,通过控制去离子水的温度t3为95至100℃,保证氧化铝熔融消解物的充分溶出,避免样品损失导致的误差。

11、优选地,步骤2中,所述过滤采用的滤膜的滤孔直径为0.22至0.45um。通过选择滤膜孔径为0.22至0.45um,可以有效滤出界面含有含铝碱性氧化物的钴酸锂,提高滤渣中铝测量的准确性,并且还有利于缩短过滤时间,提高检测效率。

12、优选地,步骤2中,所述测试所述滤渣的al含量包括:将所述滤渣加入酸中进行酸处理,然后进行电感耦合等离子体(icp)测试,得到所述滤渣的al含量。将滤渣中的含铝碱性氧化物与酸进行化学反应后消解,然后通过icp测量得到滤渣中的al含量,测量方式简单高效,有利于快速准确地得到滤渣的al含量。

13、优选地,每0.2g滤渣对应采用的酸的体积为10至15ml;所述酸选自盐酸、硝酸、硫酸中的至少一种。本技术采用酸对滤渣进行消解处理,例如可以为浓盐酸(体积浓度为36~38%)、浓硝酸(体积浓度为65~68%)。

14、优选地,所述酸为体积比为1:5至5:1的浓盐酸和浓硝酸的混合酸,例如可以为王水(浓盐酸:浓硝酸的体积比为3:1)。示例性地,所述混合酸可以与水按照体积比1:1至1:4稀释后应用。

15、优选地,所述酸处理的温度t4为180至220℃。

16、基于上述本技术的钴酸锂表面氧化铝包覆效果的评估方法,利用氧化铝在包覆钴酸锂时会在包覆界面处形成含铝碱性氧化物,通过固体碱熔融消解去除待测样品中的表面包覆氧化铝,过滤得到滤渣,所述滤渣包含界面含有含铝碱性氧化物的钴酸锂,对滤渣进行酸处理并测量钴酸锂及含铝碱性氧化物中的al含量。al含量越高证明包覆界面处产生的含铝碱性氧化物越多,即氧化铝包覆效果越好。本技术采用过滤分离后al含量评估钴酸锂表面氧化铝包覆效果,有利于减少其他因素的干扰,表征结果准确度高。将期望氧化铝包覆含量的钴酸锂作为标准样品,通过与标准样品进行比较,可以快速判断待测样品的氧化铝包覆效果的合格情况。该评估方法准确直观,能够全面反映出钴酸锂整体的表面氧化铝包覆情况,具有检测速度快、工艺简单的优点,利于推广应用。

- 还没有人留言评论。精彩留言会获得点赞!