一种轴承轴向与径向高转速动态刚度测试装置及方法

本发明涉及机械测试,特别是涉及一种轴承轴向与径向高转速动态刚度测试装置及方法。

背景技术:

1、轴承刚度是衡量轴承动态特性的重要指标之一。轴承静刚度分析分为静态分析和动态分析。轴承刚度静态分析是指轴承静止时静载荷下抵抗变形的能力,轴承刚度动态分析(即运行刚度)是指轴承运转时在静载荷下抵抗变形的能力。

2、轴承刚度静态分析可以由经验计算公式得到,也可由轴承静态刚度测试装置测量。如专利cn107462418a《一种高精度滚动轴承静刚度测试装置及方法》对纯轴向载荷、纯径向载荷以及轴径联合载荷作用下滚动轴承轴向、径向静刚度进行测试,但装置不能对轴承动态刚度进行计算分析。

3、随着机床主轴和航空发动机输出轴系向着高转速、高精度、高刚度的趋势发展,高速主轴的动态特性的理论计算与实验测试过程备受关注。轴承作为此类主轴的核心零部件,其在高转速下的动态特性显得格外重要,因此对轴承的动态刚度指标提出了较高的要求,同时也对轴承高速旋转下的动态刚度测量提出了较高的要求。

4、现有的专利当中径向载荷的施加方法无法精确测量和计算分析,中国专利cn217687779u《一种滚动轴承刚度测试装置》利用偏心加载组件,通过偏心块转动产生的离心力再经过计算求解出作用于轴承上的径向力。此外,径向力由带有偏心质量盘在轴旋转时产生的离心力产生并作用于轴承内圈之上。此方法的不足为偏心盘在高速旋转状态下对于离心力的计算会在计算轴承载荷时产生引入误差且无法消除,同时载荷与转速线性相关故不能实现定转速下不同载荷的测量方案。

5、现有的专利当中位移传感器大多与实验轴承座安装固连,如专利cn113607416a《一种滚动轴承三维动刚度试验专职及其测试方法》在进行位移传感器的布置时,传感器支撑部分安装在实验轴承的轴承,会因测量基准的偏差而将实验轴承外圈与实验轴承轴承座之间的装配间隙引入至测量中。由于位移测量引入系统误差从而导致刚度计算出现误差,且无法消除。

6、此外对于轴承静刚度动态分析的测试方案中,绝大多数的方案集中针对于轴承径向或轴向当中之一进行刚度测试,而同时兼顾两者的方案少之又少。极少数研究工作兼顾轴向和径向动态刚度测试的方法,如中国专利cn108680357a《一种滚动轴承轴向和径向综合动刚度测量装置》利用轴向和径向气液增压器通过套筒对测试轴承施加轴向力和径向力,套筒中心通孔内的轴向、径向位移传感器检测实验轴承的轴向位移和径向位移。通过径向力加载装置内嵌位移传感器进行内外圈相对位移的测量,且并未对加载过程造成的主轴翘曲变形采取措施。同时其并未对轴承座的高自由度加以限制,会导致加力及主轴运转过程中产生的偏摆和垂向移动。此外,在位移测量时位移传感器偏置布局即不与径向载荷方向共线,在当中会引入系统误差且在计算过程中无法消除。并且这种方案会将装配过程中产生的轴承座与实验轴承外圈当中的间隙带入计算,此为系统误差,无法进行消除,因此需要一种带有位移补偿的径向位移测试传感器布局的精确测量方案。

7、此外,国内现阶段的研究,尚未对用来安装实验轴承的轴承座的高自由度(偏摆和非载荷方向位移)纳入研究范围。

8、最后,现有的测试装置由于测试方案的不足和采集数据的限制无法实现动态刚度曲线的精确计算与求解,导致刚度求解在计算上的误差无法消除。主要是由于数据实在一些离散力的加载下的测量结果,较少的离散数据造成在处理刚度测试数据只能使用最小二乘拟合等方法进行数据拟合,而传统的基于最小二乘拟合的动态刚度求解方法假定刚度为恒定值,完全忽略了轴承动态刚度非线性的特性。如专利cn113218603a《滚动轴承动-静态刚度监测装置与方法》在进行刚度计算时就是通过传统方法的方法对滚动轴承动态刚度进行拟合的,该方法由于数据较少刚度计算效果较差且忽略了轴承动态刚度非线性的特性。

9、综上,现有技术中缺乏一种轴承轴向与径向高转速动态刚度测试装置与方法,迫切的需要一种能够精确测量滚动轴承的径向和轴向刚度的测试装置及相应的更为准确的动态刚度计算方法。

技术实现思路

1、本发明实施例提供了一种轴承轴向与径向高转速动态刚度测试装置及方法,解决了现有技术存在的测量精度低的问题。

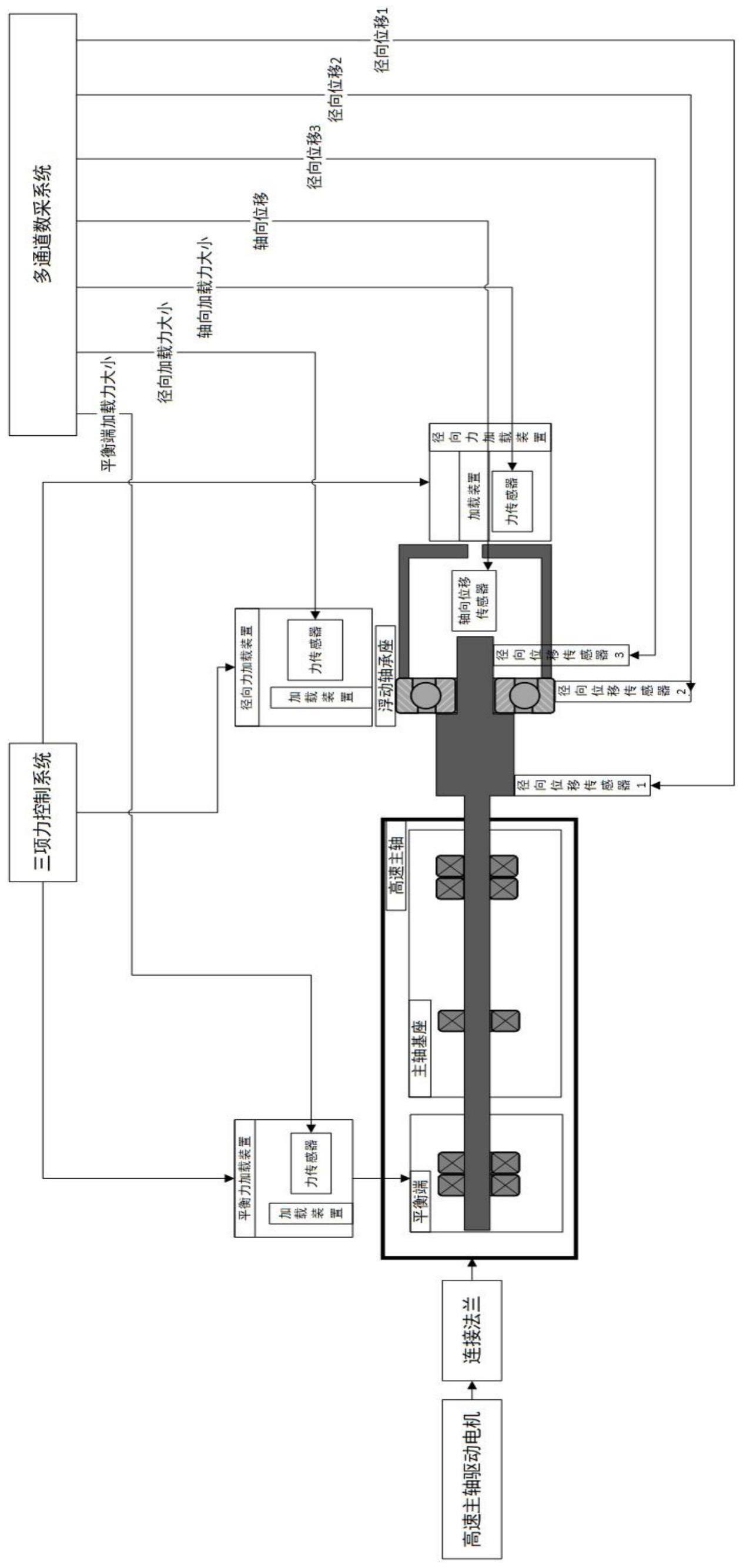

2、本发明提供一种轴承轴向与径向高转速动态刚度测试装置,包括:

3、传动主轴,实验轴承套设在传动主轴上,传动主轴带动实验轴承转动;

4、轴承转接块,设置在所述传动主轴一端,与传动主轴刚性连接,所述轴承转接块另一端与实验轴承内圈刚性连接;

5、载荷加载组件,设置在所述轴承转接块外侧,用于对实验轴承施加轴向力与径向力;

6、平衡力加载组件,设置在所述传动主轴另一端,用于抵消施加径向力后传动主轴产生的翘曲;

7、位移测量组件,用于对实验轴承的轴向位移与多个径向位移进行测量;

8、处理单元,用于采集对实验轴承施加的实时径向力和实时轴向力以及实验轴承的轴向位移与多个径向位移,并根据实时径向力、实时轴向力、轴向位移与多个径向位移对刚度进行计算;

9、所述位移测量组件包括径向位移测量组件,所述径向位移测量组件包括:

10、径向位移传感器安装盘,设置在轴承转接块外侧;

11、第一径向位移传感器、第二径向位移传感器及第三径向位移传感器,分别安装在径向位移传感器安装盘一端、另一端及中部,分别用于测量轴承转接块一端、另一端的径向位移及测量实验轴承的外圈径向位移。

12、优选的,所述传动主轴通过主轴支撑组件支撑,所述主轴支撑组件包括:

13、实验轴承支撑块,其内部转动设有所述传动主轴;

14、主轴支撑轴套,套设在所述实验轴承支撑块上;

15、所述主轴支撑轴套内部串联安装有第一支撑轴承、第二支撑轴承和第三支撑轴承。

16、优选的,所述载荷加载组件包括径向力加载组件以及轴向力加载组件;

17、所述径向力加载组件包括:

18、浮动轴承座,与实验轴承外圈刚性连接;

19、径向力加载装置,用于向浮动轴承座施加径向力。

20、优选的,所述轴向力加载组件包括:

21、加载垫,设置在浮动轴承座端部;

22、轴向力加载装置,用于向加载垫施加轴向力。

23、优选的,所述平衡力加载组件包括:

24、轴系加载平衡块,套设在实验轴承支撑块上;

25、平衡力加载装置,用于向轴系加载平衡块施加与径向力相同的平衡力。

26、优选的,所述位移测量组件还包括轴向位移测量组件,所述轴向位移测量组件包括:

27、轴向位移传感器安装盘,安装在浮动轴承座端部;

28、轴向位移传感器,安装在轴向位移传感器安装盘上;

29、轴向测量垫,固定安装在轴承转接块端部。

30、优选的,还包括:

31、安装平台;

32、高速驱动电机,设置在安装平台顶部一端,所述高速驱动电机通过轴系连接块与传动主轴连接;

33、安装支架,固定设置在安装平台顶部另一端;

34、微调滑台,设置在安装支架顶部,用于同步调整多个径向位移传感器的安装位置;

35、实验轴承支撑轴套,设置在安装平台顶部,用于对实验轴承进行支撑。

36、一种滚动轴承轴向与径向高转速动态刚度测试装置的测试方法,包括以下步骤:

37、采集对实验轴承施加的实时径向力和实时轴向力以及实验轴承的轴向位移;

38、根据第三径向位移传感器和第一径向位移传感器测量的径向位移进行内圈径向补偿计算,并结合第二径向位移传感器测量的外圈径向位移得到实验轴承内外圈的径向相对位移;

39、根据实验轴承的轴向位移得到内外圈的轴向相对位移;

40、根据实时径向力、实时轴向力、实验轴承内外圈的径向相对位移以及实验轴承内外圈的轴向相对位移建立实验轴承的载荷位移曲线;

41、根据轴承力学模型对载荷位移曲线进行参数识别;

42、将参数代入轴承力学模型,得到实验轴承的径向和轴向载荷-位移关系式;

43、对载荷-位移关系式进行求导运算,得到实验轴承径向、轴向动态刚度。

44、优选的,所述径向位移补偿计算公式如下:

45、

46、式中,a为第三径向位移传感器与第二径向位移传感器的距离,b为第一径向位移传感器与第二径向位移传感器的距离,δx3为第三径向位移传感器所测数据,δx1为第一径向位移传感器所测数据,δx2即为待计算的实验轴承的内圈补偿位移。

47、与现有技术相比,本发明的有益效果是:

48、本发明能够实现一个径向轴向联合载荷下的位移测量与采集,能够实现连续动态加载并进行实时测量,测量数据实时反馈,有较好的实时性。通过轴系加载平衡块加力抵消主轴加径向力后产生的翘曲,解决了主轴变形带来的引入误差。通过位移补偿减小径向位移误差,解决了轴承内、外圈之间的径向和轴向相对位移不能准确测量的难题,且测量准确性好。通过新型刚度求解方法对位移和力测试数据进行处理并计算求解出动态刚度曲线,准确地展现了轴承刚度的非线性属性,填充了目前该领域的空白,具有广阔的应用前景。整个发明装置结构简单,使用方便,鲁棒性好,测量准确性高且成本低,同时能够实现不同类别滚动轴承动态刚度的测量,互换性强,维修方便。

- 还没有人留言评论。精彩留言会获得点赞!