适配流水线生产的工件内壁自动化测量装置及测量方法

本发明属于零件测量,具体涉及一种适配流水线生产的工件内壁自动化测量装置及测量方法。

背景技术:

1、环形工件,以汽车轮毂为例,在完成铸造、切削等工序之后,需要对其内径尺寸、外径尺寸、机械孔位置度等参数进行检测。以上参数在自动化测量中比较容易测得,例如使用高精度的面阵相机或高精度的线阵相机都可以实现自动化的测量并获取不同精度的相关参数。但对于中心孔内壁上的凹槽和凸台,因其位置特殊且工作空间狭小,常规检测方法不方便进行测量。例如,双目相机或3d轮廓相机往往体积较大无法探入,且由于待测部位的相互遮挡无法实现精确的测量。现有的针对一些较大的空腔、管道的内壁扫描或测量装备,由于其测量数据依靠图像像素,受像素制约精度普遍较低。为该问题特化的参数测量尺等装置需要人工完成,且难以实现自动化的参数测量且无法和流水线接驳。一些大型的高精度设备如三坐标测量仪往往价格高昂。

2、目前,环形工件内壁凸台或凹槽的测量方法主要包括两类,第一类是使用双目测距、激光三角原理设计的内壁点云成像系统,第二类是为相关问题特化的机械测量装置。

3、第一类以“一种空腔类零部件内壁自动化测量装置及其测量方法”为代表,其测量原理为旋转测量模块对空腔内壁进行扫描,使用激光三角原理,测量依据是图像像素,测量精度不高,且无法实现全自动运行并接驳流水线运行。然而,使用激光三角法测距离或使用双目成像原理形成内壁的点云数据,其对于内壁几何特征或内径参数、瑕疵具有一定的描述能力,但其测量能力来源于像素,导致测量精度不高;而且该方法针对较大的空腔或管道具有较好的成像效果,难以小型化并适配流水线生产需求。

4、第二类以“一种精确测量深内孔凹槽深度和槽口宽度的测量装置”为代表,该装置为一种类似卡钳的手动测量装置,测量前需要调整零件摆放位姿,手动测量并读数,测量精度较高。然而,该装置无法实现自动化测量并且接触式的测量方法容易对工件表面造成一定的损伤,同时该装置也不满足流水线场景的测量需求。

5、其他的可能实现环形工件内壁凸台或凹槽测量功能的方法有:3d相机、三坐标测量仪器。然而3d相机体积过大只能在零件孔径外部测量,这就使得内壁的立体几何结构会相互遮挡,导致其无法测出全部参数,且无法完成自动化的测量;三坐标测量仪器体型巨大、价格高昂、操作复杂,不适合生产流水线全检的使用需求。

6、因此,现有环形工件内壁凸台或凹槽测量方法存在以下缺陷:1、无法实现接驳流水线并做到全自动化的测量;2、对于使用相机像素提取距离参数一类的检测手段高度依赖相机外参,不仅操作条件严格,而且测量精度低,即相机和待检测工件高度相对一定时,从相机提取的位置信息才可以和实际的尺寸保持对应关系;3、一些接触式测量技术跟零件直接接触,可能会刮花或损坏零件。

技术实现思路

1、为了解决现有技术中存在的上述问题,本发明提供了一种适配流水线生产的工件内壁自动化测量装置及测量方法。本发明要解决的技术问题通过以下技术方案实现:

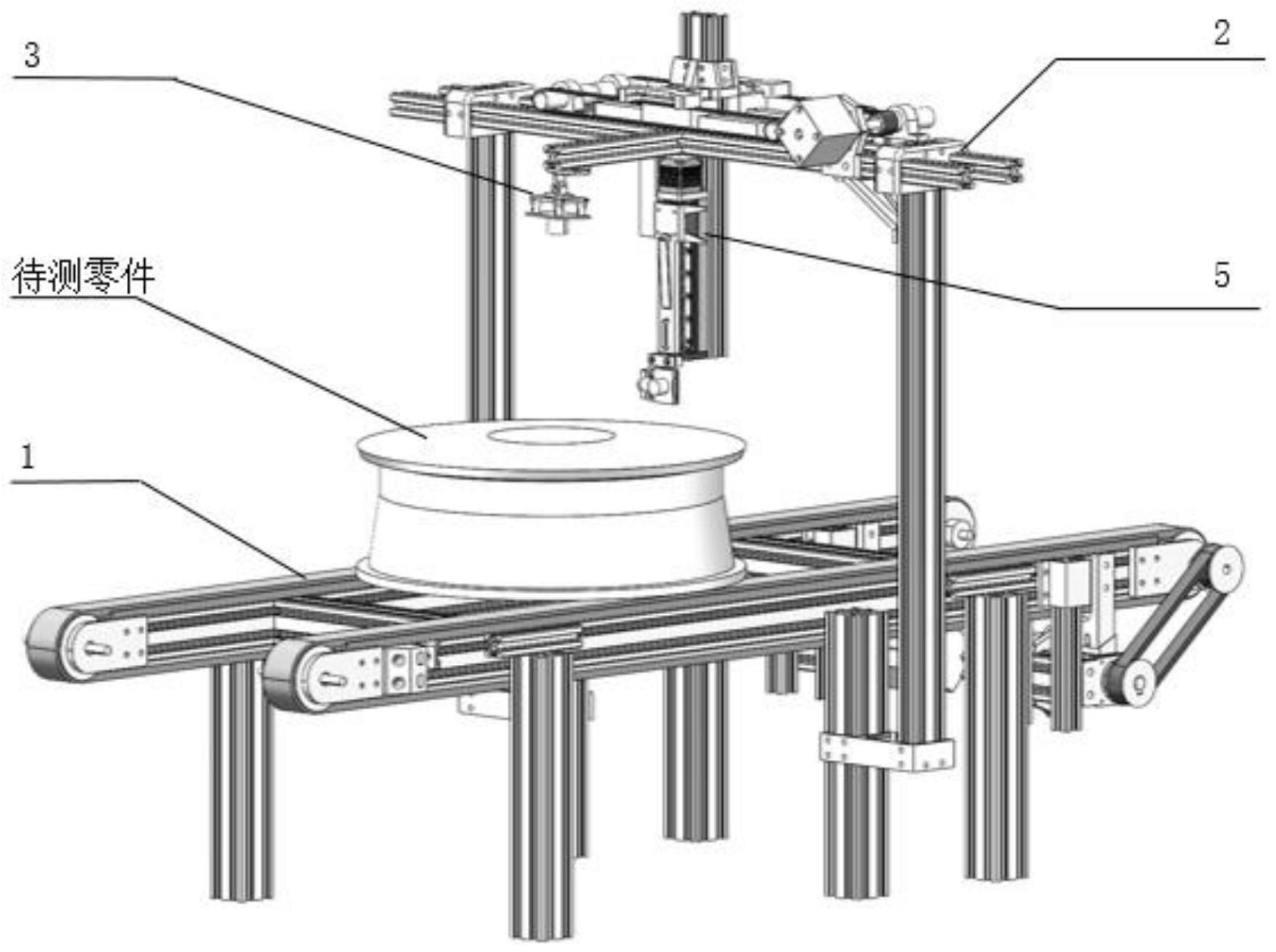

2、本发明实施例提供了一种适配流水线生产的工件内壁自动化测量装置,包括:传送平台、结构架、图像采集设备、移动平台和探入式测量装置,其中,

3、所述传送平台用于承载并传送待测零件;

4、所述结构架连接在所述传送平台上,并固定在所述传送平台的上方;

5、所述图像采集设备固定在所述结构架上且位于所述传送平台的上方,用于检测所述待测零件的型号和跟踪所述待测零件的位置;

6、所述移动平台搭载在所述结构架上且位于所述传送平台的上方,所述移动平台可沿所述结构架在所述传送平台的上方进行移动;

7、所述探入式测量装置固定在所述移动平台上且位于所述传送平台的上方,所述探入式测量装置可随所述移动平台的移动而移动至所述待测零件的上方,所述探入式测量装置用于当其正对所述待测零件的孔径时向所述孔径探入测量探头,以获取所述待测零件的孔径内壁待测部位的图像数据流和所述测量探头的运动数据流。

8、在本发明的一个实施例中,所述结构架包括门型结构架;所述图像采集设备包括相机。

9、在本发明的一个实施例中,所述移动平台的移动方向和所述传送平台的传送方向垂直。

10、在本发明的一个实施例中,所述探入式测量装置包括直线运动平台、光栅尺、测量探头和连杆,其中,

11、所述光栅尺的光栅探头通过连接件与所述直线运动平台的滑台连接,所述光栅探头用于实时检测所述滑台的运动以获取所述测量探头的运动数据流;

12、所述测量探头通过所述连杆与所述滑台连接,所述滑台用于进行直线运动以带动所述测量探头进行探入测量。

13、在本发明的一个实施例中,所述测量探头包括保持架和图像采集模组,其中,

14、所述保持架与所述滑台连接;

15、所述图像采集模组固定在所述保持架上,用于当所述滑台运动时采集所述待测零件的孔径内壁待测部位的图像数据流。

16、在本发明的一个实施例中,所述测量探头还包括激光头,其中,

17、所述激光头固定在所述保持架上,且所述激光头视线与所述图像采集模组视线呈一定角度,以使得待测部位图像与所述激光头光斑的叠加。

18、在本发明的一个实施例中,所述测量探头还包括微动开关,微动开关设置在所述保持架的正下方。

19、本发明的另一实施例提供了一种适配流水线生产的工件内壁自动化测量方法,其特征在于,采用如上述实施例所述的测量装置进行测量,包括步骤:

20、调整传送平台和移动平台使得探入式测量装置正对待测零件的孔径,同时解析所述图像采集设备的数据流以检测所述待测零件的型号和跟踪所述待测零件的位置;

21、使所述传送平台和所述移动平台停止运动,并使所述探入式测量装置向所述孔径探入测量探头,以获取所述待测零件的孔径内壁待测部位的图像数据流和所述测量探头的运动数据流;

22、从所述图像数据流中获取测量探头扫过待测部位的不同边界时刻;

23、从所述运动数据流获取测量探头在不同边界时刻的位置数据,并将不同边界时刻的位置数据相减得到待测部位的测量值。

24、在本发明的一个实施例中,从所述图像数据流中获取测量探头扫过待测部位的不同边界时刻,包括:

25、在待测部位图像中建立坐标系并获取亮度高于预设阈值的像素点作为目标数据,得到目标数据集合:

26、{(xi,yi)|0<i≤m}

27、利用所述目标数据集合和n阶多项式构造范德蒙德矩阵并生成线性系统:

28、

29、其中,n为多项式拟合的阶次,m为当前帧亮度高于预设阈值的像素点数目,a0、a1...an为多项式系数;

30、求解所述线性系统得到激光轮廓的拟合式;

31、根据所述激光轮廓的拟合式得到激光光斑的水平位置数据流:

32、

33、其中,为当前帧中心位置的激光光斑的水平位置估计值,为激光轮廓的拟合多项式,h为当前帧图像的高度,αi为待测部位的图像数据流,时间戳,i为第几帧图像,m为图像帧数。

34、对所述激光光斑的水平位置数据流求梯度,并求取梯度的最大值对应时刻和最小值对应时刻,将所述最大值对应时刻和所述最小值对应时刻作为所述不同边界时刻,其中,梯度的计算公式为:

35、

36、其中,αk为第k个激光光斑的水平位置数据,αk+1为第k-1个激光光斑的水平位置数据,αk-1为第k-1个激光光斑的水平位置数据,梯度的最大值为grad(a)max,梯度的最小值为grad(α)min,最大值对应时刻为最小值对应时刻为

37、在本发明的一个实施例中,从所述运动数据流获取测量探头在不同边界时刻的位置数据,并将不同边界时刻的位置数据相减得到待测部位的测量值,包括:

38、利用所述运动数据流,使用拉格朗日插值法估计所述测量探头在不同边界时刻的位置数据,其中,拉格朗日插值多项式为:

39、

40、其中,表示光栅尺数据流,m′为光栅尺数据流的数据数量,t为变量时刻,n为拉格朗日插值多项式的阶次,li(t)为n=m′+1次多项式:

41、

42、其中,为第i-1个光栅尺数据的时刻,i=1,2,…,n;

43、将不同边界时刻的位置数据相减得到待测部位的测量值:

44、

45、其中,为不同的边界时刻。

46、与现有技术相比,本发明的有益效果:

47、1、本发明的自动化测量装置考虑了实际流水线的情况,采用传送平台承载并传送待测零件,不仅满足了该装置的功能需求,同时也考虑了其他参数测量流程的需求,使得可以在该装置的基础上直接添加其他的测量模块并完成其他参数的测量任务,能够接驳流水线生产,实现待测零件在流水线上的自动化检测过程,从而替代人工测量,提高检测效率。

48、2、本发明的自动化测量装置通过探入式测量装置获取待测部位的图像数据流和测量探头的运动数据流,通过将图像数据流与运动数据流融合处理可得到待测部位的测量值,测量精度不依赖相机像素和相机外参,使用普通分辨率的相机即可获得较高的测量精度,能够提高装置适用性并降低装置成本,从而应对不同尺寸零件混合测量时带来的问题。

49、3、本发明采用探入式测量装置,进行非接触的探入式测量,可以探入零件的小孔径内部完成参数测量,在测量过程中不会直接跟零件接触,并且对于零件位置进行精确的闭环控制,保障零件和设备的安全。

- 还没有人留言评论。精彩留言会获得点赞!