一种模拟AEB制动功能的汽车碰撞试验牵引装置的制作方法

本技术涉及汽车碰撞试验的,尤其是涉及一种模拟aeb制动功能的汽车碰撞试验牵引装置。

背景技术:

1、汽车碰撞试验是评价汽车安全性能最基本,最有效的方法,它是以交通事故再现的方式,来分析汽车碰撞前后的乘员与汽车的运动状态和损伤情况,并以此为依据改进车辆的结构安全性设计,增加或者是改进车内外乘员的保护装置,同时还是滑车模拟碰撞,计算机模拟计算等试验研究的基础。

2、随着汽车行业的发展,驾驶辅助安全功能在汽车中应用越来越广泛,其中较为普遍的一项功能就是自动紧急制动系统,自动紧急制动系统简称aeb,是一种汽车主动安全技术,aeb系统采用雷达测出与前车或者障碍物的距离,然后利用数据分析模块将测出的距离与警报距离、安全距离进行比较,小于警报距离时就进行警报提示,而小于安全距离时即使在驾驶员没有来得及踩制动踏板的情况下,aeb系统也会启动,使汽车自动制动,从而为安全出行保驾护航。

3、在进行汽车或台车碰撞试验时,为了实现对碰撞车辆进行减速制动的功能,通常会模拟aeb制动功能进行碰撞试验,通过在试验车辆上安装和增加辅助的制动装置,或者对试验轨道进行改造,通过辅助制动装置模拟aeb对试验车辆进行制动。现有的辅助制动装置通过在测试车辆上安装棘轮,另外接牵引小车,牵引小车上设置有棘轮拉带,棘轮拉带与棘轮连接,牵引小车的拉力增大至棘轮收紧后,棘轮对测试车辆进行辅助制动。

4、但是棘轮机构的传动精度和效率都较低,长时间使用后表面易磨损,从而导致制动减速度不精确、不可控,从而降低了碰撞试验数据的精确性,因此降低了汽车碰撞试验的效率。

技术实现思路

1、为了提高汽车碰撞试验的效率,本技术提供了一种模拟aeb制动功能的汽车碰撞试验牵引装置。

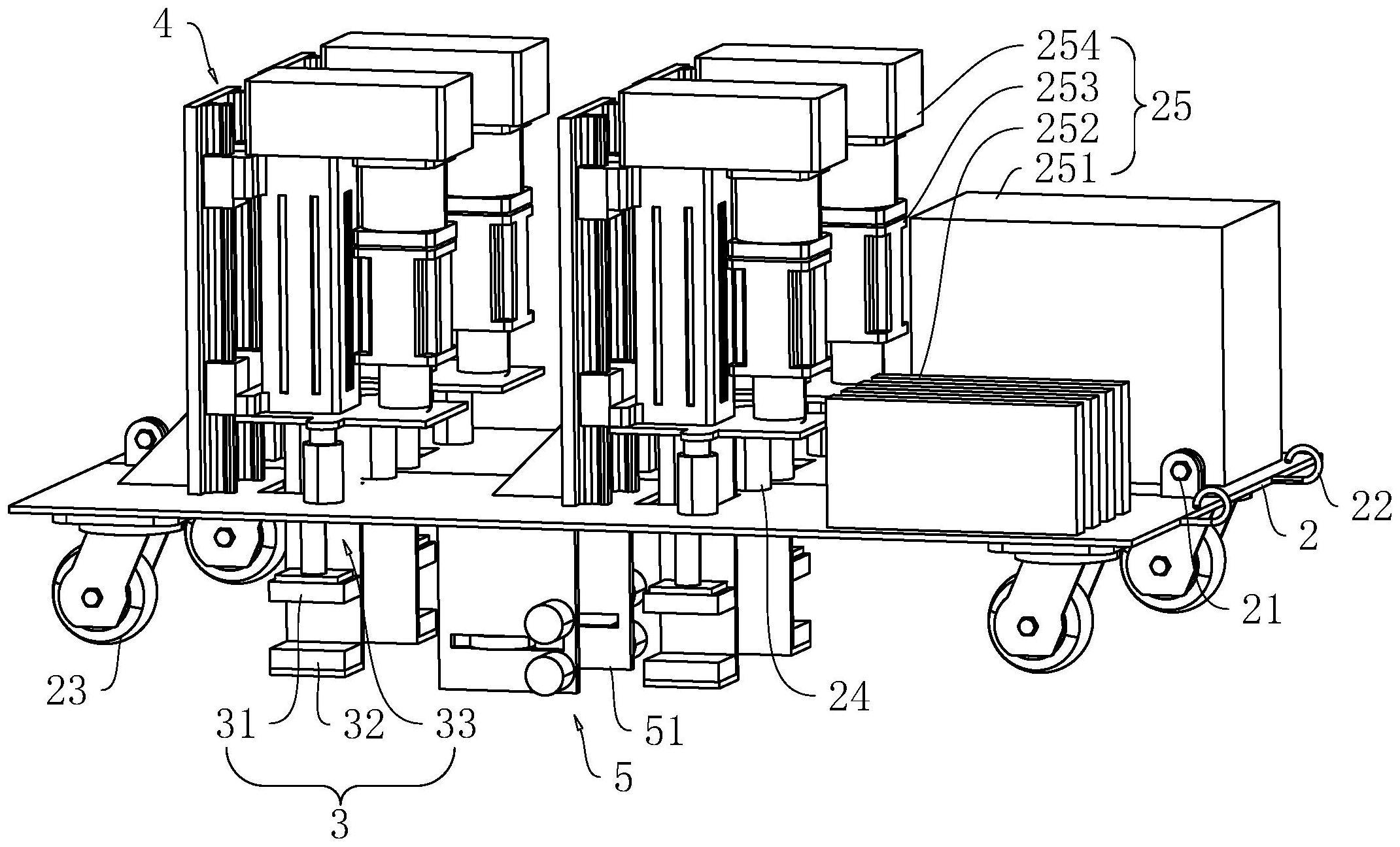

2、本技术提供的一种模拟aeb制动功能的汽车碰撞试验牵引装置,采用如下的技术方案:

3、一种模拟aeb制动功能的汽车碰撞试验牵引装置,包括设置在试验轨道上的安装底板,所述安装底板与试验车辆可拆卸连接,所述安装底板上转动设置有移动轮,所述移动轮抵触在试验轨道上,所述安装底板上设置有制动机构,所述制动机构包括:

4、上摩擦片,所述上摩擦片设置在安装底板上且用于抵紧在试验轨道上表面上;

5、下摩擦片,所述下摩擦片设置在安装底板上且用于抵紧在试验轨道下表面上,所述下摩擦片与上摩擦片配合对试验车辆进行制动;

6、直线驱动器,所述直线驱动器设置在安装底板上且与上摩擦片和下摩擦片连接。

7、通过采用上述技术方案,安装底板通过移动轮在试验轨道上移动,同时安装底板与试验车辆连接,需要制动时,直线驱动器启动,上摩擦板在直线驱动器的作用下靠近试验轨道并抵紧在试验轨道上表面上,接着下摩擦片在直线驱动器的作用下靠近试验轨道并抵紧在试验轨道下表面上,上摩擦片与下摩擦片配合实现试验车辆的制动,通过上摩擦片与下摩擦片对试验轨道进行夹紧实现制动,从而提高了汽车碰撞试验的制动效果,且直线驱动器驱动上摩擦片以及下摩擦片运动,调速范围广,同时精度较高,从而实现工况内不同减速度下的模拟aeb制动效果,以此提高碰撞试验数据的精确性,因此提高了汽车碰撞试验的效率。

8、可选的,所述直线驱动器包括:

9、驱动器本体,所述驱动器本体通过滑移组件滑移设置在安装底板上,所述下摩擦片设置在驱动器本体上;

10、伸缩杆,所述伸缩杆可伸缩设置在驱动器本体上,所述上摩擦片设置在伸缩杆上。

11、通过采用上述技术方案,驱动器本体启动推动伸缩杆下移,直至上摩擦片抵紧在试验轨道上表面上,接着驱动器本体持续推动伸缩杆伸缩,驱动器本体在反作用力的推动下通过滑移组件向上移动,驱动器本体移动带动下摩擦片上移,直至下摩擦片抵紧在试验轨道下表面上,以此通过对安装底板进行制动实现对试验车辆的制动;通过调节驱动器本体的效率可以实现控制摩擦力大小,既实现了碰撞车辆实现模拟aeb制动过程,又能够实现以可调的减速度实现模拟aeb制动的碰撞试验,因此提高了汽车碰撞试验的效果。

12、可选的,所述滑移组件包括:

13、挡板,所述挡板设置在安装底板上,所述挡板上设置有滑轨,所述滑轨沿伸缩杆的伸缩方向延伸;

14、滑块,所述滑块设置在驱动器本体上且滑移设置在滑轨上并用于带动驱动器本体移动。

15、通过采用上述技术方案,驱动器本体带动上摩擦片下移时,滑块保持不动,直至上摩擦片抵紧在试验轨道上表面上,伸缩杆持续伸长,驱动器本体在反作用力的推动下带动滑块在滑轨上上移,滑轨对驱动器本体的滑移方向进行限位,同时挡板对驱动器本体提供一定的支撑力,克服因上摩擦片与下摩擦片对试验轨道夹紧而形成的力矩,以此提高了汽车碰撞试验的模拟制动效果,因此提高了汽车碰撞试验的效果。

16、可选的,所述驱动器本体上设置有从压板,所述下摩擦片设置在从压板上,所述伸缩杆上设置有主压板,所述上摩擦片设置在主压板上。

17、通过采用上述技术方案,驱动器本体启动,伸缩杆下移带动主压板下移,此时从压板不动,直至上摩擦片抵紧在试验轨道上表面上,接着伸缩杆持续延伸,驱动器本体上移带动从压板上移,从压板上移带动下摩擦片上移,此时主压板不动,直至下摩擦片抵紧在试验轨道下表面上,以此实现上摩擦片和下摩擦片对试验轨道的夹紧。

18、可选的,所述安装底板上设置有可伸缩的支撑部,所述支撑部的伸缩方向与伸缩杆的伸缩方向相同,所述支撑部与从压板连接并用于进行辅助支撑。

19、通过采用上述技术方案,初始状态时,支撑部处于压缩状态并对从压板和驱动器本体进行支撑,直至上摩擦片抵紧在试验轨道上表面,驱动器本体在反作用力的推动下沿着滑轨上移,驱动器本体带动从压板上移,支撑部开始延伸,直至下摩擦片抵紧在试验轨道下表面上,支撑部停止延伸,通过支撑部对从压板进行辅助支撑,从而提高了从压板的稳定性,以此提高了汽车碰撞试验的效果。

20、可选的,所述安装底板上设置有用于对移动轮的移动方向进行导向的导向组件,所述导向组件包括:

21、支撑架,所述支撑架设置在安装底板上;

22、支撑轮,所述支撑轮设置有两个,两个所述支撑轮转动设置在支撑架上,两个所述支撑轮分别抵触在试验轨道的上下表面上。

23、通过采用上述技术方案,两个支撑轮分别抵触在试验轨道的上下表面上,试验车辆移动时,安装底板随着试验车辆一起移动,支撑轮对移动轮的移动方向进行导向,使得安装底板的移动方向与试验车辆的移动方向一致,从而提高了对安装底板移动方向进行导向的便捷性,因此提高了汽车碰撞试验的效率。

24、可选的,所述支撑架上转动设置有限位轮,所述限位轮抵触在试验轨道的内壁上。

25、通过采用上述技术方案,限位轮随着支撑轮的移动而转动,限位轮抵触在试验轨道的内壁上,以此对支撑轮的方向进行限位,从而提高对移动轮的导向效果,以此提高了对安装底板移动方向进行导向和限位的便捷性,因此提高了汽车碰撞试验的效率。

26、可选的,所述安装底板设置有两个,两个所述安装底板通过螺栓可拆卸连接在一起。

27、通过采用上述技术方案,转动螺栓脱离安装底板,然后即能对安装底板进行拆卸,安装时,先将其中一个安装底板安装到试验轨道上,接着将另一个安装底板安装到试验轨道上,通过螺栓连接两个安装底板,从而提高了安装底板安装和拆卸的便捷性。

28、可选的,所述安装底板上设置有牵引钩,所述牵引钩用于与试验车辆连接。

29、通过采用上述技术方案,安装底板通过牵引钩与试验车辆可拆卸连接,从而提高了安装底板与试验车辆之间连接的便捷性,以此提高了牵引装置与试验车辆连接的便捷性。

30、可选的,所述安装底板上设置有用于对直线驱动器进行遮挡的车盖。

31、通过采用上述技术方案,车盖对直线驱动器进行遮挡和保护,以此实现牵引装置的防尘效果,降低直线驱动器受损伤的概率。

32、综上所述,本技术包括以下至少一种有益技术效果:

33、1.通过上摩擦片与下摩擦片对试验轨道进行夹紧实现制动,从而提高了汽车碰撞试验的制动效果,且直线驱动器驱动上摩擦片以及下摩擦片运动,调速范围广,同时精度较高,从而实现工况内不同减速度下的模拟aeb制动效果,以此提高碰撞试验数据的精确性,因此提高了汽车碰撞试验的效率。

34、2.通过调节驱动器本体的效率可以实现控制摩擦力大小,既实现了碰撞车辆实现模拟aeb制动过程,又能够实现以可调的减速度实现模拟aeb制动的碰撞试验,因此提高了汽车碰撞试验的效果。

35、3.通过支撑轮和限位轮抵触在试验轨道上,以此实现对移动轮的移动方向进行限位,从而实现对安装底板移动方向的导向和限位,因此提高了安装底板运动方向的准确性。

- 还没有人留言评论。精彩留言会获得点赞!