一种检查普通铆接墩头质量的方法与流程

本发明涉及航空产品铆接装配后的一种检验方法,具体为一种检查普通铆接墩头质量的方法。

背景技术:

1、在航空产品装配制造过程中,普通铆接是应用最广泛的连接方式,具有操作简单、不易松动等特点。要获得连接的可靠性,在铆接前、后需要对多个要素进行质量检查,保证产品铆接质量,其中,铆钉墩头质量是最重要的检查要素,在检查过程中,需要测量铆钉墩头直径和高度,两个测量数值同时满足技术标准范围即判定合格,任意一个测量数值或者两个测量数值超过技术标准范围即为不合格。目前,铆钉墩头质量检查主要采用两种方式,一种方式是定量检查,即:使用通用检验测量工具检查,将测量后得到的数据与标准数据进行比对来判断合格与否。在工作中,通常使用游标卡尺进行测量,首先用游标卡尺卡脚测量铆钉墩头直径并记录,再使用游标卡尺深度尺与主尺测量铆钉墩头高度并记录,最后将记录数值和标准数值进行对比,用于判断是否合格。这种方法优点是可以获得实物的真实尺寸,缺点是检测效率低,无法适应批量检查,受人为因素影响大,例如工具选用与使用、读数和记录等方面均容易出现错误。另一种方式是定性检查。即:不测量具体数值,铆钉墩头直径和高度两个尺寸介于最大值和最小值之间,就判定为合格,否则判定为不合格。定性检查是工程实践中普遍采用的判别方式,目前广泛使用的通用检查工具是铆钉量规,每种铆钉量规对应一种直径铆钉,一个铆钉量规有三个测量头,分别是铆钉墩头最大直径、铆钉墩头最小直径和铆钉墩头最大高度,不足之处在于每检查一个墩头需要测量三次,即墩头最大直径、铆钉墩头最小直径和铆钉墩头最大高度。测量工作量大,效率低,且实施过程中需要滑动测量,容易造成零件表面划伤。

2、查找相关专利,仍然存在缺点和不足。如专利一:一种铆钉墩头尺寸检验工具(专利号cn 216846015u),该实用新型专利属于定性测量工具,一次动作可以测量三个要素,但是缺点在于铆钉墩头高度仍需要人工判断,特别是当铆钉墩头高度临近标准极限值时,人工判断误差大,准确率低;再如专利二:铆钉墩头尺寸测量器(专利号cn 214582940 u),该实用新型专利也属于定性测量工具,优点是将不同直径铆钉量规集成到一个测量工具中,避免因铆钉直径不同而更换测量工具,缺点是每个铆钉墩头仍需要测量三次,测量效率不高,且高度集成工具在使用中容易混淆,造成误判;又如专利三:一种飞机铆接墩头质量检测方法(专利号cn 113129268 a),该方法优点是利用图形处理和最小二乘法拟合圆原理,不依赖人为因素,能够快速判定铆钉质量缺陷,提高检测效率,降低人工判定错误的问题。缺点是该方法适用于诸如飞机蒙皮等开敞区域铆钉墩头质量检查,而对于复杂机体结构区域、封闭区域等非开敞区域存在一定局限性。

3、通过对现有检测方法和检测工具的分析,存在测量工作量大、测量效率低、测量过程容易造成零件表面划伤、受人为主观判断和操作方法因素影响大、复杂机体结构区域或者封闭区域等非开敞区域存在一定使用局限性等问题,这些缺陷和不利因素,直接影响产品管控能力和验收工作效率。

技术实现思路

1、为了适应不同部位检测需求,降低现场检验人员工作强度和人为操作的不确定性,提高检测工作效率,避免零件表面损伤,发明了一种用于快速检查普通铆接墩头质量检查的方法,检测实施过程中涉及一种专用电子检测工具。该检查方法和专用电子检测工具,采用定量检查和定性检查相结合的方式实施检查。对于铆钉墩头直径的检查采用定性检查方式,不显示测量数值,只定性判别铆钉墩头直径是否合格;对于铆钉墩头高度的检查采用定量检查方式,能够通过传感器显示测量数值,既可以根据数值大小判别铆钉墩头高度是否合格,又可以由测量工具内置的控制系统自动判别,并伴有音频和警示灯双重告警。通过一次测量动作就可以检查一个铆钉墩头直径和高度,减少人为因素对测量结果的干扰,防止误判,工具检测头部分与零件表面接触但无相对位移,避免零件表面划伤和对工具检测头部分本身的磨损,采用音频和警示灯双重告警,以适应铆接装配现场嘈杂的环境。测量工具尺寸小巧,可以满足不同测量部位的需求。

2、为了解决上述问题,探索一种简单方法,具有劳动强度低、测量效率高、对测量人员技能要求低、能够适用于各种环境,特别是开敞性差或者结构复杂区域、不易造成零件表面划伤等优点。本发明旨在为现场检验员提供一种用于普通铆接墩头质量检查的方法,在测量过程中设计了一种专用于普通铆接墩头质量的专用电子检测工具,其结构外形小巧,操作简单,可应用于各种检测区域,为了减少人为因素对测量数据的干扰和结果的判定,专用工具采用具有10位adc模数转换的单片机芯片,应用重复性强的高精密磁感应位移传感器,通过程序计算传感器的行程,转换成阶差数值,即铆钉墩头高度,测量精度可达0.01mm,适用范围宽广,可以检测普通铆接墩头质量。

3、本发明的技术方案如下:

4、一种检查普通铆接墩头质量的方法,步骤如下:

5、步骤1:组合普通铆接墩头质量测量的电子工具。将小径检测模块、大径检测模块分别安装到传感器伸缩杆和壳体上,并确认安装准确、牢固。

6、步骤2:归零校准。测量前,在平面上对测量工具进行归零校准,按住测量工具,使小径检测模块下端面和大径检测模块下端面处于一个平面,按通电源开关,此时工作指示灯亮显示器数值显示“0.00mm”,即完成归零校准。

7、步骤3:将转换器模块调至“对应”档位。

8、步骤4:测量与判定。将大径检测模块开口对准铆钉墩头,大径检测模块下表面与被铆接零件表面贴合,小径检测模块下表面与铆钉墩头上表面贴合,由于铆钉墩头高度,小径检测模块会推动传感器伸缩杆向上移动,大径检测模块下表面与小径检测模块下表面出现高度差h1。通过主控板程序转换,铆钉墩头高度h=h1-h2。主控板程序比对铆钉墩头高度h是否在预置高度数值范围内,来判定是否合格。

9、出现以下三种情况之一,判定铆钉墩头不合格,此时报警指示灯亮,蜂鸣器响:

10、1)大径检测模块开口无法套住铆钉墩头表明铆钉墩头直径超过最大极限值;

11、2)铆钉墩头插入小径检测模块表明铆钉墩头直径小于最小极限值;

12、3)显示器显示数值超出铆钉墩头高度规定范围值。

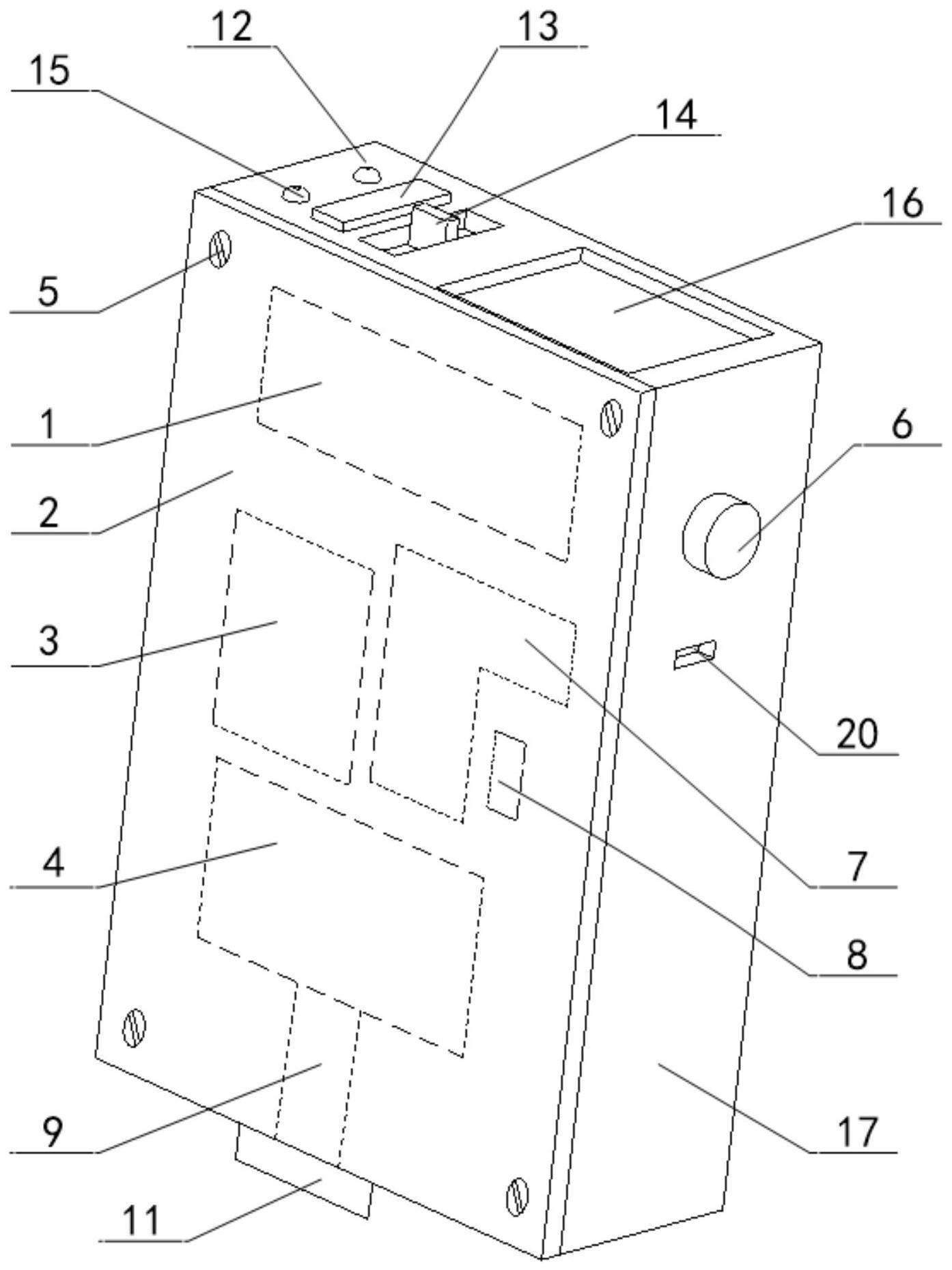

13、所述的普通铆接墩头质量测量的电子工具结构示意图,如附图1和附图4所示,包括主控板、上盖板、电源模块、传感器、m1.7自攻螺丝、电源开关、充电模块、蜂鸣器、传感器伸缩杆、小径检测模块、大径检测模块、报警指示灯、标牌、转换器模块、工作指示灯、显示器、壳体、螺栓、固定螺母和充电插口。

14、其中,上盖板、壳体、大径检测模块、标牌、固定螺母和自攻螺丝构成测量工具结构部分。主控板、传感器、传感器伸缩杆、小径检测模块、显示器、电源开关、报警指示灯、工作指示灯、充电模块、电源模块、电源开关、充电插口和转换器模块是构成测量工具的电控部分。

15、壳体和上盖板是本发明的主要支撑构件,根据结构需要在壳体内为主控板、传感器、显示器、电源模块、充电模块、报警指示灯、工作指示灯、电源开关和转换器模块预留位置。壳体和上盖板均采用pla材料进行3d打印制作,并由四个m1.7自攻螺丝拧紧固定;标牌为金属材质,用2个自攻螺丝固定在壳体外表面;如附图4所示,小径检测模块为金属材料,通过m2.5的螺纹与传感器伸缩杆连接;如附附图2和附图3所示,大径检测模块为金属材料,通过螺栓与壳体中的固定螺母连接;固定螺母镶嵌在壳体中;显示器应用0.91寸的oled显示屏;充电模块采用tp4056电池,通过两个m1.7自攻螺丝安装固定;电源开关为金属自锁复位按钮开关,固定在壳体上。

16、电控系统如附图1所示,电源模块采用直流3.7v锂电池,通过升压模块升压至5v,对主控板、显示器和传感器进行供电;充电模块一端连接充电电池,另一端连接充电插口,可以连接数据线给电池充电;传感器采用高精密磁感应位移传感器,量程为10mm,分辨率为0.01mm,利用m1.7自攻螺丝将其与壳体进行固定,工作时传感器将伸缩杆采集数据传输给主控板和显示器进行显示,为了能够实现不同直径普通铆钉墩头的测量,小径检测模块分为φ4和φ5两个规格,采用m2.5的螺纹直接拧入传感器伸缩杆进行更换、大径检测模块也分为φ4和φ5两个规格,与对应规格的小径检测模块配合使用;主控板采用atmega328芯片的最小系统板,用于判断传感器位移数据,当数据超过极限值时将控制报警指示灯点亮,同时蜂鸣器发生警示音。

17、本发明的有益效果:

18、在产品生产过程中,通过实施上述用于普通铆接墩头质量检查的方法,使用上述专用电子工具,有效提升普通铆接墩头质量检查工作效率,显著提高普通铆接质量把控的准确性,对保证航空产品铆接安装质量和产品外观质量起到积极作用。同时,该方法应用于操作者自检/互检环节,可以快速发现问题,立即排除故障,防止问题产品流入下一个生产环节,减少检验人员检查时间,以及发现质量问题后的故障排除时间,可以缩短生产周期,节省人工劳动成本,遏制时间浪费,为后续生产线布局规划,生产节拍优化提升,提高产品一次交检合格率等方面均提供先决条件。

- 还没有人留言评论。精彩留言会获得点赞!