一种PCB上锡层厚度的测试方法与流程

本发明涉及pcb制造领域,更具体地,涉及一种pcb上锡层厚度的测试方法。

背景技术:

1、pcb(printed circuit board,简称为pcb)又名印制电路板,集成电路的迅速发展及广泛应用,使电子设备的种类及应用迅速发展,pcb的品类也不断更新,pcb的设计也逐渐向多层、个性化的方向发展,顺应着智能电子产品小型化、轻型化的发展潮流,也对pcb上电子器件的表面安装技术smt(surface mount technology)提出了更高的要求。其中,将所需的电子器件安装在pcb基板上的一个重要方法即是焊接,因此在pcb的外层线路制成后、将电子器件安装在pcb表面之前,还需要在pcb表面形成足量的焊料,便于电子器件在焊接后能稳固地安装在pcb上,因此在会在pcb表面需焊接的位点处镀上易焊性较好的锡层,形成焊盘;进一步地,还会在pcb上采取热风整平(hasl,hot air solder leveling)等表面处理工艺将pcb表面及孔内多余焊料去除掉,令剩余焊料均匀覆在焊盘、无阻焊料线条及表面封装点上,形成一层既抗铜氧化、又可提供良好的可焊性的涂覆层。

2、pcb上电子器件的焊接性能主要是与表面的纯锡层有直接关系,所以在焊接的时候对于pcb板上焊盘处的纯锡层厚度有一定的要求,通常是大于1.0um;但随着pcb板存储时间的延续或采取热风整平工艺时,作为焊料的锡和pcb基板上的铜在结合处容易形成金属间化合物,具体地,为铜锡金属化合物,从而影响纯锡层的厚度,因此,在评价pcb表面焊接性能时最直接的表征就是测量纯锡层的厚度。

3、而在现实的pcb的生产过程中,由于检验便利、准确性较高,常采用xrf(x射线荧光光谱仪)来测量pcb上的锡层厚度,但由于xrf的测量结果是基于对测试区域中锡原子的数量统计,而无法区分不同化学价态的锡厚,例如金属间化合物层中的cu6sn5,cu3sn,等其测试结果并非纯锡层的厚度。若要准确区分所测试的锡厚中准确的化学价态,精确测定pcb上的纯锡层的厚度,在生产过程中通常还会使用电化学法计时电量法以测量纯锡厚,该方法是通过电化学方式促进pcb上的纯锡层发生反应,并通过检测反应速率及纯锡层完全反应的时间来计算pcb上的纯锡层厚度,测量精度高,但测量效率低下并且需要额外引入精密测量设备,经济性不高。

技术实现思路

1、本发明旨在克服上述现有技术的至少一种缺陷,提供一种pcb上锡层厚度的测试方法,用以经济、可控地实现了对pcb上的锡层厚度的精确测试。

2、本技术方案提供了一种pcb上锡层厚度的测试方法,所述锡层包含纯锡层及金属间化合物层,具体包括以下步骤:

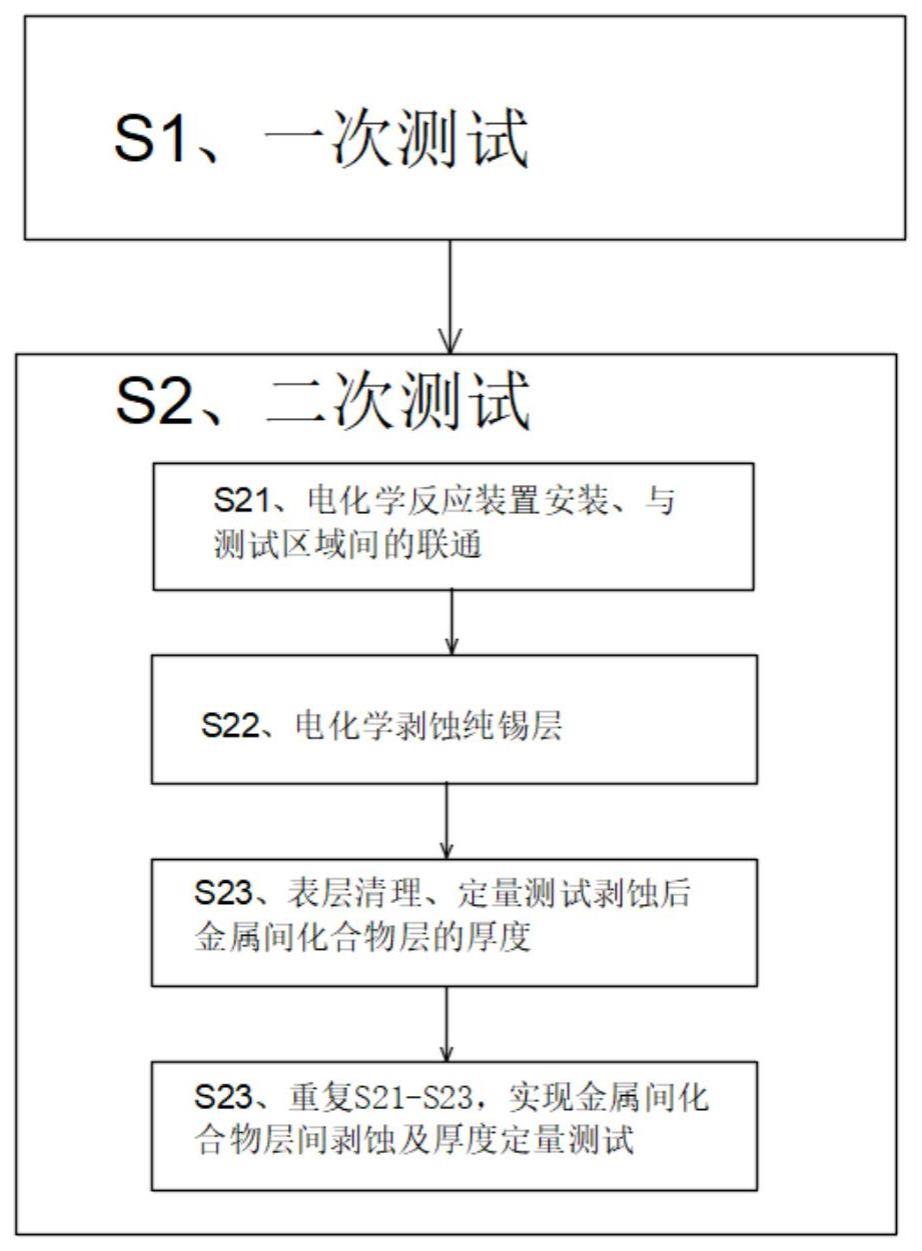

3、s1、一次测试,定义待测pcb样品上的测试区域,采用定量测试方法得到测试区域的锡层总厚度;

4、s2、二次测试,采用电化学方法依次剥蚀测试区域的纯锡层及金属间化合物层;再采用定量测试方法随锡层剥蚀顺序定量依次测试出剥蚀后的剩余锡层厚度,并计算纯锡层厚度及金属间化合物层的厚度。

5、在本技术方案中,pcb表面上需焊接的位点设置有锡层,且锡层包含纯锡层及位于纯锡层及pcb基板铜层间的金属间化合物层,为了准确便利地测量锡层的厚度,特别是纯锡层的准确厚度,采用了定量测试方法与电化学剥蚀方法协同测试的方法,既保留了定量测试的精确性,又利用电化学剥蚀方法将锡层中的纯锡层及金属间化合物层精准分离开来,实现了对锡层中各化学形态锡的厚度的精确测量。具体地,本技术方案采取了至少两次测试过程,其中,在一次测试中,先确定待测的pcb样品,并自待测pcb样品的表面定义出锡层厚度测量的测试区域,测试区域应为pcb上的焊盘、表面封装点等后续工艺中需进行焊接工艺的位点,而后在测试区域之上采用定量测试方法得到测试区域的准确的锡层总厚。随即,在二次测试过程中,先采用电化学方法依次剥蚀锡层中包含的纯锡层,由于纯锡层及金属间化合物层中锡处于不同的化学价态,从而处在电解液中时存在不同的条件电势,因而可以采用电化学方法控制工作电极处于不同的电势自锡层中精确剥蚀出纯锡层或金属间化合物层,从而实现锡层中纯锡层及金属间化合物层的可控分离;其次,再采用定量测试方法测试出剥蚀掉纯锡层后剩余的锡层厚度,即金属间化合物层的厚度,在一次测试所得的锡层总厚度及二次测试所得的金属间化合物层的厚度间做差,即可计算得到被剥蚀掉的纯锡层的精确厚度。进一步地,还可以定义金属间化合物层中的金属化合物组成,若金属间化合物层中仅包含一种铜锡金属化合物,则可以直接以二次测试的定量结果来计算金属间化合物层的精确厚度;若金属间化合物层中包含一种以上的铜锡金属化合物,可重复二次测试的过程,进而还可以准确测得金属间化合物层中各铜锡金属化合物的厚度。通过如此设计,仅需引入简单的电化学反应装置用以剥蚀测试区域的锡层,与电化学计时装置相比较,无需控制剥蚀的速率,亦无须计时,实现了锡层中纯锡层及金属间化合物层的可控分离,同时辅以定量测试方法对所分离的纯锡层及金属间化合物层的厚度的精确测试,不仅简化了整体的测试过程,还方便、快捷、可控地实现了对pcb上的锡层厚度的精确测试。

6、进一步地,在步骤s2中,通过电化学反应装置作用剥蚀所述测试区域的锡层;所述电化学反应装置的工作电极通过工作液与所述测试区域间接触,并通过调节电化学反应装置的电压分别剥蚀纯锡层及金属间化合物层。

7、在本技术方案中,引入简单的电化学反应装置用以剥蚀测试区域的锡层,具体地,将电化学反应装置与待测pcb样品相连接,并令电化学反应装置的工作电极与待测pcb上的测试区域间通过工作液连接接触,并调节电化学反应装置的电压至对应待剥蚀的纯锡或铜锡金属化合物的工作电压,对应待剥蚀的纯锡或铜锡金属化合物的工作电压应超过待剥蚀的纯锡或铜锡金属化合物在工作液中的条件电势,进而令待剥蚀的纯锡或铜锡金属化合物可在工作液中被完全反应,实现剥蚀;故在调节电化学反应装置的电压时,利用了锡层中纯锡层及金属间化合物层在工作液中的条件电势差异,通过设置电化学反应装置的电压为仅对应锡层中纯锡层或金属间化合物层中一种的条件电势,控制了测试区域的锡层中的纯锡层或金属间化合物层对应在工作电压的作用下在工作液中反应剥蚀,实现了对单独化学组成的纯锡层或金属间化合物层的针对性剥蚀,实现了锡层中纯锡层及金属间化合物层的可控分离。

8、进一步地,所述步骤s2具体包括以下步骤:

9、s21.将电化学反应装置架设于待测pcb样品上,并令所述工作电极置于所述测试区域上方,并向测试区域加入工作液至接触所述工作电极;

10、s22.连接待测pcb样品及工作电极,并调节所述电化学反应装置的电压至对应待剥蚀的纯锡层的工作电压,剥蚀3-10min;

11、s23.剥蚀完全后,断开电化学反应装置电源,并移走工作电极,清理测试区域表面,并定量测试剥蚀后测试区域的剩余的金属间化合物层的厚度;

12、s24.重复步骤s21-s23,至所述金属间化合物层中仅含有一种铜锡金属化合物。

13、在本技术方案中,电化学剥蚀方法与定量测试方法协同的具体测试步骤为:首先,在待测pcb样品上架设电化学反应装置,并令电化学反应装置中的工作电极悬空放置在测试区域上方,并向测试区域加入工作液至接触工作电极和测试区域,实现测试区域与工作电极间的联通;随后,令待测pcb样品与工作电极间电连接,令电化学反应装置及测试区域间形成完整的电通路,进一步,调节电化学反应装置的电压至对应待剥蚀的纯锡层的工作电压,反应剥蚀3-10min至所需剥蚀的纯锡层反应完全;剥蚀完全后,断开电化学反应装置的电源,并自测试区域移除工作电极,而后清理测试区域表面,并在测试区域上与一次测试一致的位置采用定量测试方法进行二次测试,定量测试出剥蚀后测试区域的剩余锡层厚度,通过一次测试的总锡层厚度与二次测试时的剩余的金属间化合物层的厚度之间的厚度差,计算出所剥蚀的纯锡层厚度;进一步地,若金属间化合物层中含有多种铜锡金属化合物,重复以上电化学剥蚀及定量测试的步骤自金属间化合物层中依次剥蚀至金属间化合物层中仅含有一种铜锡金属化合物,通过依次剥蚀及定量测试得到的锡层厚度差值,可以以此计算出金属间化合物层中各种铜锡金属化合物的厚度。

14、进一步地,所述金属间化合物层至少为cu6sn5和cu3sn中的一种或一种以上组合。

15、在本技术方案中,金属间化合物为作为焊料的锡与pcb基板上的铜层结合而成的铜锡金属化合物层,依据实际pcb制造中的检验成果,金属间化合物层至少为cu6sn5和cu3sn中的一种或一种以上组合。

16、优选地,所述工作液为10%的盐酸溶液;

17、在所述工作液中,剥蚀所述纯锡层的工作电压为-0.4~-0.2v;所述金属间化合物层为cu6sn5时,剥蚀所述金属间化合物层的工作电压为0.09-0.10v;所述金属间化合物层为cu3sn时,剥蚀所述金属间化合物层的工作电压为0.13-0.15v。

18、在本技术方案中,纯锡层中的金属锡及金属间化合物层中的铜锡金属化合物在不同的工作液中的条件电势不同、差异各异,为了更好地通过控制工作电压从而精准控制所需发生电化学反应的金属或金属化合物,需要挑选各组分间的条件电势差异较明显、且电压调节范围较适宜地工作液;优选地,电化学剥蚀pcb上的锡层所采用的工作液采用10%的盐酸溶液,在10%的盐酸溶液中,纯锡的条件电势为~-0.49v,cu6sn5的标准电位为~0.08v,cu3sn的标准电位为~0.12v,故在10%的盐酸溶液中,电化学反应装置在剥蚀纯锡层时的工作电压可设置为-0.4~-0.2v,金属间化合物层为cu6sn5时,剥蚀cu6sn5时的工作电压可设置为0.09-0.10v,金属间化合物层为cu3sn时,剥蚀cu3sn时的工作电压可设置为为0.13-0.15v;进一步,在本技术方案中,依次剥蚀并测试锡层中各层的厚度,当金属间化合物层为cu6sn5与cu3sn的组合时,将电化学反应装置的工作电压设置为0.09-0.10v,先剥蚀cu6sn5。

19、进一步地,所述定量测试方法采用xrf;在步骤s2中,还包括通过计算每次剥蚀前后锡层厚度的差值得到纯锡层厚度及金属间化合物层的等效锡层厚度,所述金属间化合物层的实际厚度=金属间化合物层的等效锡层厚度×(铜锡化合物的摩尔质量/铜锡化合物的密度)×(锡的摩尔质量/锡的密度);

20、进一步地,所述金属间化合物层为cu6sn5时,金属间化合物层的实际厚度=1.44×金属间化合物层的等效锡层厚度;

21、所述金属间化合物层为cu3sn时,金属间化合物层的实际厚度=2.14×金属间化合物层的等效锡层厚度。

22、优选地,本技术方案中的定量测试方法采用xrf,xrf的定量测试原理是利用初级x射线激发待测物质中的原子,使之产生荧光(次级x射线)进而进行物质成分分析,具有准确、快速、对待测物质无破坏性的优点;但利用xrf进行锡层厚度测量时,是基于对锡层中锡原子量的定量测试,故而仅能真实反映纯锡层的厚度,对于金属间化合物层的厚度测量则仅能测试出金属间化合物层的等效锡层厚度,故金属间化合物层的实际厚度与xrf所定量测试出的金属间化合物层的等效锡层厚度间还需要通过一定的计算转换,其计算方法可概括为:金属间化合物层的实际厚度=金属间化合物层的等效锡层厚度×(铜锡化合物的摩尔质量/铜锡化合物的密度)×(锡的摩尔质量/锡的密度)。优选地,通过实践探知在pcb上的金属间化合物层至少为cu6sn5和cu3sn中的一种或一种以上组合时,其中cu6sn5的摩尔质量为974.83g/mol,密度为8.31g/mm3,cu3sn原子量为309.35g/mol,密度为8.90g/mm3,代入计算,可获得金属间化合物层为cu6sn5或cu3sn时与xrf所定量测试出的金属间化合物层的等效锡层厚度间的换算公式为:cu6sn5的实际厚度=1.44×金属间化合物层的等效锡层厚度;cu3sn的实际厚度=2.14×金属间化合物层的等效锡层厚度。

23、本技术方案还提供一种电化学反应装置,包括电源、绝缘上盖、密封圈、工作电极及工作液,所述绝缘上盖架设在待测pcb样品的待测区域上,并在待测区域上形成一空腔,所述工作电极设置在所述绝缘上盖中央,与待测区域对应设置;所述密封圈抵接于待测pcb样品与绝缘上盖之间,并围绕待测区域设置;所述工作电极的中心开设有进液口,便于滴加工作液覆盖测试区域;所述电源的电压可调节,并令待测pcb样品通过所述电源与电极电连接。

24、进一步地,所述电源为电压可调节的直流稳压电源,且所述电压的可调范围为-0.8v~3.0v。

25、在本技术方案中,还提供一种简单、易于组合、安装的电化学反应装置,电化学反应装置包括电源、绝缘上盖、密封圈、工作电极及工作液,其中,电化学反应装置的绝缘上盖可简单架设于待测的pcb样品之上,并且盖设在待测区域上并在待测区域上形成一空腔,便于容纳工作液;且电化学反应装置的绝缘上盖中央设置为工作电极,且工作电极于待测区域对应设置,优选地,工作电极与绝缘上盖间为可拆卸装配,方便工作电极的安装及拆卸,便于在测试区域进行剥蚀反应及定量测试;进一步地,在待测pcb样品与绝缘上盖之间还设置有密封圈,且密封圈围绕待测区域设置,将待测区域围绕成一密闭空间,限制了工作液精确覆盖待测区域并连接待测区域及工作电极,为电化学反应在待测区域与工作电极之间发生提供便利。进一步地,为了便于向测试区域加入工作液,在工作电极中央还开设有进液口;优选地,将工作电极设置为圆环形,且以工作电极的圆环形开口为进液口,与pcb上焊盘形状一致对应。进一步地,令待测pcb样品通过所述电源与电极电连接,使电化学反应装置与待测pcb样品之间形成一个完整的电通路,并令电化学反应装置中的电源的电压可调节,令工作电压可随采用的工作液或剥蚀不同的金属或金属化合物的需要调节,从而使电化学反应依照所需的方向进行,对测试区域上的锡层中的纯锡层或铜锡金属化合物层实现定向剥蚀。优选地,电化学反应装置的电源为电压可调节的直流稳压电源,促使pcb上测试区域的锡层定向剥蚀的电化学反应平稳进行,进一步地,为令电化学反应装置的更适用于pcb上锡层的剥蚀,设置令电化学反应装置的电压的可调范围为-0.8v~3.0v,且调节幅度尽量精确,从而实现在反应剥蚀锡层时对工作电压的精确调节。

26、与现有技术相比,本发明的有益效果为:

27、1、通过采用定量测试方法与电化学剥蚀方法协同测试的方法,准确、便利地测量出了pcb上锡层的厚度,特别是纯锡层的准确厚度,既保留了定量测试精确、快捷的优点,又利用电化学剥蚀方法将锡层中的纯锡层及金属间化合物层精准分离,精确、快捷地实现了锡层中各化学形态锡的厚度的测试。

28、2、定量测试方法与电化学剥蚀方法协同测试的方法中,电化学剥蚀方法与电化学计时方法测试纯锡层厚度相比较,仅需引入简单的电化学反应装置用以剥蚀测试区域的锡层,无需控制剥蚀的速率,亦无须计时,实现了锡层中纯锡层及金属间化合物层的可控分离,同时辅以定量测试方法对所分离的纯锡层及金属间化合物层的厚度的精确测试,方便、快捷、可控地实现了对pcb上的锡层中各化学价态锡层厚度的精确测试,简化了整体的测试过程,易于操作,且更为经济。

29、3、提供了一种适宜于测量pcb上锡层厚度电化学反应装置,电化学反应装置中的绝缘上盖可简单架设于待测的pcb样品之上,绝缘上盖中央设置了与待测区域对应的工作电极,并且在工作电极中央设置进液口,环绕测试区域设置有密封圈,便于在测试区域上通过工作液与工作电极接触进行剥蚀反应及定量测试。

- 还没有人留言评论。精彩留言会获得点赞!