基于正交孪生的油气管道裂纹量化方法及装置、存储介质

本公开实施例涉及但不限于裂纹检测,尤其涉及一种基于正交孪生的油气管道裂纹量化方法及装置、存储介质,孪生的适用对象包括但不限于油气管道或输氢管道的管体裂纹信号、弯头裂纹信号、环焊缝裂纹信号,高铁钢轨裂纹信号、储罐底板裂纹等铁磁性金属材料裂纹信号。

背景技术:

1、油气管道、输氢管道、高铁钢轨、石油储罐等铁磁性金属材料长期运营在复杂的自然环境和压力负荷中,在材料内部或内外壁出现应力裂纹、疲劳裂纹、脆性裂纹、氢致裂纹等微小裂纹,进而发展成为可见的裂隙或尺度较大的金属损失。裂纹是金属材料服役过程中各类缺陷的主要源头因素之一。

2、金属损失相对裂纹而言由于体积较大而更容易被检测,目前已经有多种比较成熟的技术可以准确检测、识别、量化金属损失缺陷。但是裂纹通常尺度较小,尤其是在在检测速度大于2m/s的在线在役条件下,如裂纹处于发生的起始阶段或服役过程中裂纹处于的较早发展阶段,早期微小裂纹的检测、识别、量化难度更高。

3、同时,裂纹检测中裂纹响应信号与激励信号、激励方向、感测传感器等密切相关。例如,在油气管道单向漏磁(轴向mfl或环向mfl)检测中,以励磁方向为基准,对于相同尺寸的裂纹,它的倾斜角模值越大,它的漏磁响应信号的幅值越大;它的倾斜角模值越小,它的漏磁响应信号的幅值越小。因此,轴向励磁条件下的轴向裂纹或裂隙信号非常微弱,甚至被业界认为无法实现工业级检测。改变轴向励磁为环向励磁可以提高轴向裂纹或裂隙信号的强度,但环向励磁检测器又对环向裂纹或裂缝的检测效果欠佳。为此,工业界出现了轴向励磁mfl检测器+环向励磁mfl检测器的串行组合mfl检测器方案。很明显组合mfl检测器方案明显提升了设备制造成本和检测工程成本;同时传统mfl检测受其原理的制约,对微小裂纹的检测识别量化能力明显不足或根本无法实现。

技术实现思路

1、本公开实施例提供了一种基于正交孪生的油气管道裂纹量化方法及装置、存储介质,这里的“正交孪生”概念被定义为,在已知单向直流励磁的原始响应信号的条件下,得到与单向直流励磁同平面、大小相等、方向垂直的孪生磁场对应的响应信号,该响应信号被定义为“孪生响应信号”(例如孪生漏磁响应信号或孪生动磁或涡流响应信号),它与原始单向直流励磁的响应信号,即“原始响应信号”(例如原始漏磁响应信号或原始动磁或涡流响应信号)也构成孪生关系。通过联合处理“孪生响应信号”和“原始响应信号”,可以大幅度提高油气管道“小倾斜角裂纹”的量化精度,尤其是与励磁方向平行分布的裂纹的量化精度,包括裂纹的长度精度、宽度精度、深度精度、倾斜角精度等等。这里的“小倾斜角裂纹”是指以励磁方向为基准,正负偏差不超过20°倾斜角的裂纹。“正交孪生”的方法包括但不限于机器学习模型映射法、数学解析法、电路(或电磁)仿真法、硬件设备真实信号产生法等。将“原始响应信号”变换为“孪生响应信号”的过程定义为“正交孪生变换”。

2、本公开实施例采用的技术方案为:

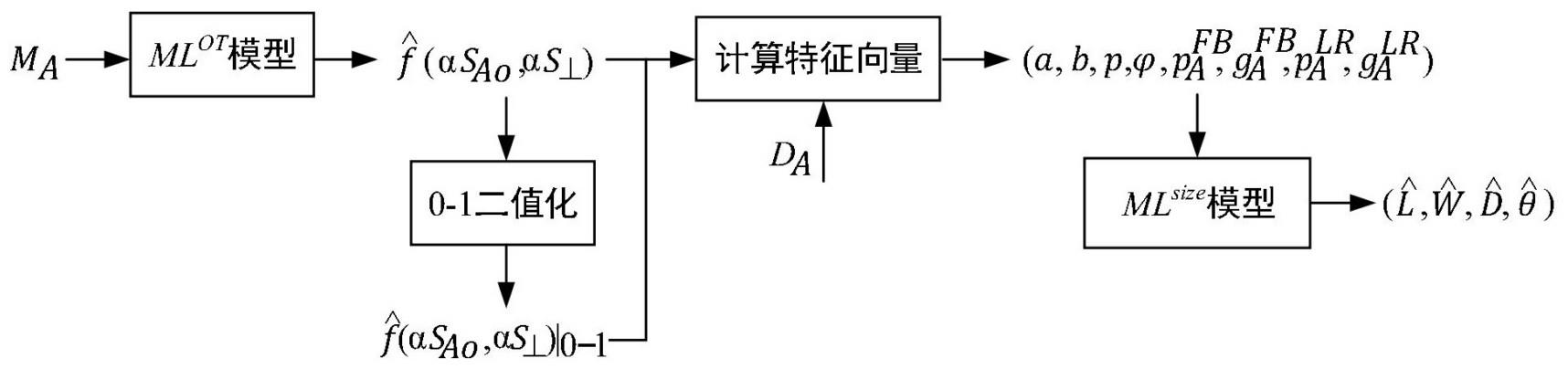

3、本公开实施例提供了一种基于正交孪生的油气管道裂纹量化方法,包括:获取在单向直流励磁条件下的内壁裂纹或者外壁裂纹三轴漏磁测量信号模值,获取在与直流励磁正交的动态磁场激励条件下的动磁信号或涡流信号,所述单向直流励磁指具有单一方向的直流励磁方式;将所述三轴漏磁测量信号模值输入裂纹信号正交孪生模型,得到漏磁增强估计信号,所述漏磁增强估计信号为仿真的正交孪生三轴漏磁信号模值的函数,所述正交孪生三轴漏磁信号模值为在虚拟正交孪生直流励磁条件下的三轴漏磁响应信号模值,所述虚拟正交孪生直流励磁与所述单向直流励磁同平面、大小相等且方向垂直;从所述漏磁增强估计信号以及所述动磁信号或涡流信号中提取特征向量,将所述特征向量输入裂纹尺度估计模型,得到裂纹的尺寸和倾斜角。

4、可选地,从所述漏磁增强估计信号以及所述动磁信号或涡流信号中提取特征向量,包括:根据所述漏磁增强估计信号得到至少一个第一特征值;根据所述动磁信号或涡流信号得到至少一个第二特征值;将所述第一特征值和第二特征值组成特征向量。

5、可选地,所述第一特征值包括:长轴、短轴、长轴倾斜角以及峰值,所述根据所述漏磁增强估计信号得到第一特征值,包括:根据预设的二值化阈值,对所述漏磁增强估计信号进行二值化处理,得到二值化漏磁信号;计算所述二值化漏磁信号的边缘轮廓的长轴、短轴、长轴倾斜角以及所述漏磁增强估计信号的峰值,将得到的长轴、短轴、长轴倾斜角以及峰值作为所述第一特征值;所述动磁信号或涡流信号包括前后线圈差分信号和左右线圈差分信号,所述第二特征值包括:所述前后线圈差分信号的峰值和峰峰值间距,以及所述左右线圈差分信号的峰值和峰值间距。

6、可选地,所述裂纹信号正交孪生模型为通过卷积神经网络实现的自编码器模型,所述自编码器模型包括编码器部分和解码器部分;所述裂纹尺度估计模型为全连接神经网络。

7、可选地,所述漏磁增强估计信号为仿真最优三轴漏磁信号模值与仿真的正交孪生三轴漏磁信号模值的函数,所述仿真最优三轴漏磁信号模值是使最小的仿真三轴漏磁信号模值,其中为所述三轴漏磁测量信号模值,为将裂纹尺度代入磁偶极子模型得到的仿真三轴漏磁信号模值,为矩阵的frobenius范数,为调节因子;,、、分别是仿真三轴漏磁信号的x轴分量、y轴分量以及z轴分量,所述x轴方向与所述单向直流励磁的激励方向相同,所述y轴方向在所述油气管道平面内与所述x轴方向垂直,所述z轴方向分别与所述x轴方向和y轴方向垂直;,、、分别是正交孪生三轴漏磁信号的x轴分量、y轴分量以及z轴分量;,;调节因子表示等于矩阵的最大元素除以初始矩阵的最大元素,所述初始矩阵为将裂纹实测尺度代入磁偶极子模型计算所得的仿真三轴漏磁信号模值组成的矩阵。

8、可选地,所述方法还包括:对于多个裂纹样本,使用在单向直流励磁条件下的三轴漏磁测量信号模值以及对应的所述漏磁增强估计信号训练所述裂纹信号正交孪生模型,其中,每个所述裂纹样本对应的漏磁增强估计信号通过如下方法生成:以所述裂纹样本的实测尺度为初始的裂纹尺度;用矩阵的最大元素除以初始矩阵的最大元素得到调节因子,为所述三轴漏磁测量信号模值;计算,其中为将裂纹尺度代入磁偶极子模型得到的仿真三轴漏磁信号模值,为矩阵的frobenius范数;反复调节所述裂纹尺度,并将所述裂纹尺度输入裂纹磁偶极子模型,直到得到使最小的最优裂纹尺度,与所述最优裂纹尺度对应的即为仿真最优三轴漏磁信号模值;将所述最优裂纹尺度输入裂纹正交磁偶极子模型,得到所述仿真的正交孪生三轴漏磁信号模值;将所述与代入公式,,从而生成所述漏磁增强估计信号。

9、可选地,对于所述多个裂纹样本,使用在单向直流励磁条件下的三轴漏磁测量信号模值以及对应的所述漏磁增强估计信号训练所述裂纹信号正交孪生模型,包括:将每个裂纹样本在单向直流励磁条件下的三轴漏磁测量信号模值以及对应的漏磁增强估计信号标记为一组正交孪生映射对;将n组正交孪生映射对按照比例随机拆分为训练集和测试集,其中,;使用组所述正交孪生映射对训练所述裂纹信号正交孪生模型,使用组所述正交孪生映射对测试所述裂纹信号正交孪生模型。

10、可选地,在训练所述裂纹信号正交孪生模型之后,使用所述特征向量训练所述裂纹尺度估计模型,包括:将每个裂纹样本的第一特征值和第二特征值与对应的裂纹尺寸和倾斜角的真实值标记为一组裂纹尺度估计映射对;使用组所述正交孪生映射对对应的裂纹尺度估计映射对进行所述裂纹尺度估计模型的训练,使用组所述正交孪生映射对对应的裂纹尺度估计映射对进行所述裂纹尺度估计模型的测试。

11、本公开实施例还提供了基于正交孪生的油气管道裂纹量化装置,包括:单向直流励磁条件下的漏磁传感器探头,单向直流励磁以及与直流励磁正交的动态磁场激励条件下的动磁或涡流传感器探头,存储指令、算法、模型的存储器,执行所述的油气管道裂纹量化方法的处理器,以及连接各个单元的总线系统。

12、本公开实施例还提供了一种存储介质,其上存储有计算机程序,该程序被处理器执行时实现本公开任一实施例所述的基于正交孪生的油气管道裂纹量化方法。

13、本公开实施例的基于正交孪生的油气管道裂纹量化方法及装置、存储介质,通过依据多种检测原理的裂纹响应信号,确定裂纹的客观存在性。当裂纹信号的信噪比较低时,对裂纹信号实施正交孪生,得到裂纹对应的增强信号,然后基于正交孪生的增强裂纹信号,应用机器学习模型,实现对原始测量的微弱裂纹信号的高精度尺寸量化。

14、本公开实施例的油气管道裂纹量化方法,通过裂纹信号正交孪生模型,基于单向直流励磁条件,提出一种准确检测、辨识、量化微小裂纹,尤其是可以准确量化与励磁方向平行分布的裂纹的新方法新技术,对油气管道、输氢管道、高铁钢轨、石油储罐等重大基础设施的安全运营具有重要实际意义。

15、本公开的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本公开而了解。本公开的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!