基于超声波燃气表的标定方法和标定装置与流程

本技术涉及燃气表标定,具体而言,涉及一种基于超声波燃气表的标定方法和标定装置。

背景技术:

1、因为超声波燃气表的管道直径不同、超声波换能器的型号不同,以及其它原因,需要设置一个流量系数k值,用于对燃气表测量得到的流量和实际流量进行补偿;所以超声波燃气表在完成生产之后需要放入到标定台上,标定台给超声波燃气表通入标准流量,然后根据超声波燃气表测量得到的流量,对流量系数k值进行调整。使得超声波燃气表测量得到的流量趋近于实际流量。

2、在相关的国家规定和标准中,需要对超声波燃气表在大、中、小三个区间内进行相应的流量测试,所以为了满足国家标准,需要在超声波燃气表的测量区间内设置一定数量的标定点,一般而言,标定点的数量需要超过25个,如此,才能保证燃气表能够满足国家检测的要求。

3、但是,每个标定点都代表着一个流量系数k,设置了25个标定点,就需要设置25个流量系数k。所以,在对燃气表进行标定时,就需要依次对着25个标定点的流量系数进行调整。并且,在实际中,因为不知道流量系数调整到多大,才能够通过校验,在实践中,都是采用步进的方案,不断的调整流量系数,直到流量系数调整到能够通过校验为止,而每调整一次流量系数,都需要校验一次;如此,在燃气表的量程内设置25个标定点时,标定难度大、标定效率低;如果,在燃气表的量程内设置的标定点数量太少,则又会导致燃气表的误差太大,标定的准确性就太低。

4、综上所述:目前缺乏一种能够高效、准确的完成燃气表流量系数的标定方法。

技术实现思路

1、本技术的内容部分用于以简要的形式介绍构思,这些构思将在后面的具体实施方式部分被详细描述。本技术的内容部分并不旨在标识要求保护的技术方案的关键特征或必要特征,也不旨在用于限制所要求的保护的技术方案的范围。

2、作为本技术的第一个方面,为了解决目前燃气表标定效率低、标定准确性不高的问题,本技术的一些实施例提供了一种基于超声波燃气表的标定方法,

3、包括:

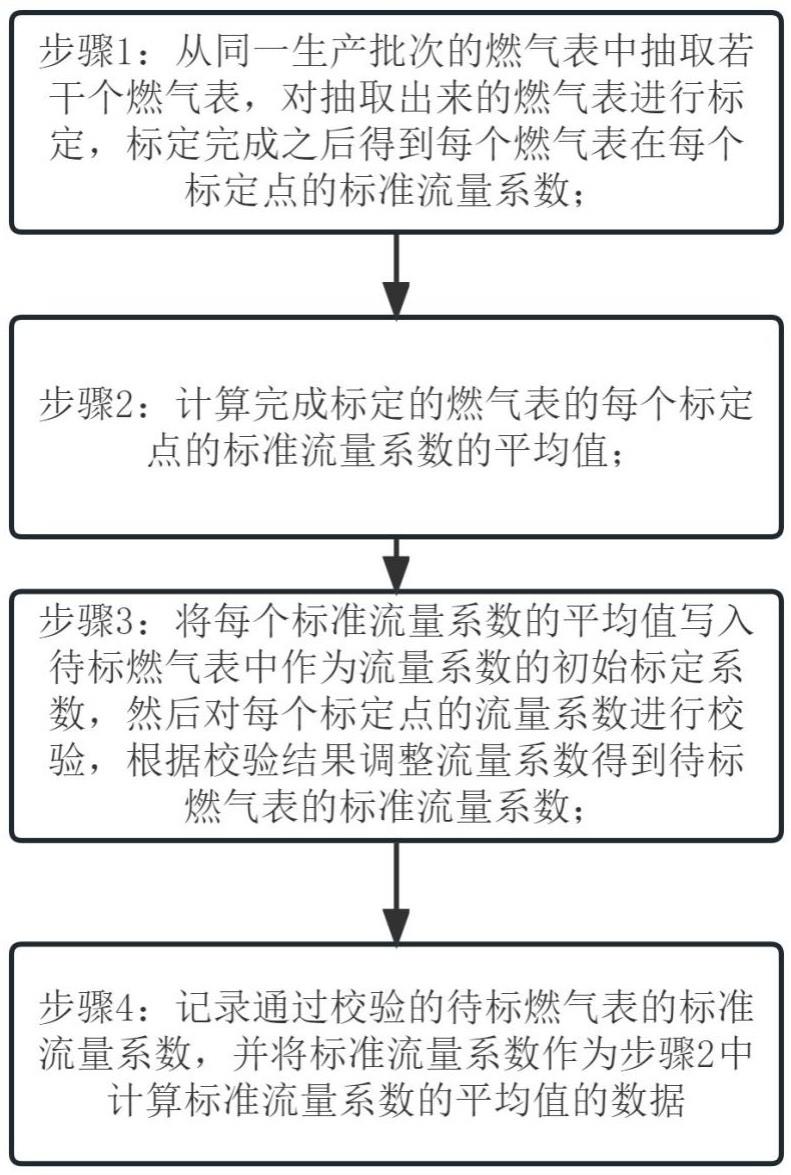

4、步骤1:从同一生产批次的燃气表中抽取若干个燃气表,对抽取出来的燃气表进行标定,标定完成之后得到每个燃气表在每个标定点的标准流量系数;

5、步骤2:计算完成标定的燃气表的每个标定点的标准流量系数的平均值;

6、步骤3:将每个标准流量系数的平均值写入待标燃气表中作为流量系数的初始标定系数,然后对每个标定点的流量系数进行校验,根据校验结果调整流量系数得到待标燃气表的标准流量系数;

7、步骤4:记录通过校验的待标燃气表的标准流量系数,并将标准流量系数作为步骤2中计算标准流量系数的平均值的数据。

8、本方案通过先标定出同一生产批次下部分超声波燃气表的流量系数,然后用这些完成标定的燃气表在每个标定点的标准流量系数来计算平均值,将计算得到的每个标定点的标准流量系数的平均值,作为其余燃气表的流量系数的初始标定系数,然后对这些燃气表进行标定时,因为流量系数的初始标定系数很容易就能够通过校验,所以燃气表在标定时,很多标定点的流量系数都不需要调整,第一次就能够通过校验,如此虽然标定点的数量很多,但是因为有很多标定点不需要进行繁琐的调整工作,所以标定效率高、标定的准确性也高。

9、其原因在于:燃气表在每个标定点的流量系数是用于对测量误差的修正,所以对于同一生产批次的大批量燃气表而言,其燃气表的每个标定点的标准流量系数大致上是呈现出正态分布;所以选择一部分燃气表在每个标定点的标准流量系数的平均值作为其余燃气表流量系数的初始标定系数能够让这些燃气表的初始标定系数与该批燃气表的标准流量系数的数学期望非常接近,所以在对燃气表进行标定时,很多标定点的初始标定系数并不需要进行调整就能够通过校验。实践中,25个标定点在写入了标准流量系数的平均值的情况下,一般只有9个点会存在错误需要重新调整,其余的标定点都不需要调整只需要校验就可以。 并且,本方案还将后续完成的标定的燃气表的标准流量系数作为数据用于计算标准流量系数的平均值,所以能够进一步的增加后续燃气表的初始标定系数与该批燃气表的标准流量系数的数学期望的接近程度,随着完成标定的燃气表越来越多,后续需要标定的标定点数量将会越来越少。如此,本技术所提供的技术方案能够解决目前燃气表标定效率太低标定精度不高的技术问题。

10、植入到燃气表内的每个标定点的流量系数的初始标定系数,如果与该燃气表的标准流量系数相差很大,则在标定时需要花费很长的时间进行调整和校验。针对这一问题,本技术提供如下技术方案:

11、进一步的,步骤1具体包括如下步骤:

12、步骤11:从同一生产批次的燃气表中抽取数量大于12个的燃气表,并分别表示为燃气表1、燃气表2、…燃气表n,n表示抽取出的最后一个燃气表,n>12;

13、步骤12:将抽取出的燃气表的每个标定点写入相应的初始系数,然后放入到标定台上进行标定,标定完成之后得到每个燃气表在每个标定点的标准流量系数k1,1-m、k2,1-m、k3,1-m、k4,1-m…kn,1-m,其中,kn,1-m表示第n个燃气表在第1个标定点至第m个标定点的标准流量系数。

14、同一批生产的燃气表在每个标定点的标准流量系数呈现正态分布,所以将超过12个完成标定的燃气表的标准流量系数用于计算平均值,能够尽量接近该批燃气表在标定点的标准流量系数的数学期望,所以将至少12个燃气表的标准流量系数的平均值,作为其余未标定燃气表的初始流量系数,能够减少流量系数的初始标定系数与标准流量系数的差值,增加燃气表的校准和标定效率。

15、每批燃气表需要挑选一部分出来按照标准方法进行标定以得到这些燃气表在每个标定点的标准流量系数,然后用这些标准流量系数计算标准流量系数的平均值。所以,刚开始标定的这些燃气表标定效率很低,进而导致该批燃气表的整体标定效率不高。针对这一问题,本技术提供如下技术方案:

16、进一步的,步骤12中,初始系数为若干个其余生产批次的燃气表的标准流量系数的平均值。

17、在同一个工厂中生产的燃气表,因为生产工艺和生产设备相同,所以不同批次的燃气表的标准流量系数其实也呈现出正态分布的特点,所以将该种类型的燃气表中多个生产批次的燃气表的标准流量系数的平均值,作为本次标定的该批燃气表的初始系数能够有效的提升刚开始标定的这些燃气表的标定效率,增加整批燃气表的标定效率。

18、因为工厂中生产的每批燃气表数量很大,在标定时抽取出的一部分燃气表用标准方法得到的标准流量系数计算出标准流量系数的平均值,与该批燃气表的标准流量系数的数学期望还是有一定差距的,所以还是会因为标定时初始标定系数与标准流量系数有着一定的差值,而导致标定效率变低。针对这一问题,本技术提供如下方案:

19、进一步的,步骤2具体包括如下步骤:

20、步骤21:收集步骤1和步骤4中完成标定的燃气表在每个标定点的标准流量系数ki,1-1、ki,1-2、…ki,1-m,其中,ki,1-m表示第i个完成标定的燃气表的第m个标定点的标准流量系数;

21、步骤22:计算所有完成标定的燃气表的在每个标定点的标准流量系数的平均值1、2、…m,其中,m表示所有完成标定的燃气表在第m个标定点的标准流量系数的平均值。

22、在本方案中会将完成标定的燃气表的标准流量系数用于计算标准流量系数的平均值,所以随着该批燃气表标定工作的不断进行,计算标准流量系数的平均值的样本将会越来越多,进而越来越接近该批燃气表的标准流量系数的真实数学期望,如此标定效率将会越来越高。

23、进一步的,步骤3具体包括如下步骤:

24、步骤31:选择一个未完成标定的燃气表,将标准流量系数的平均值1、2、…m作为该燃气表的流量系数的初始标定系数写入到该燃气表对应的标定点中;

25、步骤32:将写入了1、2、…m的燃气表中的每个标定点都进行校验,如果标定点校验通过则进行下一个标定点的校验,如果标定点校验未通过则向下或者向上调整流量系数直至将该标定点的流量系数调整至通过校验为止;通过校验的流量系数则是该燃气表在该标定点的标准流量系数。

26、将平均值写入到剩余的燃气表中则后续的燃气表在进行调整时,大部分的标定点上的流量系数基本都是正确的,所以燃气表仅仅只需要进行校验工作,而不需要对标准流量系数进行调整,所以标定效率很高。

27、在燃气表的标定中之所以标定效率很低的原因主要在于不知道该标定点的流量系数是向下调整还是向上调整,一般而言,如果在该标定点的流量系数不合适,则需要先下将流量系数调整一定的距离然后校验一次,如果校验结果变好则继续向下调整,如果校验结果变差则向上调整。因为不知道流量系数到底是偏大还是偏小,所以导致了标定效率很低,针对这一问题,本技术提供如下技术方案:

28、进一步的,步骤32中,如果一个燃气表的第一个校验未通过的标定点在向上或者向下调整流量系数之后通过了校验,则该燃气表后续未通过校验的标定点均向上或者向下调整流量系数。

29、本方案中因为从实践中发现燃气表在写入了其余燃气表的标准流量系数的平均值之后,所有标定点都是偏小或者偏大的,所以在知道了第一个标定点的流量系数偏小之后,则后续的标定点的流量系数也只会是偏小而不会偏大,所以对于后续校验未通过的标定点标定效率将会变高,进而可以增加标定效率。

30、作为申请的第二个方面,为了解决燃气表标定效率不高的问题,提供了一种基于超声波燃气表标定装置,包括标定台和控制模块,其中,标定台和控制模块信号连接;

31、从同一生产批次的燃气表中抽取若干个燃气表,对抽取出来的燃气表进行标定,标定完成之后得到每个燃气表的每个标定点的流量系数;

32、控制模块,计算完成标定的燃气表的每个标定点的标准流量系数的平均值;

33、控制模块,将每个标准流量系数的平均值写入待标燃气表中作为流量系数的初始标定系数,然后对每个标定点的流量系数进行校验,根据校验结果调整流量系数得到待标燃气表的标准流量系数;

34、控制模块,记录通过校验的待标燃气表的标准流量系数,并将标准流量系数作为计算标准流量系数的平均值的数据。

35、进一步的,从同一生产批次的燃气表中抽取数量大于12个的燃气表,并分别表示为燃气表1、燃气表2、…燃气表n,n表示抽取出的最后一个燃气表,n>12;

36、将抽取出的燃气表的每个标定点写入相应的初始系数,然后放入到标定台上进行标定,标定完成之后得到每个燃气表在每个标定点的标准流量系数k1,1-m、k2,1-m、k3,1-m、k4,1-m…kn,1-m,其中,kn,1-m表示第n个燃气表在第1个标定点至第m个标定点的标准流量系数。

37、综上所述,本技术提供了 一种能够高效、准确的完成燃气表流量系数标定的标定方法和标定装置。

- 还没有人留言评论。精彩留言会获得点赞!