一种路面材料应力吸收性评价方法

本发明涉及路面材料性能分析的,特别是涉及一种路面材料应力吸收性评价方法。

背景技术:

1、随着城市化进程的推进和车辆数量的增加,路面的质量要求也越来越高。功能层是路面结构的关键部分,通过吸收和分散来自车辆运行产生的应力和振动,减少对路面结构的损伤,提高道路的耐久性和使用寿命。路面材料的应力吸收性能是评估路面质量的一个重要指标,对于保障道路的安全、舒适以及持久使用具有重要意义。应力吸收性能是指路面材料在受到外界作用荷载时,吸收并分散这些荷载的能力,直接影响着道路的耐久性和使用寿命。在过去几十年中,许多研究都集中在提高路面材料的强度和耐久性方面,对于应力吸收性能的研究相对较少。过去的研究主要通过实验测试和数值模拟方法来评估路面材料的应力吸收性能,其中实验测试包括静态加载试验以及分析应力-应变曲线。然而,这些方法存在一些缺陷。首先,实验测试评价指标单一,并且在实际道路使用条件下很难完全模拟。其次,数值模拟方法通常需要基于一定的假设和简化模型,对实际情况进行近似处理,可能会导致结果的不准确性。因此,目前仍亟需提出一种基于不同评价指标集合的准确全面的路面材料应力吸收性能评价方法,以为路面材料的设计和选用提供参考,为道路功能层的应用和推广提供相关依据。

技术实现思路

1、本发明的目的在于提供一种路面材料应力吸收性评价方法,通过不同的评价指标集合构建了应力传递性、分散性及分布均匀性指标体系,可准确和全面评价路面功能层的应力吸收、分散的性能,进而为道路功能层的应用和推广提供相关依据。

2、其具体方案如下:

3、一种路面材料应力吸收性评价方法,其特征在于,包括以下步骤:

4、s1.制备两种工况测试试件的各结构层,并进行预拼装处理;

5、s2.粘结应力应变片,拼装各结构层,制备试验试件;

6、s3.采用加载装置对试件进行加载,获取不同测点的应力数据;

7、s4.定义不同测试区域和测试圈,计算各个测试区域的应力值、应力值的变化率以及不同测试圈的应力分布指标,采用不同评价指标集合,全面评价应力吸收功能层的应力传递差异性及分布均匀性。

8、本发明涉及的路面材料应力吸收性能评价方法通过不同的评价指标集合构建了应力传递性、分散性及分布均匀性指标体系,可准确和全面评价路面功能层的应力吸收、分散的性能,进而为道路功能层的应用和推广提供相关依据。

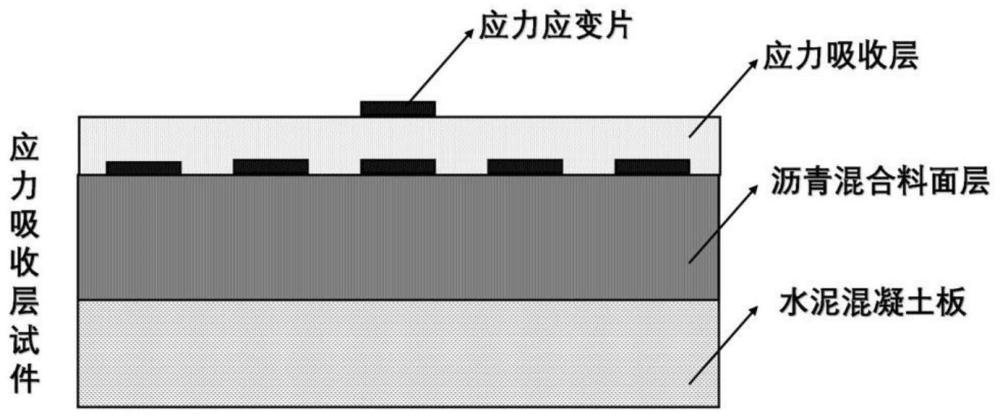

9、在本发明实施例提供的上述路面材料应力吸收性评价方法中,共有两种工况测试试件,工况1是将应力吸收材料铺筑于试件表面,工况2是将应力吸收材料铺筑于面层和基层之间;对于工况1,主要将应力吸收材料作为道路路面表面功能层进行铺筑,铺筑位置为路面表面;对于工况2,主要将应力吸收材料作为道路面层与基层的层间功能层进行铺筑,铺筑位置为面层与基层之间;工况1和工况2的测试试件均包含应力吸收功能层试件和对照试件,其中应力吸收功能层试件包含了应力吸收功能层、沥青混合料面层及混凝土基层,对照试件包含了普通功能层、沥青混合料面层及混凝土基层(详见附图1-4)。

10、在本发明实施例提供的上述路面材料应力吸收性评价方法中,两种工况测试试件的各结构层制备方法为(以应力吸收功能层试件为例):

11、对于应力吸收功能层:准备尺寸为30cm*30cm*3cm的上部开口的长方体试模,将试模放在水平台上,用水平仪确保试模的水平性;功能层浇筑厚度为1cm或2cm,采用黄色标识笔在试模内壁距底面1cm或2cm处作明显标识;将应力吸收功能层材料从试模中心处缓慢均匀倒入试模,确保试件表面平整,待浇筑高度达到黄色标识线时停止浇筑;将试件在常温下放置24h后使得试件自然硬化。

12、对于沥青混合料面层:准备尺寸为30cm*30cm*6cm的上部开口的长方体试模,将试模放在水平台上,用水平仪确保试模的水平性;面层浇筑厚度为5cm,采用黄色标识笔在试模内壁距底面5cm处作明显标识;将加热搅拌好的沥青混合料从试模中心处缓慢摊铺并及时碾压,确保试件表面平整,待试件高度达到黄色标识线时停止摊铺;将试件在常温下放置24h后使得试件自然冷却硬化。

13、对于水泥混凝土基层:准备尺寸为30cm*30cm*5cm的上部开口的长方体试模,将试模放在水平台上,用水平仪确保试模的水平性;基层浇筑厚度为4cm,采用黄色标识笔在试模内壁距底面4cm处作明显标识;将搅拌好的水泥混凝土从试模中心处缓慢均匀倒入试模,确保试件表面平整,待试件高度达到黄色标识线时停止浇筑;待试件自然冷却硬化后按标准进行适当养护。

14、具体的,所述的两种工况的对照组试件的制备参考以上流程,仅需将应力吸收功能层材料替换为普通热沥青磨耗层材料即可,且厚度保持一致。

15、具体的,所述的制备两种工况测试试件的各结构层,应力吸收功能层材料具体为聚氨酯类材料、聚脲类材料及聚合物改性沥青混合料等材料中的一种,其中,应力吸收功能层材料的厚度为1cm-2cm。

16、具体的,所述的制备两种工况测试试件的各结构层,沥青混合料面层为采用热拌沥青混合料制成的车辙板,具体尺寸为30cm*30cm*5cm,材料采用沥青、粗集料、细集料及填料;其中,沥青为sbs改性沥青、sbr改性沥青、pe改性沥青、eva改性沥青等常用改性沥青中的一种,粗集料为玄武岩集料,细集料为机制砂,填料为石灰石矿粉。

17、具体的,所述的制备两种工况测试试件的各结构层,水泥混凝土板为采用水泥混凝土制成的刚性混凝土板,具体尺寸为30cm*30cm*4cm,材料采用水泥、矿料和水;其中,水泥为普通硅酸盐水泥,矿料为花岗岩粗集料及机制砂,水为普通自来水。

18、具体的,所述的制备两种工况测试试件的各结构层,功能层试件浇筑模具、面层试件浇筑模具、水泥混凝土板浇筑模具均为上部开口的长方体模具,模具材质为新型中空塑料合金,模具内部尺寸参考各试件具体尺寸;该模具具有模板重量轻、强度高,耐磨损,无需脱模剂,周转率高等特点。

19、在本发明实施例提供的上述路面材料应力吸收性评价方法中,对两种工况测试试件的各结构层进行预拼装处理,具体处理方法为(以应力吸收功能层试件为例):

20、对于应力吸收功能层:

21、工况1与工况2:采用角磨机对其表面及底面进行适当的打磨,以提高应力吸收功能层粗糙度,便于与其他结构层进行粘结;采用白色标识笔在应力吸收功能层试件表面标注中心位置0,然后翻转试件,在试件底部勾画两条对角线,并从中心位置开始向四个方向分别将对角线等分为3份,取各个等分点,在对角线上标注1-9号位置,对标注位置标识应力应变片的固定位置(详见附图5-6)。

22、对于沥青混合料面层:

23、工况1:采用切割机在沥青混合料面层表面对应位置预先刻画线槽,以放置固定应力应变片的连接线;在沥青混合料面层表面均匀涂刷胶结料,涂刷厚度为2mm,用作与应力吸收功能层底面的粘结。

24、工况2:采用切割机在沥青混合料面层底面对应位置预先刻画线槽,以放置固定应力应变片的连接线;在沥青混合料面层底部均匀涂刷胶结料,涂刷厚度为2mm,用作与应力吸收功能层表面的粘结。

25、对于水泥混凝土基层:

26、工况1:在水泥混凝土板表面均匀涂刷胶结料,涂刷厚度为2mm,用作与沥青混合料面层底面的粘结。

27、工况2:采用切割机在水泥混凝土板表面对应位置预先刻画线槽,以放置固定应力应变片的连接线;在水泥混凝土板表面均匀涂刷胶结料,涂刷厚度为2mm,用作与应力吸收功能层底面的粘结。

28、具体的,所述的两种工况的对照组试件的预拼装处理参考以上流程,仅需将应力吸收功能层替换为普通热沥青磨耗层即可。

29、具体的,所述的对两种工况测试试件的各结构层进行预拼装处理,角磨机所使用的砂轮的外径*内径为100*16,单位为mm,能够满足打磨试件的功能。

30、具体的,所述的对两种工况测试试件的各结构层进行预拼装处理,切割机型号为sa1530数控等离子火焰切割机,可纵向和横向直线切割,也可圆弧曲线的任意方位切割,切割表面粗糙度及精度高、变形小。

31、具体的,所述的对两种工况测试试件的各结构层进行预拼装处理,胶结料为环氧树脂与固化剂组成的粘结剂,其中固化剂具体为聚酰胺树脂。

32、在本发明实施例提供的上述路面材料应力吸收性评价方法中,对应力吸收功能层粘结应力应变片,工况1和工况2的应力吸收功能层试件及对照组试件的应力应变片主要布设在功能层的表面及底部,其中功能层表面仅布设在中心荷载作用位置处,下部则布设在中心及对角线上。

33、粘结应力应变片的具体步骤为:

34、取应力应变片表面涂布胶结料,涂布厚度为1mm;参照在应力吸收功能层所做的0-9号位置标注,将应力应变片分别粘结在0-9位置处,并在通风处养护6-8h,保证应力应变片牢固粘结在相应位置。

35、具体的,所述的粘结应力应变片,胶结料为环氧树脂与固化剂组成的粘结剂,其中固化剂具体为聚酰胺树脂。

36、具体的,所述的粘结应力应变片,应力应变片是用于测量物体表面上的应力的一种传感器。它通常由金属或半导体材料制成,当受到外部应力作用时,应力应变片会发生形变,从而引起电阻、电容或电压等物理量的变化,从而测得物体所受到的应力大小。

37、在本发明实施例提供的上述路面材料应力吸收性评价方法中,拼装各结构层,制备试验试件,具体步骤为(以应力吸收功能层试件为例):

38、对于工况1:将应力吸收功能层试件底面固定应力应变片的连接线放入面层表面的线槽中;将应力吸收功能层底面粘结在面层表面,放置在通风处养护6-8h,保证应力吸收功能层与沥青混合料面层粘结牢固;将带有应力吸收功能层的沥青混合料试件底部粘结在水泥混凝土板表面,放置在通风处养护6-8h,保证沥青混合料面层与水泥混凝土板粘结牢固,完成试验试件制备(详见附图1)。

39、对于工况2:将应力吸收功能层试件表面固定应力应变片的连接线放入面层底面的线槽中;将应力吸收功能层表面粘结在面层底部,放置在通风处养护6-8h,保证应力吸收功能层与沥青混合料面层粘结牢固;将应力吸收功能层试件底面固定应力应变片的连接线放入水泥板表面的线槽中;将应力吸收功能层底面与水泥混凝土板表面粘结,放置在通风处养护6-8h,保证应力吸收功能层底部与水泥混凝土板粘结牢固,完成试验试件制备(详见附图3)。

40、具体的,所述的两种工况的对照组试件的拼装各结构层参考以上流程,仅需将应力吸收功能层替换为普通热沥青磨耗层即可。

41、在本发明实施例提供的上述路面材料应力吸收性评价方法中,采用加载装置对试件进行加载,加载作用方式及参数具体为:

42、加载作用方式采用单点静载作用,应力范围约为0.7mpa-1.0mpa;加载装置由钢制荷载杆及球状橡胶压头组成,球状橡胶压头可保证施加荷载的均匀性和试件表面的完整性;荷载作用于试件的表面中心位置处,作用前对试验试件四个侧面进行固定,底部放置在平整的试验台上(详见附图7-8)。

43、荷载作用试验的具体步骤为:将荷载压头与加载设备连接,测试压头的作用力是否为目标荷载,并进行加载设备的预热;将压头缓慢下降并接触试件表面,施加荷载作用至目标荷载;将荷载稳定在目标荷载,保持目标荷载稳定20s-40s,确定传感器获取到稳定读数;完成数据获取,撤销加载,缓慢升起压头。

44、具体的,所述的采用加载装置对试件进行加载,工况1的测试试件的目标荷载为0.7mpa,工况2的测试试件的目标荷载为1.0mpa。

45、具体的,所述的采用加载装置对试件进行加载,施加荷载的橡胶加载头由橡胶材料制成,具有一个球形的接触表面,直径8cm,可确保均匀的荷载传递和减少不均匀应力集中。

46、具体的,所述的采用加载装置对试件进行加载,施加荷载的钢制加载杆由高强度钢材制成,具有承载能力高、刚性好的特点;通过调整加载杆的参数,如长度、直径和连接方式等,可以适应不同类型和强度的荷载要求。

47、具体的,所述的采用加载装置对试件进行加载,用于对试件四周进行固定的装置一般被称为夹具或夹持装置;夹具可以确保试件在施加荷载时保持固定位置,防止试件发生位移或变形,从而保证实验结果的准确性。

48、具体的,所述的不同测点的应力数据,测试点0-9号的应力值分别为ai(i=0-9)。

49、在本发明实施例提供的上述路面材料应力吸收性评价方法中,定义不同测试区域和测试圈,具体方法为:

50、基于步骤s1对应力吸收功能层所标注的的0-9号测试点的位置,定义测试点2-3-4-5-2号围成的测试圈为第一区域;定义测试点6-7-8-9-6号围成的测试圈为第二区域。

51、定义测试点1-2-6号组成的测试区域为第i区域;定义测试点1-3-7号组成的测试区域为第ⅱ区域;定义测试点1-4-8号组成的测试区域为第ⅲ区域;定义测试点1-5-9号组成的测试区域为第ⅳ区域。

52、定义测试点1-1-1-1号组成的测试区域为第一测试圈;定义测试点2-3-4-5号组成的测试区域为第二测试圈;定义测试点6-7-8-9号组成的测试区域为第三测试圈。

53、在本发明实施例提供的上述路面材料应力吸收性评价方法中,计算各个测试区域的应力值、应力值的变化率以及不同测试圈的应力分布指标,采用不同评价指标集合,具体方法为(以应力吸收功能层试件为例):

54、基于步骤s3所得的各测点的应力值数据,计算各个测试区域的应力值、应力值的变化率以及不同测试圈的应力分布指标,绘制不同位置的应力数据图、不同区域的应力变化图以及不同测试圈的应力分布图,得到三个评价指标集合。

55、评价指标集合1主要基于不同位置的应力数据图,采用不同测点的应力值,以评价应力吸收功能层的应力分散能力和应力分布均匀性。

56、不同位置的应力数据图确定方法具体为:采用双向xy轴,坐标轴双正向均表示应力值,单位为mpa,x左半轴取值分别为a9、a5、a1、a0,依次对应9号、5号、1号、0号测点;x右半轴取值分别为a7、a3、a1、a0,依次对应7号、3号、1号、0号测点;y上半轴取值分别为a6、a2、a1、a0,依次对应6号、2号、1号、0号测点;y下半轴取值分别为a8、a4、a1、a0,依次对应8号、4号、1号、0号测点;分别将xy双向轴上的4个a0点、4个a1点、a2-a3-a4-a5点、a6-a7-a8-a9点连接,得到不同位置的应力分布图(详见附图9)。

57、评价指标及计算方式主要如下:

58、(1)应力吸收率ω0

59、应力吸收性能ω0为应力吸收功能层表面应力a0与底面中心位置应力a1的差值与表面应力的比值,计算公式如下:

60、ω0=(a0-a1)/a0 (公式1)

61、(2)第一区域应力差均值ω1

62、第一区域应力差均值ω1是指底面中心位置应力值a1与第一区域2-3-4-5-2应力圈内的各点应力值的差值平均值,计算公式如下:

63、ω1={∑(a1-ai)}/4(i=2,3,4,5) (公式2)

64、(3)第二区域应力差均值ω2

65、第二区域应力差均值ω2是指底面中心位置应力值a1与与第二区域6-7-8-9-6应力圈内的各点应力值aj的差值平均值,计算公式如下:

66、ω2={∑(a1-aj)}/4(j=6,7,8,9) (公式3)

67、(4)应力分布均匀性△ω

68、应力分布均匀性△ω为第一区域应力圈的极限应力差△ω1与第二区域应力圈的极限应力差△ω2的代数差,计算公式如下:

69、ω1-max=max{a1-ai}(i=2,3,4,5) (公式4)

70、ω1-min=min{a1-ai}(i=2,3,4,5) (公式5)

71、△ω1=ω1-max-ω1-min (公式6)

72、ω2-max=max{a1-aj}(j=6,7,8,9) (公式7)

73、ω2-min=min{a1-aj}(j=6,7,8,9) (公式8)

74、△ω2=ω2-max-ω2-min (公式9)

75、△ω=△ω1-△ω2 (公式10)

76、评价指标集合2主要基于不同区域的应力变化图,采用不同测点应力值的变化率,以评价应力吸收功能层的应力传递差异性及分布均匀性。

77、不同区域的应力变化图具体确定方法为:采用xy单向坐标轴,x轴表示测点位置编号,y轴表示应力值,单位为mpa;第ⅰ区域的横坐标测点位置编号分别为0、1、2、6,依次对应纵坐标取值a0、a1、a2、a6;第ⅱ区域的横坐标测点位置编号分别为0、1、3、7,依次对应纵坐标取值a0、a1、a3、a7;第ⅲ区域的横坐标测点位置编号分别为0、1、4、8,依次对应纵坐标取值a0、a1、a4、a8;

78、第ⅳ区域的横坐标测点位置编号分别为0、1、5、9,依次对应纵坐标取值a0、a1、a5、a9;各区域的坐标点表示为(a,ai)(a=0-9,i=0-9),分别将四个区域的各个坐标点连接,得到不同区域的应力变化图(详见附图10)。

79、评价指标及计算方式主要如下:

80、(1)第i区域应力变化率平均值ki

81、第i区域应力变化率平均值ki为测试点1-2-6组成的测试区域内任意两单连线斜率的平均值;计算公式主要如下:

82、ki=|ki|/3(i=1,2,6) (公式11)

83、k1=a2-a1 (公式12)

84、k2=a6-a2 (公式13)

85、k6=(a6-a1)/2 (公式14)

86、(2)第ii区域应力变化率平均值kii

87、第ii区域应力变化率平均值ki为测试点1-3-7组成的测试区域内任意两单连线斜率的平均值。计算公式主要如下:

88、kii=|ki|/3(i=1,3,7) (公式15)

89、k1=a3-a1 (公式16)

90、k3=a7-a3 (公式17)

91、k7=(a7-a1)/2 (公式18)

92、(3)第iii区域应力变化率平均值kiii

93、第iii区域应力变化率平均值ki为测试点1-4-8组成的测试区域内任意两单连线斜率的平均值。计算公式主要如下:

94、kiii=|ki|/3(i=1,4,8) (公式19)

95、k1=a4-a1 (公式20)

96、k4=a8-a4 (公式21)

97、k8=(a8-a1)/2 (公式22)

98、(4)第iv区域应力变化率平均值kiv

99、第iv区域应力变化率平均值kiv为测试点1-5-9组成的测试区域内任意两单连线斜率的平均值。计算公式主要如下:

100、kiv=|ki|/3(i=1,5,9) (公式23)

101、k1=a5-a1 (公式24)

102、k5=a9-a5 (公式25)

103、k9=(a9-a1)/2 (公式26)

104、(5)应力极限差值△λ

105、应力极限差值△λ为最大应力变化率kmax与最小应力变化率kmin的差值。计算公式主要如下:

106、△λ=kmax-kmin (公式27)

107、kmax=max{ki,kii,kiii,kiv} (公式28)

108、kmin=min{ki,kii,kiii,kiv} (公式29)

109、评价指标集合3主要基于不同测试圈的应力分布图,采用不同测试圈的应力分布指标,以评价应力吸收功能层对于应力的重分布特性。

110、不同测试圈的应力分布图的确定方法具体为:采用双向xy轴,坐标轴双正向均表示应力值,单位为mpa,x左半轴取值分别为a9、a5、a1、a0,依次对应9号、5号、1号、0号测点;x右半轴取值分别为a7、a3、a1、a0,依次对应7号、3号、1号、0号测点;y上半轴取值分别为a6、a2、a1、a0,依次对应6号、2号、1号、0号测点;y下半轴取值分别为a8、a4、a1、a0,依次对应8号、4号、1号、0号测点;将xy双向轴上的4个a1点、a2-a3-a4-a5点、a6-a7-a8-a9点连接,分别得到第一、第二、第三测试圈的应力分布图(详见附图11-13)。

111、评价指标及计算方式主要如下:

112、(1)应力分布三角形总面积s总

113、s总为不同测试圈(第一测试圈、第二测试圈及第三测试圈)内的应力分布三角形总面积,具体为1-4号应力三角形面积之和;计算公式主要如下:

114、s总-1=s1-1+s1-2+s1-3+s1-4=2a12 (公式30)

115、s总-2=s2-1+s2-2+s2-3+s2-4=a2a3/2+a3a4/2+a4a5/2+a5a2/2 (公式31)

116、s总-3=s3-1+s3-2+s3-3+s3-4=a6a7/2+a7a8/2+a8a9/2+a9a6/2 (公式32)

117、(2)第一应力扩散系数δ2-1

118、δ2-1为第二测试圈应力三角形面积之和s总-2与第一测试圈应力三角形面积之和s总-1的比值。具体计算公式如下:

119、δ2-1=s总-2/s总-1(公式33)

120、(3)第二应力扩散系数δ3-2

121、δ3-2为第三测试圈应力三角形面积之和s总-3与第二测试圈应力三角形面积之和s总-2的比值。具体计算公式如下:

122、δ3-1=s总-3/s总-2(公式34)

123、(4)第二测试圈应力极限值△q1

124、△q1为第二测试圈应力极限值,具体为第二测试圈内不同应力三角形面积与应力三角形面积平均值的差值绝对值的最大或最小值,包含最大值△q1-max和最小值△q1-min。具体计算公式如下:

125、△q1-max=max{|s2-i-q1|}(i=1,2,3,4) (公式35)

126、△q1-min=min{|s2-i-q1|}(i=1,2,3,4) (公式36)

127、q1=(s2-1+s2-2+s2-3+s2-4)/4 (公式37)

128、(5)第三测试圈应力极限值△q2

129、△q2为第三测试圈内不同应力三角形面积与应力三角形面积平均值的差值绝对值的最大或最小值,包含最大值△q2-max和最小值△q2-min。具体计算公式如下:

130、△q2-max=max{|s3-i-q2|}(i=1,2,3,4) (公式38)

131、△q2-min=min{|s3-i-q2|}(i=1,2,3,4) (公式39)

132、q2=(s3-1+s3-2+s3-3+s3-4)/4 (公式40)

133、(6)第二测试圈应力极限差△θ1

134、△θ1为第二测试圈应力最大值△q1-max与最小值△q1-min的差值绝对值。具体计算公式如下:

135、△θ1=△q1-max-△q1-min(公式41)

136、(7)第三测试圈应力极限差△θ2

137、△θ2为第三测试圈应力最大值△q2-max与最小值△q2-min的差值绝对值。具体计算公式如下:

138、△θ2=△q2-max-△q2-min(公式42)

139、在本发明实施例提供的上述路面材料应力吸收性评价方法中,全面评价应力吸收功能层的应力传递差异性及分布均匀性,具体方法为:

140、基于上述步骤所得的3个评价指标集合,全面评价应力吸收功能层的应力传递差异性及分布均匀性。

141、对于评价指标集合1,应力吸收性能指标ω0越大,表明应力吸收功能层的荷载分散能力越强;应力分布均匀性指标△ω越小,则表明应力分布越均匀;应力吸收性能指标ω0取值范围为(5%,95%),应力分布均匀性指标△ω取值范围为(0,0.63)。

142、对于评价指标集合2,应力极限差值△λ值越小,表面应力分散性和传递性越好,即每个区域的应力下降趋势差异较小;△λ的取值范围为(0,0.45)。

143、对于评价指标集合3,第一应力扩散系数δ2-1和第二应力扩散系数δ3-2越大,表明应力传递性越好、分布越均匀;第二测试圈应力极限差△θ1和第三测试圈应力极限差△θ2指标值越小,表明应力分散性越好,应力吸收功能层应力越均匀。

- 还没有人留言评论。精彩留言会获得点赞!