轴承损耗的测试方法、测试装置和轴承损耗的测试系统与流程

本发明涉及设备测试领域,具体而言,涉及一种轴承损耗的测试方法、测试装置、计算机可读存储介质和轴承损耗的测试系统。

背景技术:

1、现有的轴承损耗测试方法中:抽真空测试的成本和代价高,要求抽至绝对真空,才能完全避免风摩损耗对测试结果的影响,实际操作起来非常困难。通过改变光滑轴的自重改变施加于轴承的径向负载会引入新的摩擦阻力或者风摩损耗,影响测试结果。

技术实现思路

1、本技术的主要目的在于提供一种轴承损耗的测试方法、测试装置、计算机可读存储介质和轴承损耗的测试系统,以至少解决现有技术中光滑轴的自重发生变化,导致轴承内圈的摩擦力改变以及引入新的风磨损耗导致测试结果不准确的问题。

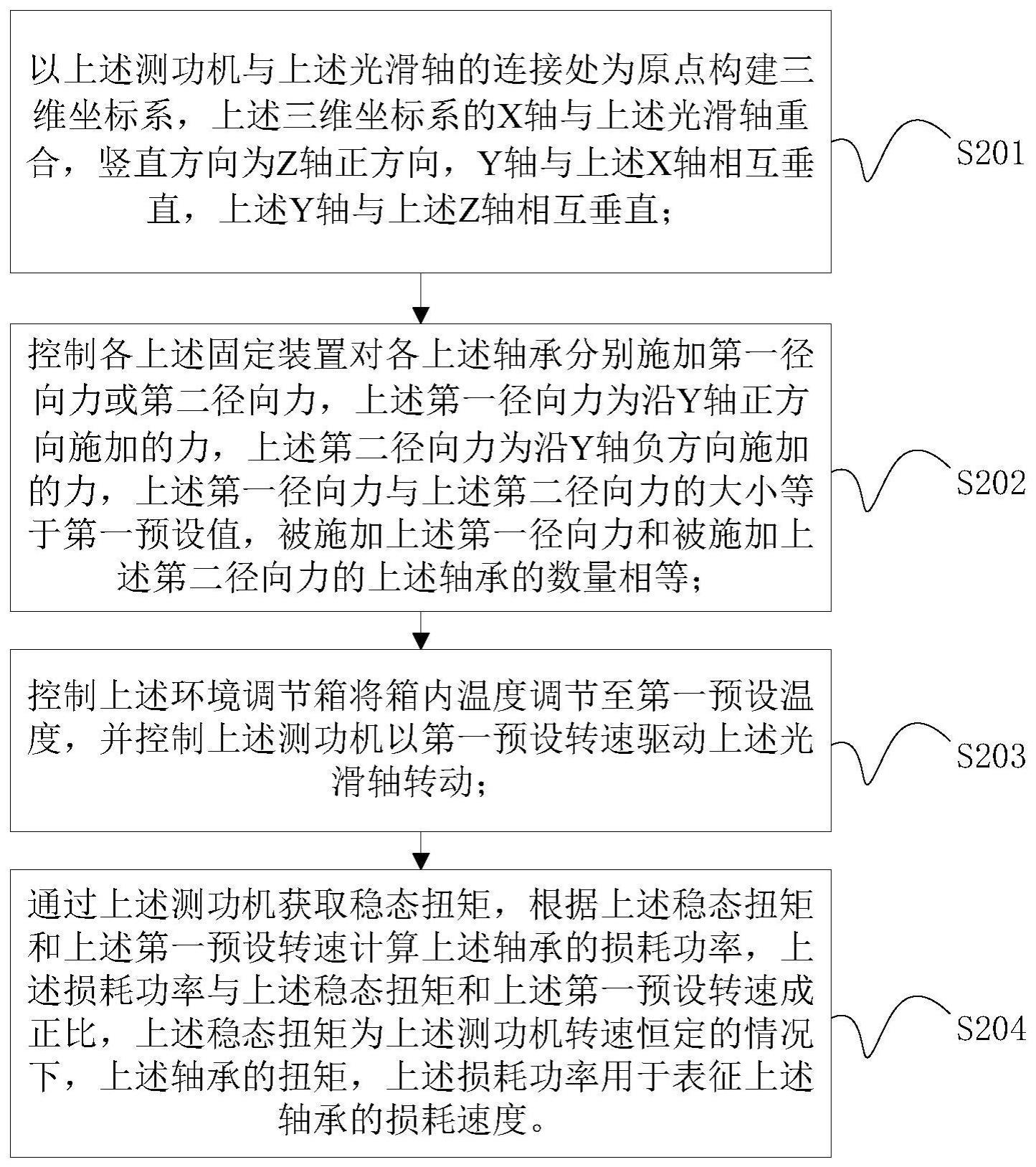

2、为了实现上述目的,根据本技术的一个方面,提供了一种轴承损耗的测试方法,所述测试方法应用于一种轴承损耗的测试设备,所述测试设备包括环境调节箱、实验台、光滑轴、测功机和固定装置,所述实验台置于所述环境调节箱中,所述实验台用于使所述光滑轴保持水平,所述光滑轴穿过轴承的内圈,所述轴承的数量为偶数,所述测功机安装于所述实验台的工作面的一端且固定所述光滑轴的一端,所述固定装置安装于所述工作面上并与所述轴承的外圈连接,所述固定装置位置可变,所述方法包括:以所述测功机与所述光滑轴的连接处为原点构建三维坐标系,所述三维坐标系的x轴与所述光滑轴重合,z轴与竖直方向平行,y轴与所述x轴相互垂直,所述y轴与所述z轴相互垂直;控制各所述固定装置对各所述轴承分别施加第一径向力或第二径向力,所述第一径向力为沿y轴正方向施加的力,所述第二径向力为沿y轴负方向施加的力,所述第一径向力与所述第二径向力的大小等于第一预设值,被施加所述第一径向力和被施加所述第二径向力的所述轴承的数量相等;控制所述环境调节箱将箱内温度调节至第一预设温度,并控制所述测功机以第一预设转速驱动所述光滑轴转动;通过所述测功机获取稳态转矩,根据所述稳态转矩和所述第一预设转速计算所述轴承的损耗功率,所述损耗功率与所述稳态转矩和所述第一预设转速成正比,所述稳态转矩为所述测功机转速恒定的情况下所述轴承的转矩,所述损耗功率用于表征所述轴承的损耗速度。

3、可选地,以所述测功机与所述光滑轴的连接处为原点构建三维坐标系,包括:确定所述测试设备是否满足第一条件,所述第一条件为所述光滑轴的粗糙度小于第一阈值且所述光滑轴的同轴度小于第二阈值;确定所述测试设备是否满足第二条件,所述第二条件为所述光滑轴处于水平位置;在所述第一条件和所述第二条件中有任意一个不满足的情况下,确定所述测试设备不符合第一测试环境;在所述第一条件和所述第二条件均满足的情况下,确定所述测试设备符合第一测试环境,以所述测功机与所述光滑轴的连接处为原点构建所述三维坐标系。

4、可选地,在控制各所述固定装置对各所述轴承分别施加第一径向力或第二径向力之前,所述方法还包括:确定所述测试设备是否满足第三条件,所述第三条件为各所述轴承之间的间隔相等;确定所述测试设备是否满足第四条件,所述第四条件为各所述轴承受到的径向压力相等,所述径向压力为所述光滑轴的自重施加到各所述轴承的所述内圈的力;确定所述测试设备是否满足第五条件,所述第五条件为所述测试设备的动平衡小于第三阈值;在所述第三条件、所述第四条件和所述第五条件中有任意一个不满足的情况下,确定所述测试设备不符合第二测试环境;在所述第三条件、所述第四条件和所述第五条件均满足的情况下,确定所述测试设备符合第二测试环境,启动所述测功机。

5、可选地,根据所述稳态转矩和所述第一预设转速计算所述轴承的损耗功率,包括:根据所述第一径向力和所述径向压力或所述第二径向力和所述径向压力进行等效得到第三径向力,所述第三径向力用于表征所述轴承受到的合力;获取预设系数,所述预设系数为所述第一预设转速、所述稳态转矩和所述损耗功率的转换系数;计算所述预设系数、所述第一预设转速和所述稳态转矩的乘积得到所述损耗功率。

6、可选地,在根据所述稳态转矩和所述第一预设转速计算轴承的损耗功率之后,所述方法还包括:根据所述第一预设值构建第一数据组,所述第一数据组包括多个第二预设值,所述第二预设值与所述第一预设值的差值在第四阈值内;根据所述第一预设转速构建第二数据组,所述第二数据组包括多个第二预设转速,所述第二预设转速与所述第一预设转速的差值在第五阈值内;根据所述第一预设温度构建第三数据组,所述第三数据组包括多个第二预设温度,所述第二预设温度与所述第一预设温度的差值在第六阈值内;根据所述第一数据组、所述第二数据组和第三数据组确定多个测试工况,所述测试工况包括所述第二预设值、所述第二预设转速和所述第二预设温度。

7、可选地,在根据所述第一数据组、所述第二数据组和所述第三数据组确定多个测试工况之后,所述方法还包括:在各所述测试工况下根据所述第二预设值和所述径向压力计算所述第三径向力;在各所述工况下测试对应的所述损耗功率。

8、可选地,在测试对应的所述损耗功率之后,所述方法还包括:根据所述第三径向力、对应的所述第一预设转速、所述第一预设温度和所述损耗功率构建目标映射关系;根据多个所述第三径向力、对应的所述第二预设转速、所述第二预设温度和所述损耗功率构建多个目标映射关系;获取理论负载、理论转速和理论温度,并根据所述理论负载、所述理论转速和所述理论温度查询所述目标映射关系,得到目标损耗功率;在所述目标损耗功率小于第三预设值的情况下,确定所述轴承满足应用条件,在所述目标损耗功率大于所述第三预设值的情况下,确定所述轴承不满足应用条件。

9、根据本技术的另一方面,提供了一种轴承损耗的测试装置,所述测试装置应用于一种轴承损耗的测试设备,所述测试设备包括环境调节箱、实验台、光滑轴、测功机和固定装置,所述实验台置于所述环境调节箱中,所述实验台用于使所述光滑轴保持水平,所述光滑轴穿过轴承的内圈,所述轴承的数量为偶数,所述测功机安装于所述实验台的工作面的一端且固定所述光滑轴的一端,所述固定装置安装于所述工作面上并与所述轴承的外圈连接,所述固定装置位置可变,所述装置包括:第一构建单元,用于以所述测功机与所述光滑轴的连接处为原点构建三维坐标系,所述三维坐标系的x轴与所述光滑轴重合,z轴与竖直方向平行,y轴与所述x轴相互垂直,所述y轴与所述z轴相互垂直;第一控制单元,用于控制各所述固定装置对各所述轴承分别施加第一径向力或第二径向力,所述第一径向力为沿y轴正方向施加的力,所述第二径向力为沿y轴负方向施加的力,所述第一径向力与所述第二径向力的大小等于第一预设值,被施加所述第一径向力和被施加所述第二径向力的所述轴承的数量相等;第二控制单元,用于控制所述环境调节箱将箱内温度调节至第一预设温度,并控制所述测功机以第一预设转速驱动所述光滑轴转动;第一计算单元,用于通过所述测功机获取稳态转矩,根据所述稳态转矩和所述第一预设转速计算所述轴承的损耗功率,所述损耗功率与所述稳态转矩和所述第一预设转速成正比,所述稳态转矩为所述测功机转速恒定的情况下所述轴承的转矩,所述损耗功率用于表征所述轴承的损耗速度。

10、根据本技术的再一方面,提供了一种计算机可读存储介质,所述计算机可读存储介质包括存储的程序,其中,在所述程序运行时控制所述计算机可读存储介质所在设备执行任意一种所述的方法。

11、根据本技术的又一方面,提供了一种轴承损耗的测试系统,所述测试系统包括测试设备和控制器以及一个或多个程序,所述测试设备包括环境调节箱、实验台、光滑轴、测功机和固定装置,所述实验台置于所述环境调节箱中,所述实验台用于使所述光滑轴保持水平,所述光滑轴穿过轴承的内圈,所述轴承的数量为偶数,所述测功机安装于所述实验台的工作面的一端且固定所述光滑轴的一端,所述固定装置安装于所述工作面上并与所述轴承的外圈连接,所述固定装置位置可变,其中,所述一个或多个程序被存储在所述控制器中,所述一个或多个程序包括用于执行任意一种所述的方法。

12、应用本技术的技术方案,在上述轴承损耗的测试方法中,首先,以上述测功机与上述光滑轴的连接处为原点构建三维坐标系,上述三维坐标系的x轴与上述光滑轴重合,z轴与竖直方向平行,y轴与上述x轴相互垂直,上述y轴与上述z轴相互垂直;然后,控制各上述固定装置对各上述轴承分别施加第一径向力或第二径向力,上述第一径向力为沿y轴正方向施加的力,上述第二径向力为沿y轴负方向施加的力,上述第一径向力与上述第二径向力的大小等于第一预设值,被施加上述第一径向力和被施加上述第二径向力的上述轴承的数量相等;之后,控制上述环境调节箱将箱内温度调节至第一预设温度,并控制上述测功机以第一预设转速驱动上述光滑轴转动;最后,通过上述测功机获取稳态转矩,根据上述稳态转矩和上述第一预设转速计算上述轴承的损耗功率,上述损耗功率与上述稳态转矩和上述第一预设转速成正比,上述稳态转矩为上述测功机转速恒定的情况下上述轴承的转矩,上述损耗功率用于表征上述轴承的损耗速度。本技术通过固定装置对轴承施加径向力,进而改变轴承整体的径向负荷,通过测功机带动光滑轴的方式模拟轴承工作环境并获取轴承稳态转矩,进而根据稳态转矩和转速计算损耗功率,相比现有技术中通过改变光滑轴的自重改变径向负荷,本技术的方式解决了现有技术中光滑轴的自重发生变化,导致轴承内圈的摩擦力改变以及引入新的风磨损耗导致测试结果不准确的问题。

- 还没有人留言评论。精彩留言会获得点赞!