喷丝板检测设备的控制方法及喷丝板检测设备与流程

本发明涉及一种喷丝板的检测设备,尤其涉及一种喷丝板检测设备的控制方法及喷丝板检测设备。

背景技术:

1、喷丝板又称纺丝帽,喷丝板的作用是将黏流态的高聚物熔体或溶液,通过喷丝孔转变成有特定截面状的细流,经过凝固介质如空气或凝固浴固化而形成丝条。喷丝板是合成纤维的母体(模具)。生产合成纤维的原料经过喷丝板形状各异的喷丝孔后,就能得到超细、仿生、形状各异的纤维原丝,这些纤维的等效直径通常在0.1-2.0毫米之间。这些纤维经过一系列特定的工艺流程加工成我们日常生活中的衣服、服装面料。

2、在纺丝过程中喷丝板会被机械杂质、碳纤、凝胶等堵塞喷丝孔,当喷丝孔部分堵塞时,在喷丝头/板外表面会有纺丝溶液漫流、不流,从而造成原丝纤度不匀和产生丝细、丝毛等问题。而当喷丝孔完全堵塞时,则会大大提高纤维的断头率,对纤维品质有极大的影响,因此在上机使用前必须对喷丝板进行检测,只有检测合格后方可上机使用。

3、用来检测喷丝板的喷丝孔(喷丝孔)的形状和尺寸精度的设备,这样的设备可以参见文献号为cn102141374a的专利文件,名称为“一种影像式喷丝板自动检测仪”的专利申请。该专利申请揭露的喷丝板镜检仪由三轴移动工作台、显微镜、ccd、照明系统、电气控制卡和个人计算机组成。个人计算机包括喷丝板自动检测模块,该喷丝板自动检测模块包括检测流程控制模块、喷丝板自动提取模块和喷丝孔合格判定模块,其中,所述检测流程控制模块包括参数输入模块和检测位置生成模块,参数输入模块包括输入喷丝板直径理论值、喷丝板的中心位置、每环喷丝孔距喷丝板的中心距离、每环喷丝孔的孔数以及每环喷丝孔中的任一喷丝孔位置参数的模块;检测位置生成模块根据参数输入模块输入的数据生成各个喷丝孔的检测位置,并按照生成的顺序逐个移动喷丝板检测位置至显微镜的视野中心。

4、上述自动检测仪的工作过程是:通过参数输入模块输入喷丝板的相关参数,并在检测位置生成模块的控制下在检测的过程中自动控制三轴移动至显微镜的视野中心,显微镜和ccd获取喷丝板的喷丝孔的图像,并将图像转换为喷丝孔的尺寸,喷丝孔合格判定模块比较图像获取的尺寸和输入的喷丝板的参数而确定喷丝板是否合格。

5、在文献号为cn102809349b的专利文件中介绍了一种喷丝板喷丝孔检测设备,该装置包括参数获取装置、控制装置和判别装置,首先从喷丝板图纸文件中得到每一个喷丝孔信息,包括喷丝孔的尺寸和位置数据,然后通过参数获取装置获取待测喷丝板每一个喷丝孔的图像及该喷丝孔与基准点的相对位置,所述控制装置处理获取的图像而生成喷丝板的每一个喷丝孔的检测参数并建立检测参数与相对位置的对应关系以及建立标准参数与相对位置的对应关系。所述判别装置比较喷丝板的相应的喷丝孔的标准参数与检测参数,在该喷丝孔的标准参数与该喷丝孔的检测参数相同时,判定所述待测喷丝板的喷丝孔合格;反之,待测喷丝板的喷丝孔不合格。

6、上述两种方法虽然能够完成喷丝板的检测,但是仍存在如下缺点:

7、1.专利申请文献cn102809349b披露的内容可知:该设备虽然增加了标准参数获取装置,但是实际应用中,化纤厂在购买喷丝板的时候并没有喷丝板的喷丝孔排列准确图纸,一般喷丝板厂给到的是pdf图纸,计算机无法准确识别到图纸信息,喷丝孔的尺寸数据是按照统一的标准比例绘制,并不是根据实际的喷丝孔尺寸参数进行绘制,因此在检测时,需要通过计算机实时提取信息,并会花费较多时间,每一个喷丝孔都需要逐一比较,对于喷丝板上的喷丝孔成千上万时,检测时间尤其花费更多。计算机在提取参数信息时,无法保证剔除干扰信息,不仅会加大计算机的工作量,而且极易出现判断错误,不利于后续的生产。

8、2.专利申请文献cn102141374a披露的内容可知:其检测结果无法查询,无法做到数据报表统计;仅仅能够检测圆孔或者方形孔,无法检测异型孔(形状不规则的孔。

9、3.通常喷丝板在加工制作过程中每块板上的喷丝孔也会有细微偏差,并且喷丝板在化纤厂使用后,其喷丝孔都会得到一定程度的磨损,如果要保证检测的参数和喷丝板厂家的数据完全吻合,这种可能性基本上不可能做到。

10、因此,如何在对喷丝孔的合格率进行检测时,避免出现误判,并提高检测效率,是本发明亟需解决的技术问题。

技术实现思路

1、本发明所要的技术问题是如何在对喷丝孔的合格率进行检测时,避免出现误判,并提高检测效率。

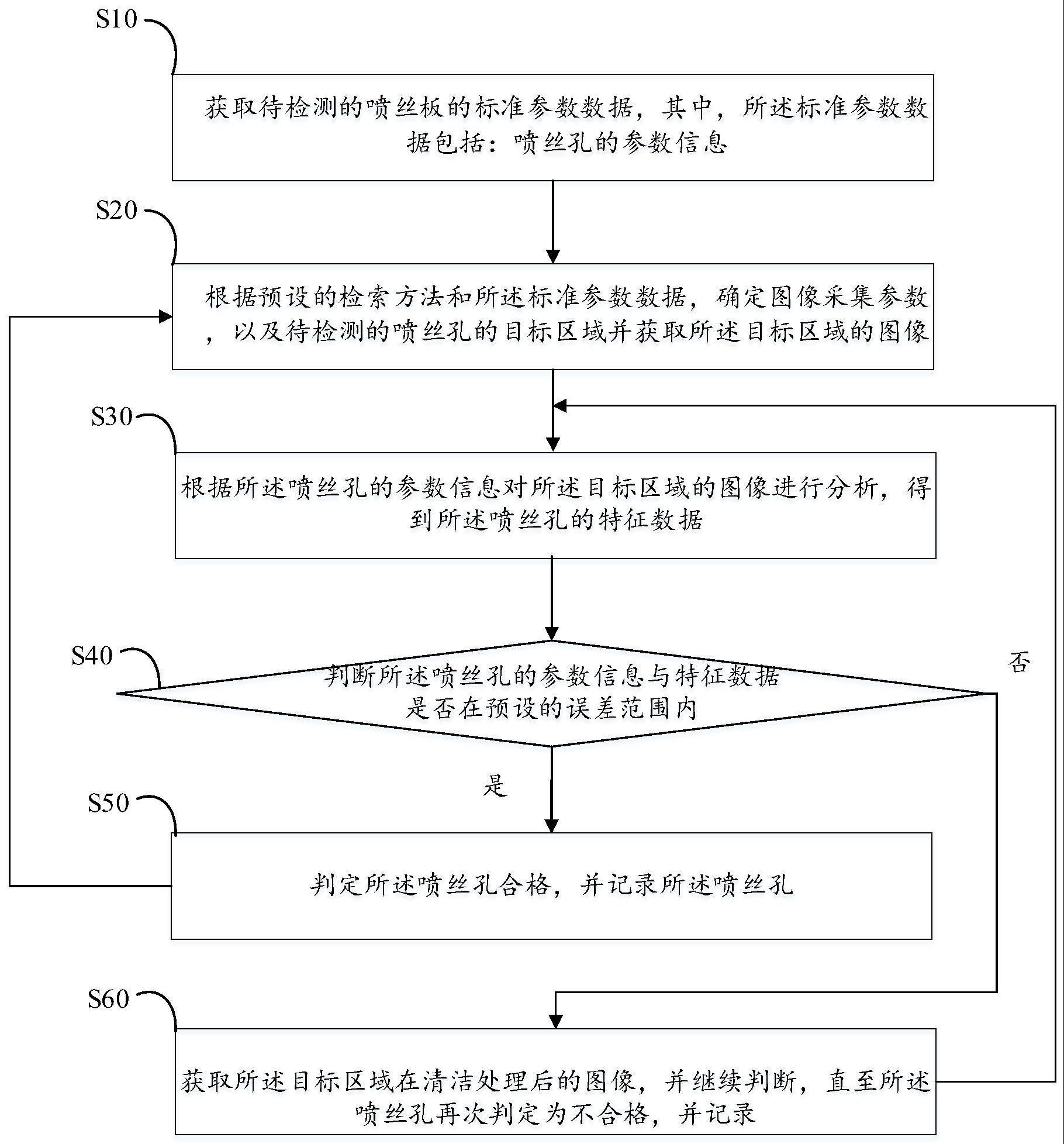

2、为了实现上述目的,本发明提出了一种喷丝板的喷丝孔的处理方法,包括以下步骤:

3、获取待检测的喷丝板的标准参数数据,其中,所述标准参数数据包括:喷丝孔的参数信息以及位置信息;

4、根据预设的检索方法和所述标准参数数据,确定图像采集参数,以及待检测的喷丝孔的目标区域并获取所述目标区域的图像;

5、根据所述喷丝孔的参数信息对所述目标区域的图像进行分析,得到所述喷丝孔的特征数据;

6、判断所述喷丝孔的参数信息与特征数据是否在预设的误差范围内;

7、若是,则判定所述喷丝孔合格,并记录所述喷丝孔后,继续判断下一个喷丝孔;

8、若否,则获取所述目标区域在清洁处理后的图像,并继续判断。

9、进一步作为优选地,根据预设的检索方法和所述标准参数数据,确定图像采集参数,以及待检测的喷丝孔的目标区域并获取所述目标区域的图像的步骤包括:

10、根据参考孔的校准点信息和所述标准参数数据,确定所述参考孔的位置区域,并获取所述位置区域的实时图像,其中,所述标准参数数据还包括参考孔的参数数据以及位置数据;

11、对所述实时图像进行分析处理,得到所述参考孔的特征数据;

12、判断所述参考孔的特征数据和所述参考孔的参数数据是否在预设的差值范围内;

13、若是,则确定所述图像采集参数,并以所述参考孔的坐标中心点为基准点,且根据预设的检测规则,确定待检测的喷丝孔的目标区域并获取所述目标区域的图像;

14、若否,则根据预设的对焦方法对所述参考孔进行调焦处理,并更新所述图像采集参数和所述目标区域的图像,以及所述参考孔的参数数据。

15、进一步作为优选地,所述若是,则确定所述图像采集参数,并以所述参考孔的坐标中心点为基准点,且根据预设的检测规则,确定待检测的喷丝孔的目标区域并获取所述目标区域的图像的步骤包括:

16、以所述参考孔的坐标中心点为基准点,并根据所述标准参数数据,确定各喷丝孔的空间坐标数据信息;

17、在第一倍镜的光学分辨率下,获取各喷丝孔的整体图像和/多个可拼接形成所述整体图像的图像,并更新所述图像采集参数;

18、在第二倍镜的光学分辨率下,根据所述空间坐标数据信息,按照预设的检索路径依次确定待检测的喷丝孔的目标区域并获取所述目标区域的图像,其中,所述检索路径与所述标准参数数据中喷丝板的规格和类型相匹配;所述第二倍镜的放大倍数大于第一倍镜的放大倍数。

19、进一步作为优选地,若否,则根据预设的对焦方法对所述参考孔进行调焦处理,并更新所述目标区域的图像的实时图像的步骤包括:

20、将所述目标区域的图像划分为若干个子区域;

21、判断各子区域的焦点是否处于同一焦平面;

22、若是,则更新所述目标区域的图像;

23、若否,则继续依次调整各子区域的焦点,直至所述各子区域的焦点是否处于同一焦平面。

24、进一步作为优选地,所述在第二倍镜的光学分辨率下,根据所述空间坐标数据信息,按照预设的检索路径依次确定待检测的喷丝孔的目标区域并获取所述目标区域的图像以及所述图像采集的步骤包括:

25、根据所述空间坐标数据信息,获取初始的喷丝孔的目标区域图像;

26、以所述喷丝孔的坐标中心点为基准点,按照预设的对焦方法,将所述目标区域图像划分为若干个子区域并分别选取对应的焦点;

27、判断各子区域的焦点是否处于同一焦平面;

28、若是,则更新所述目标区域的图像,以及所述图像采集参数后,按照与喷丝板的标准参数数据相匹配的检索路径对下一个喷丝孔的图像进行采集,以得到所述目标区域的图像;

29、若否,则继续依次调整各子区域的焦点,直至所述各子区域的焦点处于同一焦平面后,更新所述目标区域的图像,以及所述图像采集参数。

30、进一步作为优选地,所述若是,则判定所述喷丝孔合格,并记录所述喷丝孔的步骤之后还包括:

31、统计合格的喷丝孔的数量,并生成编号信息;

32、判断所述喷丝孔的数量是否与所述标准参数数据中的喷丝孔的数量一致;

33、若是,则根据喷丝孔的编号信息和特征数据,生成对应的图纸和/或图表信息;

34、若否,则根据喷丝孔的编号信息和特征数据,生成对应的图纸和/或图表信息,并标记和/或删除未统计的喷丝孔。

35、进一步作为优选地,所述根据所述喷丝孔的参数信息对所述目标区域的图像进行分析,得到所述喷丝孔的特征数据的步骤包括:

36、对所述目标区域的图像进行特征提取,获取喷丝孔的图形信息;

37、根据所述喷丝孔的图形信息,判断所述喷丝孔的类型、污垢信息以及表面磨耗信息,其中,所述喷丝孔的类型包括:方形孔、圆孔以及异形孔;

38、根据判断出的喷丝孔的类型,并根据所述污垢信息以及表面磨耗信息,确定相匹配的喷丝孔的尺寸信息,其中,当所述喷丝孔为方形孔时,所述尺寸信息至少包括喷丝孔的周长和面积;当所述喷丝孔为圆形孔时,所述尺寸信息至少包括所述喷丝孔的周长、圆度、直径以及面积;当所述喷丝孔为异形孔时,所述尺寸信息至少包括喷丝孔的面积、宽度、长度、直线的夹角、圆弧半径,圆弧度以及矩形度;

39、根据所述喷丝孔的尺寸信息,所述污垢信息以及所述表面磨耗信息,生成所述喷丝孔的特征数据。

40、进一步作为优选地,所述在第一倍镜的光学分辨率下,获取各喷丝孔的整体图像和/多个可拼接形成所述整体图像的图像,并更新所述图像采集参数步骤包括:

41、获取各喷丝孔的整体图像和/多个可拼接形成所述整体图像的图像,并作为成校对图像;

42、以所述喷丝孔的坐标中心点为基准点,按照预设的对焦方法,将所述校对图像划分为若干个子区域并分别选取对应的焦点;

43、判断各子区域的焦点是否处于同一焦平面;

44、若是,则更新所述校对图像,以及所述图像采集参数;

45、若否,则继续依次调整各子区域的焦点,直至所述各子区域的焦点处于同一焦平面后,更新所述校对图像,以及所述图像采集参数。

46、本技术还提供了一种喷丝板检测设备,包括:控制装置,用于执行上述喷丝板的喷丝孔的处理方法涉及的步骤。

47、进一步作为优选地,还包括:与所述控制装置电连接的清洁装置,用于对所述喷丝孔进行吹气处理。

48、进一步作为优选地,还包括:与所述控制装置电连接的标记装置,用于对所述喷丝孔进行喷涂标记。

49、进一步作为优选地,还包括:与所述控制装置电连接且获取所述目标区域的图像的摄像头、与所述控制装置电连接且与所述摄像头相连以控制所述摄像头的光学分辨率和倍镜的放大倍数的显微镜、与所述控制装置电连接且用于承载所述喷丝板的平台、与所述控制装置电连接且用于对所述摄像头进行三轴移动且与所述控制装置电连接的移动平台、与所述控制装置电连接的光源,以及用于获取所述标准参数数据的输入装置。

50、与现有技术相比,本发明的有益效果主要体现在:本技术可以在对喷丝孔的合格率进行检测时,避免出现误判,并提高检测效率。

- 还没有人留言评论。精彩留言会获得点赞!