一种用于X荧光分析含氮化硅材料的熔片制备方法与流程

本发明涉及化学分析,具体涉及一种含氮化硅材料的熔片制备方法,尤其是一种用于x荧光分析含氮化硅材料的熔片制备方法。

背景技术:

1、氮化硅是一种重要的结构陶瓷材料,因其具有硬度大、耐磨损、抗冷热冲击等特性常被用于耐火材料中的添加剂。在冶金行业,常将氮化硅与碳化硅结合掺杂在耐火材料中用于高炉炉身等部位。

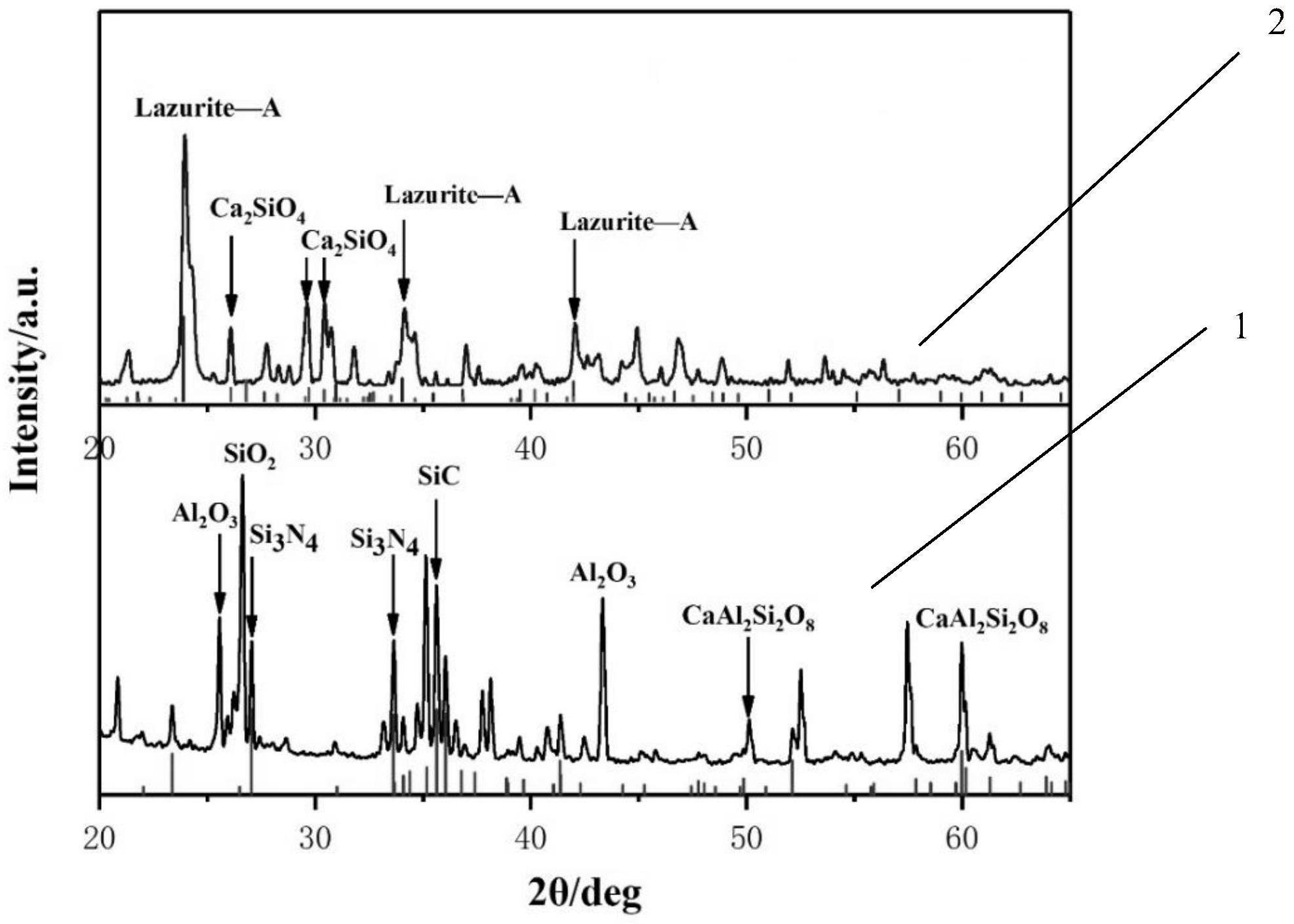

2、目前,对含氮化硅、碳化硅硅铝系耐火材料的测定方法以gb/t 6900—2016《硅铝系耐火材料化学分析方法》、gb/t 16555—2017《含碳、碳化硅、氮化物耐火材料化学分析方法》为主,但不同元素测定方法有别,不能实现多种元素同时测定且操作步骤繁琐、分析周期长,其中滴定铝元素时由于指示剂在滴定突越时的色差小,容易出现人为误差。氮化硅具有极其稳定的理化性质,在常规熔片过程中未能将其完全分解绝且大部分以氮化硅微粒的形式保留在熔片中导致熔片在冷凝过程中各组分会围绕微粒聚集导致形成的样片元素分布不均,熔片表面出现白色花斑,分析时出现严重颗粒效应造成分析误差。所以x荧光光谱法在含氮化硅材料的分析上未被得到广泛应用。

3、综上所述,现有技术中存在以下问题:化学法不能实现多元素同时测定,且操作繁琐易出现人为误差;直接熔片法不能将试样中的氮化硅完全分解,熔片出现花斑造成分析误差。

技术实现思路

1、本发明提供一种用于x荧光分析含氮化硅材料的熔片制备方法,以解决上述现有技术中存在的化学法不能实现多元素同时测定,且操作繁琐易出现人为误差,直接熔片法不能将试样中的氮化硅完全分解,熔片出现花斑造成分析误差的问题。

2、为此,本发明提出一种用于x荧光分析含氮化硅材料的熔片制备方法。

3、为实现上述目的,本发明提供如下技术方案:

4、一种用于x荧光分析含氮化硅材料的熔片制备方法,所述用于x荧光分析含氮化硅材料的熔片制备方法采用先分解杂质组分,再施行熔融制片的制备方式,所述用于x荧光分析含氮化硅材料的熔片制备方法依次包括以下步骤:

5、s1:对炮泥试样进行研磨、筛分,使所述炮泥试样粒度≥180目,得到筛分后的炮泥试样;

6、s2:将筛分后的炮泥试样置于灰皿中,放入马弗炉中灼烧,得到灼烧后的样品;

7、s3:将灼烧后的样品与氢氧化锂、硝酸钠和过氧化钡混合,得到样品与反应试剂的混合物;

8、s4:将四硼酸锂—偏硼酸锂混合熔剂铺设于铂金坩埚中,在四硼酸锂—偏硼酸锂混合熔剂上挖出一个坑,为样品与反应试剂的混合物提供反应空间,再将样品与反应试剂的混合物转入坑中,为后面预氧化样品做准备;

9、s5:马弗炉预热至200—300℃后将s4步骤中铂金坩埚放入马弗炉中,得到预氧化样品;

10、s6:将s5步骤中铂金坩埚从马弗炉拿出后冷却,再将冷却后的铂金坩埚转入熔样炉中对预氧化样品进行预熔处理,得到预熔样品;

11、s7:将s6步骤中铂金坩埚取出,冷却后向其中加入碘化铵溶液,然后把加入碘化铵溶液的铂金坩埚放入熔样炉中对预熔样品进行自动熔样处理,得到熔融样品;最后将熔融样品倒入模具中冷却定型成片。

12、进一步地,所述步骤s2中,马弗炉中温度设置为:800—850℃,灼烧时间控制为2.5—3h。

13、进一步地,所述步骤s4中,所述四硼酸锂—偏硼酸锂混合熔剂各组分质量比为:四硼酸锂:偏硼酸锂=67:33。

14、进一步地,所述步骤s5中,马弗炉设定在30min内由200—300℃升至750—800℃,然后保持750—800℃恒温20—30min,完成对铂金坩埚内样品的预氧化过程。

15、进一步地,所述步骤s6中,熔样炉中温度设为:1050—1150℃,恒温设置5—10min。

16、进一步地,所述步骤s7中,熔样时间为15min,摆动角度30°,自旋速度20r/min。

17、进一步地,所述步骤s7中,向铂金坩埚中加入5滴碘化铵溶液,所述碘化铵溶液浓度为300—350g/l。

18、进一步地,所述用于x荧光分析含氮化硅材料的熔片制备方法依次包括以下步骤:

19、s1:对炮泥试样进行研磨、筛分,使所述炮泥试样粒度≥180目,得到筛分后的炮泥试样;

20、s2:称取3.2951g无水炮泥放入灰皿中,将盛有无水炮泥的灰皿随后转入预热至850℃的马弗炉中恒温灼烧3h;

21、s3:取出灰皿称量样品质量为2.6259g,取烧后样品0.3000g、氢氧化锂0.5000g、硝酸钠0.5000g、过氧化钡1.3000g混合于50ml烧杯中,用玻璃棒将反应物捣碎并搅拌均匀;

22、s4:取5.000g四硼酸锂—偏硼酸锂混合熔剂铺设于铂金坩埚中,在四硼酸锂—偏硼酸锂混合熔剂表面挖出一个坑,然后将s3步骤中烧杯内的混合物转移至坑中,为后面预氧化样品做准备;

23、s5:将s4步骤中铂金坩埚转入预热至250℃的马弗炉中,马弗炉将在30min内从250℃升温至780℃,再保持780℃恒温30min完成预氧化过程;

24、s6:将s5步骤中铂金坩埚取出,稍冷,将铂金坩埚转入预热至1050℃的熔样炉中进行5min的预熔处理;

25、s7:将s6步骤中铂金坩埚取出,稍冷,向铂金坩埚中加入5滴碘化铵溶液,然后将加入碘化铵溶液的铂金坩埚放入熔样炉中进行自动熔样,熔样炉的预熔过程时间为10min,熔样时间为15min,摆动角度30°,自旋速度20r/min,最后将铂金坩埚中的样品倒入模具中冷却得到玻璃熔片。

26、进一步地,所述用于x荧光分析含氮化硅材料的熔片制备方法依次包括以下步骤:

27、s1:对炮泥试样进行研磨、筛分,使所述炮泥试样粒度≥180目,得到筛分后的炮泥试样;

28、s2:称取3.3562g无水炮泥放入灰皿中,将盛有无水炮泥的灰皿随后转入预热至850℃的马弗炉中恒温灼烧3h;

29、s3:取出灰皿称量样品质量为2.4846g,取烧后样品0.3000g、氢氧化锂0.5000g、硝酸钠0.5000g、过氧化钡1.3000g混合于50ml烧杯中,用玻璃棒将反应物捣碎并搅拌均匀;

30、s4:取5.000g四硼酸锂—偏硼酸锂混合熔剂铺设于铂金坩埚中,在四硼酸锂—偏硼酸锂混合熔剂表面挖出一个坑,随后将烧杯中的混合物转移至坑中,为后面预氧化样品做准备;

31、s5:将s4步骤中铂金坩埚转入预热至300℃的马弗炉中,马弗炉将在30min内从300℃升温至750℃,再保持750℃恒温30min完成预氧化过程;

32、s6:将s5步骤中的铂金坩埚取出,稍冷,将铂金坩埚转入预热至1150℃的熔样炉中进行5min的预熔处理;

33、s7:将s6步骤中的铂金坩埚取出,稍冷,向铂金坩埚中加入5滴碘化铵溶液,然后将加入碘化铵溶液的铂金坩埚放入熔样炉中进行自动熔样,熔样炉的预熔过程时间为10min,熔样时间为15min,摆动角度30°,自旋速度20r/min,最后将铂金坩埚中的样品倒入模具中冷却得到玻璃熔片。

34、本发明提供的一种用于x荧光分析含氮化硅材料的熔片制备方法,采用先分解杂质组分后施行熔融制片的方案成功制备出光洁通透的玻璃熔片,本发明在含氮化硅的耐火材料荧光样片制备过程中以熔融氢氧化锂、硝酸钠和过氧化钡对物料中的杂质组分(氮化硅、碳化硅)进行分解,其中以氢氧化锂分解样品中的氮化硅、以硝酸钠和过氧化钡分解样品中可能存在的碳化硅、以四硼酸锂—偏硼酸锂混合熔剂作为反应基底隔绝反应物同时四硼酸锂对可能过量的氢氧化锂进行中和,以保护铂金坩埚免于腐蚀。本发明成功对含氮化硅材料制备出了用于x荧光分析的玻璃熔片,实现了x荧光对含氮化硅材料的多元素同时分析,克服了传统湿法化学操作繁杂,容易出现人为干扰的缺点。

- 还没有人留言评论。精彩留言会获得点赞!