一种基于物联网的电缆加工制造实时监控系统的制作方法

本发明涉及电缆加工监控,具体为一种基于物联网的电缆加工制造实时监控系统。

背景技术:

1、物联网通过将物理设备、传感器和网络连接起来,物联网创造了一个高度互联的环境,从而为各个领域带来了许多益处。电缆制造作为现代工业中重要的一环,要求产品在制造过程中能够保持高质量和稳定性。然而,电缆制造涉及多个复杂的工艺步骤,如绝缘、编织、挤出等,其中每个步骤都可能受到环境因素的影响,进而影响最终产品的性能。特别是在电缆绝缘过程中,环境参数是一个重要的调节因素,可能会对产品质量产生重大影响。基于物联网的应用可以提升用户体验。

2、在电缆绝缘过程中,绝缘材料的湿度会对绝缘层的性能产生显著影响。湿度可能导致绝缘材料的性能下降,影响电缆的电气性能和耐久性。高湿度环境可能导致绝缘材料的介电强度下降,增加电缆在使用过程中受击穿的风险。另一方面,低湿度环境可能导致绝缘材料变得脆弱,影响电缆的柔韧性和耐用性。且,加工的过程中,会有可能因张力和压力的不均匀,导致电缆呈现编织不均匀的情况。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种基于物联网的电缆加工制造实时监控系统,通过实时采集传感器数据和图像信息,系统能够及时检测温度异常、如包括温度、湿度、张力、施加在电缆上的压力值和振动值,电缆绝缘前后的湿度差值,系统能够及时检测并评估异常温度、热裂纹分布、密度间隙变化以及环境影响等问题,有效预防潜在风险,评估模块的分析结果为决策提供了依据,帮助确定优先级和采取适当的措施,从而减少生产中的缺陷品和编织不均匀的质量问题,提高产品合格率。同时,系统能够自动化地处理异常情况,如停机、调整环境等,进一步提高生产效率。通过持续监测与及时干预,系统还能够优化生产过程,减少能源消耗,实现更加环保的生产方式。

3、(二)技术方案

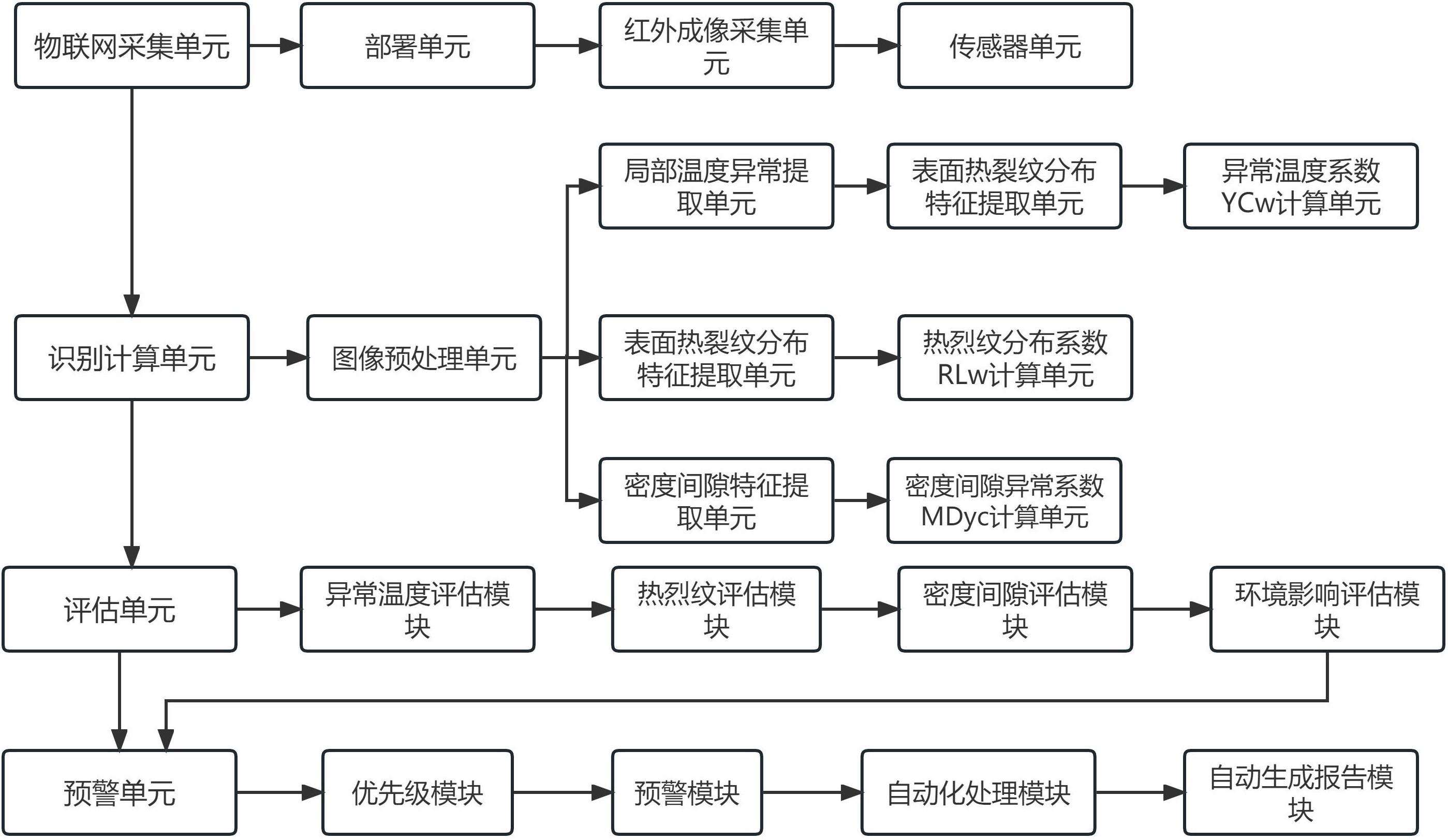

4、为实现以上目的,本发明通过以下技术方案予以实现:一种基于物联网的电缆加工制造实时监控系统,包括物联网采集单元、识别计算单元、评估单元和预警单元;

5、所述物联网采集单元用于实时采集部署在电缆加工过程中的传感器组的物联网数据,并通过物联网通信设备传输至云平台;所述物联网采集单元包括红外成像采集单元和传感器单元;

6、所述红外成像采集单元用于在电缆加工过程中,通过红外热成像视觉传感器,实时采集电缆表面的红外成像,获得多帧图像a,通过x射线视觉传感器采集电缆内部的射线成像图,获得多帧图像b;所述传感器单元用于实时监测电缆加工过程中的环境影响数据;所述环境影响数据包括温度、湿度、张力、施加在电缆上的压力值和振动值;

7、识别计算单元用于接收多帧图像和环境影响数据,并建立识别模型,提取多帧图像a内的局部温度异常特征和表面热裂纹分布特征,并提取多帧图像b中的间隙特征,计算获得:异常温度系数ycw、热裂纹分布系数rlw和密度间隙异常系数mdyc;并对环境影响数据进行识别和分析,计算获得:环境影响系数hj;所述环境影响系数hj通过以下公式进行计算获取:

8、

9、式中,r表示为温湿度影响因子,表示实时温度值,表示电缆加工过程中绝缘前的实时湿度值;表示电缆加工过程中绝缘中的实时湿度值,、和分别表示、和的权重值,且,,且;

10、当获得实时电缆加工绝缘步骤前和过程中的湿度差值,表示湿度差值阈值,当获得实时电缆加工绝缘步骤前和过程中的湿度差值大于度差值阈值时,则代表绝缘材料吸湿过大,导致影响绝缘性能,表示影响绝缘性能的权重系数;

11、表示为电缆绝缘生产过程中的绝缘材料的张力值,表示为电缆绝缘生产过程中绝缘材料编织或绞线的压力值;表示为张力值和压力值的权重值;c表示修正常数;

12、所述评估单元,将异常温度系数ycw、热裂纹分布系数rlw、密度间隙异常系数mdyc和环境影响系数hj分别和异常温度阈值q1、热裂纹阈值q2、密度间隙阈值q3和环境影响阈值q4进行对比,获得评估结果;

13、所述预警单元用于依据评估结果进行相对应的预警和处理。

14、优选的,所述物联网采集单元包括部署单元,所述部署单元用于在电缆加工缠绕区和绝缘区的节点和设备上安装各种传感器,采用无线通信技术,包括wi-fi、蓝牙、lora或nb-iot物联网通信设备传输至云平台。

15、优选的,所述传感器单元用于实时监测电缆加工过程中的环境影响数据;所述环境影响数据通过温度传感器、湿度传感器、张力传感器、压力传感器和振动传感器;

16、所述温度传感器用于部署在电缆绝缘区域内,采集温度数据;

17、所述湿度传感器用于在待绝缘区和绝缘区分别安装湿度传感器,以监测获取电缆加工过程中绝缘前的实时湿度值和电缆加工过程中绝缘中的实时湿度值;

18、所述张力传感器用于在电缆绝缘区安装张力传感器,基于应变原理测试张力值;

19、所述压力传感器用于在电缆绝缘区安装压阻式传感器计算施加在电缆上的压力值;

20、所述振动传感器,用于监测在电缆绝缘过程中的振动情况,获取振动值。

21、优选的,所述识别计算单元包括图像预处理单元、局部温度异常提取单元、表面热裂纹分布特征提取单元和异常温度系数ycw计算单元;

22、所述图像预处理单元用于对多帧图像a和多帧图像b进行预处理,包括去噪、增强和校正;

23、所述局部温度异常提取单元使用图像处理技术,提取多帧图像a中的局部温度异常特征;采用阈值分割和边缘检测方法,将图像中温度异常的区域标记出来;

24、所述异常温度系数ycw计算单元,设置图像a为i(x,y),其中(x,y)表示图像中的像素坐标;为了提取局部温度异常特征,使用以下公式计算获取所述异常温度系数ycw:

25、<mstyle displaystyle="true" mathcolor="#000000"><mi>ycw= </mi><mfrac><mrow><mi>∑</mi><mi>[i(x, y) - μ] </mi></mrow><mi>σ</mi></mfrac></mstyle>

26、式中,∑表示对图像a所有像素进行求和,μ表示图像a的平均温度,σ表示图像a的标准差;异常温度系数ycw表示图像中每个像素点的温度相对于平均温度的偏离程度。

27、优选的,所述识别计算单元还包括所述表面热裂纹分布特征提取单元和热裂纹分布系数rlw计算单元;

28、所述表面热裂纹分布特征提取单元用于使用图像处理技术,提取多帧图像a中的表面热裂纹分布特征;采用纹理分析和形态学操作方法,以识别图像中的裂纹形状和分布;

29、所述热裂纹分布系数rlw计算单元用于依据提取到的表面热裂纹分布特征,设置图像a为i(x,y),即为单通道灰度图像,为了提取表面热裂纹分布特征,采用以下公式计算获取所述热裂纹分布系数rlw:

30、<mstyle displaystyle="true" mathcolor="#000000"><mi>rlw = </mi><mi>∑</mi><mi>[</mi><mi>∇</mi><mi>^2i(x, y)]^2</mi></mstyle>

31、式中,∑表示对图像a所有热裂纹像素进行求和,对总和进行归一化,以获得热裂纹分布系数rlw,∇^2表示图像a的拉普拉斯算子;热裂纹分布系数rlw表示图像中每个像素点的灰度值变化率的二次平方。

32、优选的,所述识别计算单元还包括密度间隙特征提取单元和密度间隙异常系数mdyc计算单元;

33、所述密度间隙特征提取单元使用边缘检测和直线检测方法,对多帧图像b中的电缆内部和外部边界,以确定密度间隙的位置,且检测电缆内部结构的直线特征,包括导体的位置,标记密度变化间隙特征;

34、所述密度间隙异常系数mdyc计算单元用于依据密度变化间隙特征,设置图像b为i(x,y),即为单通道灰度图像,为了提取电缆内部密度间隙异常特征,采用以下公式计算获取所述密度间隙异常系数mdyc:

35、<mstyle displaystyle="true" mathcolor="#000000"><mi>ycw= </mi><mfrac><mrow><mi>∑</mi><mi>[i(x, y) - </mi><mi>δ</mi><mi>] </mi></mrow><mi>θ</mi></mfrac></mstyle>

36、式中,∑表示对图像b所有像素进行求和,表示图像b的平均密度或厚度,表示图像b的标准差;密度间隙异常系数mdyc表示图像中每个像素点的密度相对于平均密度的偏离程度。

37、优选的,所述评估单元包括异常温度评估模块和热裂纹评估模块;

38、所述异常温度评估模块用于将异常温度系数ycw与异常温度阈值q1进行对比;

39、若异常温度系数ycw<异常温度阈值q1,说明异常温度系数ycw在安全范围内,评估结果为正常;若异常温度系数ycw≤异常温度阈值q1,说明异常温度系数ycw>异常温度阈值q1,评估结果为异常,并将评估结果标记和定位异常电缆温度位置上,并生成第一评估结果发送至预警单元;

40、所述热裂纹评估模块用于将热裂纹分布系数rlw与热裂纹阈值q2进行对比;

41、如果热裂纹分布系数rlw≤热裂纹阈值q2,评估结果是“正常”或“合格”。

42、如果热裂纹分布系数rlw>热裂纹阈值q2,评估结果是“异常”或“不合格”;且将“异常”或“不合格”的评估结果标记和定位在异常热裂纹电缆位置上,并生成第二评估结果发送至预警单元。

43、优选的,所述评估单元还包括密度间隙评估模块和环境影响评估模块;

44、所述密度间隙评估模块用于将密度间隙异常系数mdyc与密度间隙阈值q3进行对比;

45、如果密度间隙异常系数mdyc<密度间隙阈值q3:表示密度间隙正常,评估结果是“正常”或“合格”;

46、如果密度间隙异常系数mdyc≥密度间隙阈值q3:表示存在密度间隙异常,评估结果是“异常”或“不合格”;且将“异常”或“不合格”的评估结果标记和定位在密度间隙异常的电缆位置上,并生成第三评估结果发送至预警单元;

47、所述环境影响评估模块用于将影响系数hj和环境影响阈值q4进行对比;

48、如果影响系数hj≤环境影响阈值q4:表示环境影响在可接收范围内,评估结果是正常;

49、如果影响系数hj>环境影响阈值q4:表示存在环境异常,评估结果为环境异常,且将环境异常的评估结果标记和定位在电缆环境区域中,并生成第四评估结果发送至预警单元。

50、优选的,所述预警单元包括优先级模块、预警模块和自动化处理模块;

51、所述优先级模块用于对第一评估结果、第二评估结果、第三评估结果和第四评估结果进行第二次分析,分析获取预警级别,针对严重影响生产安全、质量和环境的异常,设置为第一优先级命令、第二优先级命令、第三优先级命令和第四优先级命令;

52、所述预警模块用于对于根据每个优先级的异常,预警模块生成相应的通知和报告,包括异常描述、位置和时间信息;用于帮助相关人员了解情况,采取适当的行动;

53、所述自动化处理模块用于依据第一优先级命令、第二优先级命令、第三优先级命令和第四优先级命令的预警级别进行自动化处理措施,包括停机、调整环境和自动修复。

54、优选的,所述预警单元还包括自动生成报告模块,所述自动生成报告模块用于根据第一评估结果、第二评估结果、第三评估结果和第四评估结果以及第一优先级命令、第二优先级命令、第三优先级命令和第四优先级命令,自动生成报告,将监控结果、异常情况和预警记录整理成可供管理层参考的报告。

55、(三)有益效果

56、本发明提供了一种基于物联网的电缆加工制造实时监控系统。具备以下有益效果:

57、(1)通过实时监控电缆加工制造过程中的各项数据,如包括温度、湿度、张力、施加在电缆上的压力值和振动值,电缆绝缘前后的湿度差值,系统能够及时检测并评估异常温度、热裂纹分布、密度间隙以及环境影响等情况。这有助于及早发现潜在的安全隐患,采取相应的预警和处理措施,从而提高生产过程的安全性。

58、(2)该一种基于物联网的电缆加工制造实时监控系统,通过红外成像、x射线图像,图像处理和传感器数据,系统可以准确获取电缆加工过程中的各项参数和特征。通过对异常温度、热裂纹分布以及密度间隙的评估,系统能够提前发现质量问题,从而减少缺陷产品的产生,提高产品的合格率和质量。

59、(3)该一种基于物联网的电缆加工制造实时监控系统,通过实时监测环境影响数据,包括温度、湿度等因素,系统能够分析环境的影响程度,进而采取相应的措施进行调整,从而降低能源消耗和环境影响,实现节能减排的目标。

60、(4)该一种基于物联网的电缆加工制造实时监控系统,通过综合评估模块,系统可以根据不同的优先级生成预警和处理命令。这些命令可以自动触发相应的行动,如停机、调整环境和自动修复,从而实现智能化决策和自动化处理,提高生产过程的效率和效益。

- 还没有人留言评论。精彩留言会获得点赞!