一种泵轴承磨损监测装置和方法与流程

本技术涉及泵轴承监测的领域,尤其是涉及一种泵轴承磨损监测装置和方法。

背景技术:

1、泵是一种多用于输送液体的机械设备,它的主要作用是产生压力,将液体从低压区域输送到高压区域,或者将液体从一个位置转移到另一个位置。通常情况下,泵借助一定的运动机制将液体从进口抽吸到泵内,并将液体推送到出口,实现液体的循环和输送。如液压柱塞泵、活塞泥浆泵、磁力泵等泵在运行过程中都是借助一定的旋转运行机制实现液体的输送。

2、目前,在泵的实际工作中,可能存在由于螺杆或轴承引起的泵振动的问题。特别是针对液压柱塞泵、活塞泥浆泵,在运行过程中,通常是通过旋转机制驱动杆件往复运行来改变腔体内容积的大小,从而实现液体的泵入和泵出。如若在运行过程中,旋转机制发生振动则难以驱动杆件往复运行,则会影响整个泵的运行。因此,对旋转机制进行一定的监测尤为重要。

3、针对上述中的相关技术,在旋转机制运行过程中,如若支撑转动轴转动的轴承发生一定的磨损,可能会导致旋转机构发生振动而无法运行。因此,存在有由于轴承磨损而导致泵无法正常运行的问题。

技术实现思路

1、为了解决上述中存在有由于轴承磨损而导致泵无法正常运行的问题,本技术提供一种泵轴承磨损监测装置和方法。

2、一方面,本技术提供的一种泵轴承磨损监测装置,采用如下的技术方案:

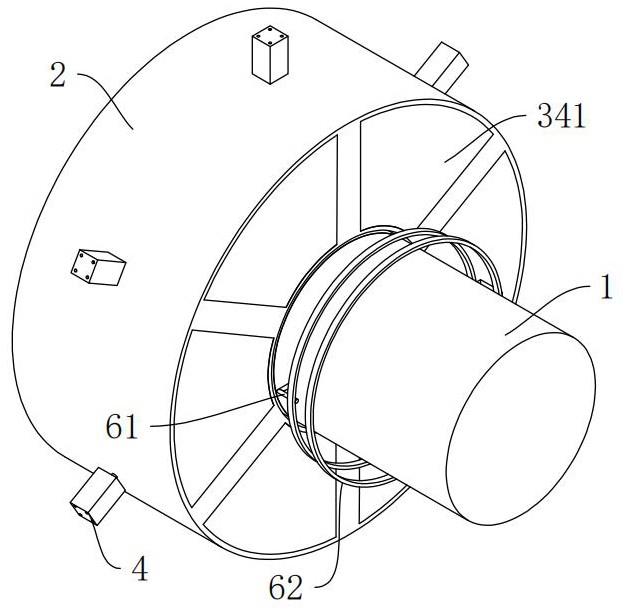

3、一种泵轴承磨损监测装置,包括转接轴、筒体、打气机构、声音采集件和声音分析件,所述转接轴的一端用于与泵轴承处的转动轴的一端固定连接,所述转接轴的另一端穿设在所述筒体内,所述打气机构安装在所述筒体内,所述打气机构包括驱动件和出气件,所述转接轴的外壁与所述驱动件存在间隙,当所述转接轴振动时,所述转接轴的外壁与所述驱动件抵接,用于驱动所述出气件出气,所述声音采集件固定安装在所述出气件的出气端,所述声音分析件与所述声音采集件电性连接。

4、通过采用上述技术方案,泵中旋转机构在旋转过程中需要借助轴承,如若轴承内的滚动体与轴承的内外圈发生一定的磨损,则会导致安装于轴承内的转动轴的转动情况发生异常而振动。通过转接轴与泵轴承内的转动轴固定连接,可以通过转接轴的转动情况来间接测量泵轴承的磨损情况。同时,通过转接轴可以在不拆开泵结构的前提下对泵轴承的磨损情况进行监测。该装置中利用打气机构、声音采集件和声音分析件,可以对泵轴承的磨损情况进行定量评估。当转接轴旋转振动时,转接轴碰撞到驱动件,驱动件驱动出气件出气发出声音,声音采集件采集声音,最后通过声音分析件将输入的声音数据转化为电信号,根据声音分析件反馈的数据可以很好的判断泵轴承的磨损情况。该装置将泵轴承的磨损情况最终转化为电信号,具有更加精准高效的判断泵轴承磨损情况的效果,因而可以在一定程度避免由于轴承磨损而导致泵运行故障的情况产生。

5、可选的,所述驱动件包括活塞杆,所述出气件包括气筒,所述活塞杆与所述气筒均安装在所述筒体内,所述转接轴的外壁与所述活塞杆的一端存在间隙,所述活塞杆的另一端穿设于所述气筒中,所述气筒远离所述活塞杆的一端开设有第一出气孔,所述声音采集件固定安装在所述第一出气孔处。

6、通过采用上述技术方案,活塞杆在转接轴的振动作用下可以很好的驱动气筒出气,通过活塞杆与气筒的协同作用,可以使得声音收集件能够更加精准的收集气筒出气产生的声音。另外,由于活塞杆与气筒内壁之间的密封性较好,活塞杆在推动气体从气筒的第一出气孔出去时更加的集中,可以在一定程度上减少气筒远离第一出气孔的另一端漏气的现象产生,因而可以更高效的收集声音信息。

7、可选的,所述打气机构包括复位件,所述活塞杆包括相连接的推杆和活塞头,所述活塞头和所述复位件均穿设安装在所述气筒内,所述复位件一部分与所述气筒靠近所述第一出气孔的一端固定连接,另一部分与所述活塞头固定连接。

8、通过采用上述技术方案,在通过活塞杆和气筒组合进行打气时,复位件具有精确的复位功能。复位件的设计使得活塞杆在振动撞击后能够精确地恢复到原位。通过精确的复位功能确保活塞杆能够始终处于正确的位置,为下一次振动撞击提供准备。另外,复位件还能提高设备的稳定性。复位件可以有效地保持活塞杆与气筒的配合稳定。在振动撞击后,复位件通过对活塞杆施加反向推力,使其恢复到正确的位置。由于复位件的一部分与气筒连接,一部分与活塞杆连接,因此确保了活塞杆与气筒之间始终保持良好的配合。这提高了设备的稳定性,确保装置能够正常工作并延长了装置的使用寿命。

9、可选的,所述驱动件包括压杆,所述出气件包括弹性体,所述压杆和所述弹性体均安装在所述筒体内,所述转接轴的外壁与所述压杆的一端存在间隙,所述压杆的另一端与所述弹性体固定连接,所述弹性体开设有出气空腔和第二出气孔,所述第二出气孔位于所述弹性体远离所述压杆的一端,所述声音采集件固定安装在所述第二出气孔处。

10、通过采用上述技术方案,压杆和弹性体的组合结构简单且更加方便快捷的输出声音信息。压杆在抵压弹性体时,可以使得弹性体变形从而使得出气空腔内的气体从第二出气孔中挤出,进而使得声音收集件收集声音信息。当压杆不受转接轴振动推动时,弹性体能够回弹复原方便下一次的碰撞挤压。

11、可选的,所述打气机构包括驱动限位件,所述驱动限位件安装在所述筒体内,所述驱动限位件用于限制所述驱动件的位置以使所述驱动件沿所述筒体的径向方向移动。

12、通过采用上述技术方案,转接轴在转动过程中给驱动件施加一个切向方向的分力和一个使得驱动件沿筒体径向方向的分力。驱动限位件可以很好的抵消切向方向的分力,从而使得驱动件能够顺利的沿筒体径向方向移动,从而保证驱动件能够更好的驱动出气件出气。驱动限位件可以精确控制驱动件位置。通过精确控制驱动件的移动范围,可以确保其在设计要求的误差范围内进行移动。这使得装置能够实现精确的操作和控制,有利于提高驱动件的运动精度和稳定性,从而保证监测的准确性。

13、可选的,所述驱动限位件包括多个第一磁铁,多个所述第一磁铁在所述转接轴周向上间隔设置且固定安装在所述筒体内,所述驱动件设置为磁体,一个所述驱动件位于两个所述第一磁铁之间,所述驱动件在两个所述第一磁铁的磁力作用下保持平衡。

14、通过采用上述技术方案,通过第一磁铁和驱动件自身的磁性可以限制驱动件的位置以及其移动方向。相比于采用常规的在实体内开设限位孔来限制驱动件的移动方向,通过磁力可以很好的减小驱动件与筒体内壁之间存在的摩擦,降低了运动过程中的能量损耗,提高装置的效率和性能,使得检测精度更高。同时,由于驱动件会受到来自转动轴切线方向的分力,通过磁力的设置,当驱动件产生朝靠近磁铁方向移动时,由于第一磁铁与驱动件的距离发生变化,因而第一磁铁对驱动件的磁力大小会发生变化,在磁力作用下,驱动件能反向移动且自动平衡。因此,即使驱动件偏移较大,驱动件仍能保持在正确的位置,实现运动限位效果。另外,由于驱动件的一部分与转动轴抵接并在其作用下移动,因而其接触部分容易产生变形。由于第一磁铁对驱动件的各处均受力平衡,因而可以在一定程度上减少抵接端的弯曲变形的情况产生。

15、可选的,还包括转速监测机构,所述转速监测机构包括线圈、连接环以及电流监测件,所述线圈内嵌于所述转接轴伸入所述筒体的一端,所述线圈的两端与所述连接环的内壁抵接,所述连接环与所述电流监测件电性连接。

16、通过采用上述技术方案,转速监测机构中线圈在转接轴的作用下旋转,同时切割磁感线,通过磁生电原理产生电流。电流监测件可以监测产生的电流的数值和稳定性。通过电流数据的变化一方面可以得出转接轴转速的稳定性,另一方面可以监测出泵轴承的旋转性能。当电流数据异常波动时,则表明轴承存在一定的磨损;当电流数据处于平稳的数值时,则表明轴承磨损状态良好。

17、可选的,所述转速监测机构包括第二磁铁,多个环形分布的所述第一磁铁靠近所述转接轴的一端的磁极均相同,所述第二磁铁与所述第一磁铁磁极相反的一端内嵌在所述转接轴的一端,所述第二磁铁的另一端伸出在所述筒体外部。

18、通过采用上述技术方案,第一磁铁和第二磁铁的位置以及其磁极的设置可以使得转接轴内的线圈更好的垂直切割第一磁铁和第二磁铁之间的磁感线,从而保证产生的电流的数值不会过小而难以监测,进而能够保证转速监测机构监测的稳定性。

19、另一方面,本技术提供的一种泵轴承磨损监测方法,采用如下的技术方案:

20、一种泵轴承磨损监测方法,包括以下步骤:

21、s1、将所述转接轴的一端与泵轴承内的转动轴固定连接,另一端穿设在所述筒体中;

22、s2、启动泵使得转动轴带动所述转接轴转动,所述转接轴转动过程中振动碰撞所述驱动件,所述驱动件驱动所述出气件出气;

23、s3、所述声音采集件采集所述出气件产生的声音,最后根据所述声音分析件反馈的数据判断泵轴承的磨损情况。

24、通过采用上述技术方案,可以将泵轴承处的转动轴通过转接轴进行转接,从而通过转接轴的转动情况判断泵轴承的磨损情况。转接轴的转动转动情况先转化为声音数据再转化为电信号可以很好的对轴承的磨损情况进行定量分析。该方法判断轴承磨损情况更加方便直观且高效精准。

25、可选的,所述s3中包括以下步骤:

26、a1、当所述声音分析件中无数据或者声音数据无异常波动时,则表明泵轴承磨损状况良好;

27、a2、当所述声音分析件中声音数据出现异常波动时,则表明泵轴承存在一定的磨损。

28、通过采用上述技术方案,声音分析件反馈的数据可以间接的反映出泵轴承的磨损情况,方便相关人员及时了解轴承情况并及时处理。

29、综上所述,本技术包括以下至少一种有益技术效果:

30、1、该装置通过转接轴、出气机构、声音采集件和声音分析件将泵轴承的磨损情况最终转化为电信号,具有更加精准高效的判断泵轴承磨损情况的效果,因而可以在一定程度避免由于轴承磨损而导致泵运行故障的情况产生;

31、2、复位件具有精确的复位功能,能够确保活塞杆能够始终处于正确的位置,为下一次振动撞击提供准备;

32、3、驱动限位件能够减少驱动件与筒体的摩擦,降低了运动过程中的能量损耗,同时能够动态调整驱动件的位置且能够减少限位件变形的情况产生,提高了装置监测的效率和性能;

33、4、转速监测机构可以根据反馈的电流的数值和稳定性来进一步判断轴承的磨损情况和使用性能。

- 还没有人留言评论。精彩留言会获得点赞!