基于液压力补偿的阀芯稳态液动力检测装置及方法与流程

本技术涉及液压阀测试,尤其涉及一种基于液压力补偿的阀芯稳态液动力检测装置及方法。

背景技术:

1、目前,各个类型的液压阀已经广泛应用于各个领域中。液压阀的稳态液动力是指阀开口一定(即液体稳定流动)时,由于流经阀腔和阀口的液流截面积及方向的改变而引起液流速度的改变,进而导致液流动量的变化而产生的力。

2、其中,稳态液动力又可称为动反力,它可以分解为轴向分力和侧向分力,由于一般将阀体的油腔对称地设置在阀芯的周围,因此沿阀芯圆周的侧向分力互相抵消,而轴向分力会令阀芯趋向关闭。因此,为了保证液压阀的正常运行,需要对稳态液动力进行检测,以便进行相应的措施。

3、相关技术中,在进行液压阀的稳态液动力检测时,通常是采用阀芯受力公式间接检测法或拉压力传感器间接检测法。在阀芯相应位置处设置压力传感器,将压力传感器检测到的压力数据代入相关公式计算出待测阀的阀芯液动力。

4、然而,上述相关技术中的检测方案,是通过公式进行间接计算,当系统存在其他受力时,误差不可控,且多数装置测量系统存在惯性,阀芯波动会降低测试精度,导致计算出的结果的精确度和可靠性较低。并且,上述方案能够进行检测的阀芯类型单一,不适用于对各种规格尺寸的阀芯进行检测。

技术实现思路

1、本技术的目的旨在至少在一定程度上解决上述的技术问题之一。

2、为此,本技术的第一个目的在于提出一种基于液压力补偿的阀芯稳态液动力检测装置。该装置考虑了检测过程中的摩擦力等多种因素的影响,并通过压力补偿缸对待测阀液压力进行补偿。从而提高了阀芯稳态液动力检测的精准性,可适用于对多种类型的阀芯进行检测。

3、本技术的第二个目的在于提出一种基于液压力补偿的阀芯稳态液动力检测方法。

4、本技术的第三个目的在于提出一种非临时性计算机可读存储介质。

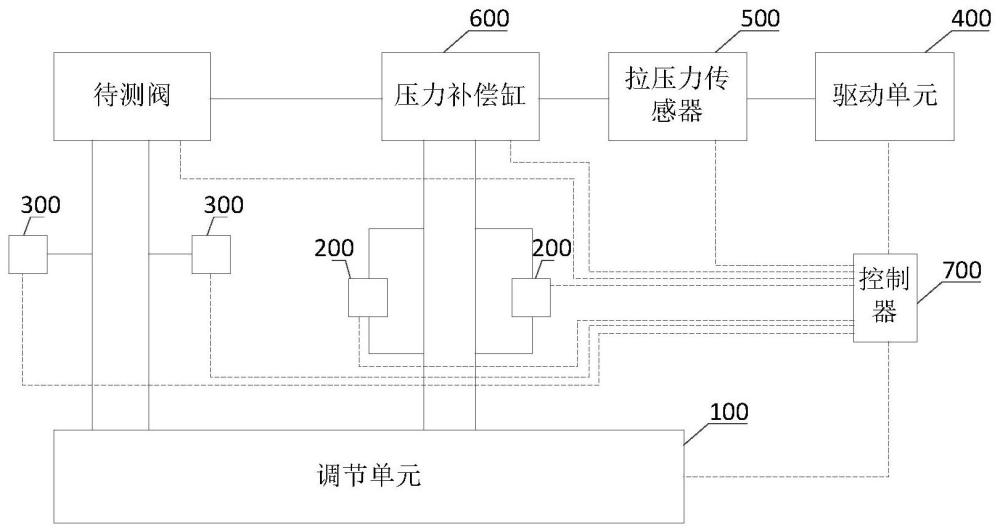

5、为达上述目的,本技术第一方面提出了一种基于液压力补偿的阀芯稳态液动力检测装置,该装置包括:调节单元、多个比例溢流阀、多个压力传感器、驱动单元、拉压力传感器、压力补偿缸和控制器,其中,

6、所述调节单元的第一输出端通过所述多个压力传感器与待测阀相连,所述多个比例溢流阀分别并联在所述调节单元的第二输出端与所述压力补偿缸的连接线路上,所述待测阀的阀芯、所述压力补偿缸、所述拉压力传感器和所述驱动单元依次相连,所述控制器与每个设备之间建立通讯连接;

7、所述调节单元用于调整所述待测阀的加载压力等级,所述驱动单元用于调整所述待测阀的阀芯检测位置,所述多个压力传感器用于采集不同检测状态下所述待测阀的压力信号;

8、所述控制器,用于根据接收到的数据调节所述多个比例溢流阀的开启压力,以控制所述压力补偿缸对阀芯液压力进行补偿,并基于所述拉压力传感器在液压补偿后采集的数据,确定不同加载压力等级下阀芯液动力大小与阀芯位置之间的关系。

9、另外,本技术实施例的基于液压力补偿的阀芯稳态液动力检测装置还具有如下附加的技术特征:

10、可选地,在一些实施例中,所述调节单元,包括:多个定量泵、多个变频电机、多个回液断路阀和第一比例溢流阀,其中,每个所述变频电机通过联轴器与对应的定量泵相连,每个所述定量泵的出油口与对应的回液断路阀的第一端相连;第一定量泵的出油口与第一回液断路阀的第一端相连后与所述第一比例溢流阀并联。

11、可选地,在一些实施例中,所述调节单元,还包括:第一换向阀和第二换向阀,其中,所述第一回液断路阀的第二端与所述第一换向阀相连,所述第一换向阀的工作油口分别与所述待测阀的进液口和回液口相连;第二回液断路阀的第二端与所述第二换向阀相连,所述第二换向阀的工作油口分别与所述压力补偿缸的左作用腔和右作用腔相连。

12、可选地,在一些实施例中,该装置还包括:流量计,其中,第一压力传感器、第二压力传感器和所述流量计分别连接在所述第一换向阀的工作油口与所述待测阀的连接线路上;第二比例溢流阀并联在所述第二换向阀的工作油口与所述左作用腔的连接线路上,第三比例溢流阀并联在所述第二换向阀的工作油口与所述右作用腔的连接线路上;所述第二比例溢流阀的输出端还与第三压力传感器相连,所述第三比例溢流阀的输出端还与第四压力传感器相连。

13、可选地,在一些实施例中,该装置还包括:位移传感器,其中,所述待测阀的阀芯通过第一连接螺栓与所述压力补偿缸的左活塞杆相连,所述压力补偿缸的右活塞杆通过第二连接螺栓与所述拉压力传感器的第一端相连,所述拉压力传感器的第二端通过第三连接螺栓与所述驱动单元的第一端相连,所述驱动单元的第二端与所述位移传感器相连;所述位移传感器,用于检测所述待测阀的阀芯位置。

14、可选地,在一些实施例中,该装置还包括:上位机,所述控制器与所述上位机相连,所述上位机用于根据所述控制器传输的数据绘制不同加载压力等级下阀芯液动力大小与阀芯位置的图谱。

15、为实现上述目的,本发明第二方面实施例提出了一种基于液压力补偿的阀芯稳态液动力检测方法,该方法应用于上述第一方面的基于液压力补偿的阀芯稳态液动力检测装置,该方法包括:

16、步骤s101:通过调节单元将待测阀的加载压力等级调整至初始压力等级,并通过驱动单元将所述待测阀的阀芯调整至初始检测位置;

17、步骤s102:根据阀芯位置信号和多个压力传感器采集的压力信号计算当前检测状态下的阀芯液压力信息;

18、步骤s103:基于所述阀芯液压力信息,通过调节所述多个比例溢流阀的开启压力控制所述压力补偿缸对阀芯液压力进行补偿,并记录拉压力传感器的示数;

19、步骤s104:通过驱动单元调整所述待测阀的阀芯检测位置,并重复执行步骤s102至步骤s103,基于所述拉压力传感器的示数确定当前加载压力等级下阀芯液动力大小与阀芯位置之间的关系;

20、步骤s105:通过所述调节单元调节所述待测阀的加载压力等级,并重复执行步骤s102至步骤s104,确定不同加载压力等级下阀芯液动力大小与阀芯位置之间的关系。

21、另外,本技术实施例的基于液压力补偿的阀芯稳态液动力检测方法还具有如下附加的技术特征:

22、可选地,在一些实施例中,所述通过调节单元将待测阀的加载压力等级调整至初始压力等级,包括:通过控制第一变频电机的转速,将第一定量泵的输出流量调至大于所述待测阀的公称流量;通过控制第二变频电机的转速,将第二定量泵的输出流量调至目标流量,以稳定第二比例溢流阀和第三比例溢流阀的开启压力;控制第一换向阀换向,并调节第一比例溢流阀的开启压力,直至第二压力传感器的示数到达预设压力值。

23、可选地,在一些实施例中,所述根据阀芯位置信号和多个压力传感器采集的压力信号计算当前检测状态下的阀芯液压力信息,包括:将当前检测状态下的阀芯位置信号,以及第一压力传感器和第二压力传感器采集的压力信号输入至预设的阀口结构网络模型;通过所述阀口结构网络模型计算当前检测状态下的阀芯液压力数值和阀芯液压力方向。

24、为实现上述目的,本发明第三方面实施例提出了一种非临时性计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现如上述第二方面实施例中任一所述的基于液压力补偿的阀芯稳态液动力检测方法。

25、本技术的实施例提供的技术方案至少带来以下有益效果:

26、本技术使用压力补偿缸对被试阀液压力进行补偿,拉压力传感器采集的数据不需要二次处理,使得检测结果更精准。本技术使用随动测试方式,驱动单元刚性连接阀芯与压力补偿缸,可进行连续与间隔测试,其中,间隔稳态测试时阀芯无运动趋势,抵消了摩擦力对测试的影响;连续测试时,可以提前标定除阀芯稳态液动力与液压力的合力,控制相应的比例溢流阀输入直流偏振电流进行合力的补偿,进一步提高的检测的精确性。并且,本技术能够检测多种类型的阀芯,通过压力补偿缸可进行过补偿或欠补偿,避免液压力量级过大超出拉压力传感器量程范围,降低了稳态液动力检测对拉压力传感器的限制,提高了稳态液动力检测的适用性、可靠性和精确性,自动化程度较高,且便于实施。

27、本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!