一种铝压铸件静态测试的多向夹持结构部件及其使用方法与流程

本发明涉及铸件静态测试领域,具体涉及一种铝压铸件静态测试的多向夹持结构部件及其使用方法。

背景技术:

1、铝压铸件静态测试的夹持结构部件是铝压铸件进行静态测试时,对铝压铸件进行夹持固定,来配合测试仪器对铝压铸件进行测试使用的结构部件,是铝压铸件生产后不可缺少的测试使用部件,可应用于各种铝压铸件的生产测试场合;

2、随着铸件加工需求的提高,使得铝压铸件的测试要求逐步提高,因此也需要更方便使用的铝压铸件静态测试的夹持结构部件进行测试配合使用,但是现有的铝压铸件静态测试的夹持结构部件在使用时存在着一定的不足之处有待改善,首先,传统夹持结构部件在使用时,通常为单个方向的夹持固定,并且手动驱动的夹持效率慢,在夹持时还无法进行位置的对中校准,不方便铸件测试的使用,而且在更改不同方向的夹持时,需要对夹持部件进行拆分移动来改变夹持的方向,在对铸件施力测试的情况下,也无法进行多个方向的夹持固定,导致了测试时容易发生松动,无法应对不同要求的测试夹持使用。

技术实现思路

1、本发明的目的在于提供一种铝压铸件静态测试的多向夹持结构部件及其使用方法,可以解决现有的问题。

2、本发明的目的可以通过以下技术方案实现:

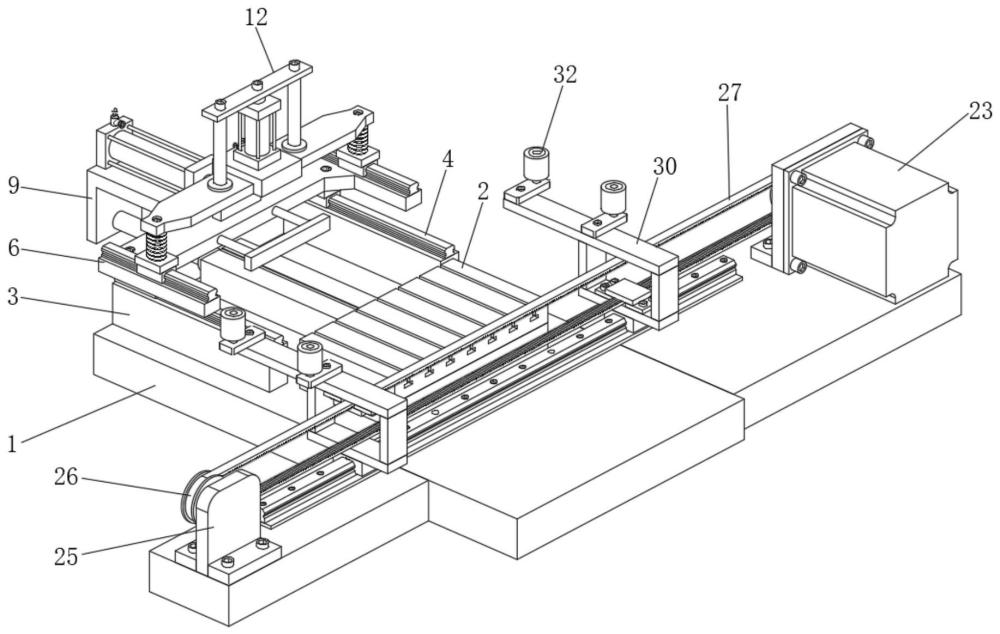

3、一种铝压铸件静态测试的多向夹持结构部件,包括固定底盘,所述固定底盘的上端安装有铸件工作台,所述固定底盘的上端位于铸件工作台的后方安装有两个导轨支架,所述导轨支架的上端安装有第一导轨,所述第一导轨的上端安装有第一滑块,所述第一滑块的上端安装有移动安装板,所述移动安装板的前端安装有顶杆,所述顶杆的前端安装有铸件顶板,所述固定底盘的上端位于两个导轨支架的中间安装有第一气缸,所述第一气缸的后端安装有第一驱动杆,所述第一驱动杆的后端安装有转接安装板,所述移动安装板的上端安装有同步下压结构,所述固定底盘的上端位于铸件工作台的后方安装有驱动电机和皮带轮安装座,所述驱动电机位于皮带轮安装座的一侧,所述驱动电机的前端安装有旋转皮带轮,所述皮带轮安装座的前端安装有从动皮带轮,所述旋转皮带轮和从动皮带轮的外侧安装有驱动皮带,所述固定底盘的上端位于驱动电机与皮带轮安装座的中间安装有横移导轨,所述横移导轨的上端安装有两个横移滑块,所述横移滑块的上端安装有移动安装架,所述移动安装架的内侧安装有皮带连接板,所述移动安装架的上端安装有两个定位夹柱。

4、作为本发明的进一步技术方案,所述移动安装板通过第一滑块围绕第一导轨前后移动,转接安装板的前端与移动安装板的后端固定连接。

5、作为本发明的进一步技术方案,所述移动安装板位于第一气缸的上方,转接安装板为l字形结构设计,铸件顶板位于铸件工作台的后方。

6、作为本发明的进一步技术方案,所述定位夹柱与移动安装架活动连接,两组定位夹柱分别位于铸件工作台的两侧。

7、作为本发明的进一步技术方案,所述驱动皮带围绕旋转皮带轮和从动皮带轮旋转活动,移动安装架通过横移滑块围绕横移导轨左右移动。

8、作为本发明的进一步技术方案,所述驱动皮带穿过移动安装架,驱动皮带与皮带连接板并与其固定连接,两个皮带连接板分别位于两个移动安装架的底部和顶部。

9、作为本发明的进一步技术方案,所述同步下压结构包括有第二气缸、第二驱动杆、前移夹板、第二导轨、第二滑块、弹簧升降柱、下压板、第三气缸、驱动压板和下压连接杆,第二气缸安装在转接安装板的上端,第二驱动杆安装在第二气缸的前端,前移夹板安装在第二驱动杆的前端,第三气缸安装在前移夹板的上端,驱动压板安装在第三气缸的上端,两个下压连接杆安装在驱动压板的下端两侧,两个第二导轨安装在移动安装板的上端,第二滑块安装在第二导轨的上端,弹簧升降柱安装在第二滑块的上端,下压板安装在弹簧升降柱的上端。

10、作为本发明的进一步技术方案,所述下压板嵌入至前移夹板的底部,下压连接杆的下端与下压板固定连接,弹簧升降柱通过第二滑块围绕第二导轨前后移动,下压板位于铸件工作台的上方。

11、一种铝压铸件静态测试的多向夹持结构部件的使用方法,该方法具体包括以下步骤:

12、步骤一:固定底盘对部件整体进行摆放固定,铸件工作台的上方对铸件进行摆放,同时铸件工作台的上方能够安装定位挡块,对铸件进行贴合摆放;

13、步骤二:驱动电机的运行带动旋转皮带轮进行旋转,旋转皮带轮的旋转带动驱动皮带围绕旋转皮带轮和从动皮带轮旋转活动,然后驱动皮带的顶部和底部分别连接着皮带连接板,因此旋转皮带轮的旋转通过皮带连接板带动两个移动安装架移动,使两个移动安装架通过横移滑块围绕横移导轨合并移动,然后两个移动安装架的合并移动带动两组定位夹柱合并,两组定位夹柱合并时贴合在铸件的两侧,并在合并时铸件围绕定位夹柱进行旋转,实现对铸件的对中校准和侧面夹持;

14、步骤三:第一气缸的运行带动第一驱动杆向前移动,第一驱动杆再通过转接安装板带动移动安装板向前移动,使移动安装板通过第一滑块围绕第一导轨向前移动,因此移动安装板再通过顶杆带动铸件顶板向前移动,顶在铸件工作台上的铸件进行顶紧固定;

15、步骤四:移动安装板向前移动后,通过第二气缸的运行带动第二驱动杆向前移动,第二驱动杆再带动前移夹板向移动,前移夹板带动下压板向前移动,使弹簧升降柱通过第二滑块围绕第二导轨向前移动,然后下压板移动至铸件工作台的上方,通过第三气缸的运行带动驱动压板向下移动,驱动压板向下移动通过下压连接杆带动下压板从前移夹板内向下压出,下压板再压在铸件工作台的上方对铸件进行压紧固定,同时弹簧升降柱起到升降定位和回弹复位的作用。

16、本发明的有益效果:

17、1、通过设置的驱动电机、旋转皮带轮、从动皮带轮、驱动皮带、横移导轨、横移滑块、移动安装架、皮带连接板和定位夹柱,实现对铸件的对中校准,并通过定位夹柱对铸件进行侧面夹持固定,定位夹柱与铸件分离便实现铸件的单独校准摆放,铸件校准后的摆放便可进行光线测试使用,由驱动电机带动旋转皮带轮驱动的结构,能够快速的对铸件进行侧面夹持固定,并在夹持的同时实现了铸件位置的对中,省去了铸件位置校准的麻烦,更方便测试的使用,并提高了夹持的效率。

18、2、通过设置的第一导轨、第一滑块、移动安装板、第一气缸、第一驱动杆、转接安装板、顶杆和铸件顶板,配合铸件工作台的上方安装定位挡块,铸件贴合挡块摆放在铸件工作台的上方,在定位夹柱对铸件进行对中校准后,使移动安装板通过第一滑块围绕第一导轨向前移动,因此移动安装板再通过顶杆带动铸件顶板向前移动,顶在铸件工作台的上方对铸件进行前后顶紧夹持固定,增加铸件前后顶紧夹持固定配合上下和侧面的测试使用。

19、3、通过在移动安装板的上方设置同步下压结构,移动安装板向前移动后,下压板移动至铸件工作台的上方,驱动压板向下移动通过下压连接杆带动下压板从前移夹板内向下压出,下压板围绕弹簧升降柱升降再压在铸件工作台的上方对铸件进行上下压紧夹持固定,增加铸件下压紧夹持固定配合前后和侧面的测试使用。

20、4、通过侧面、前后和同步下压结构的多方向夹持配合,由定位夹柱对铸件进行侧面夹持固定后,实现铸件侧面和前后面的夹持,来配合铸件上下测试时的夹持使用,还能实现铸件侧面和上下的夹持,来配合铸件前后测试时的夹持使用,还能实现铸件前后面和上下的夹持,来配合铸件侧面测试时的夹持使用,最终实现铸件多个方向的组合夹持,有效的防止铸件松动发生,有效的应对不同要求的测试夹持使用。

- 还没有人留言评论。精彩留言会获得点赞!