一种偏振激光无损检测辅助定位装置及定位方法

本发明涉及一种偏振激光无损检测辅助定位装置及定位方法,用于辅助工件损伤激光检测激光的准确定位,属于无损检测定位。

背景技术:

1、随着航空航天、核工业、微电子工业及现代生物医学等技术的飞速发展,高端设备对精密/超精密复杂结构的机械零件的需求不断增加。同时,精密零件的制造难度和制造成本也成倍增加。表面/亚表面损伤会影响工件的性能和使用寿命,对于整个产品带来不利的影响。为了降低制造成本,提高零件可靠性和零件寿命,提升产品的质量和安全性,需要规避表面/亚表面带来的损失。主要从两个方面降低表面/亚表面带来的不必要的损失。一方面,在精密复杂工件的制造过程中检测材料的损伤状态,检测出损伤过大从而不具备加工意义的毛胚、半成品零件。另一方面,定期或实时检测零件在服役期间的损伤状态,以便更换损伤零件,避免零件因损伤导致产品出现严重故障或报废,造成更大的损失或安全事故。偏振激光是工件表面/亚表面损伤检测的一种有效检测方法。在不破坏工件的条件下,能够消除表面粗糙度的影响,实现工件表/亚表面损伤的检测。偏振激光无损检测平台检测表面/亚表面损伤的首要步骤是激光光斑的准确定位。只有激光的准确定位,偏振激光无损检测系统才能够完整扫面工件,进而检测并确定工件亚表面损伤的位置,为后续制定工件或产品的加工、处理方案提供依据。目前,偏振激光无损检测系统的定位方法较少,且现有的定位方法存在定位效率低、定位不精确等缺陷,极大的限制了偏振激光无损检测系统的广泛应用。因此,迫切需要一种偏振激光无损检测系统的定位方法,以提高其检测精度和检测效率,使其更好的应用于精密/高精密产品的损伤检测。

2、目前,在机械工程领域主要应用的激光可以大致分为可见激光和不可见激光。对于可见激光的定位方法多为传统视觉定位,对于不可见激光的定位方法多为专用的定位工装进行定位。对于传统视觉定位,激光光束同轴度的误差直接影响系统的可靠性和测量精度,目前对于可见激光光学仪器的定位多采用传统视觉定位方法,该方法关键在如何获得一条可靠的参考线,传统视觉定位需要多次比对,容易产生混淆和误判导致定位不精确。此外,在待加工产品上没有标记点或标记点与实际加工位置的关联度很差的情况下会导致加工精度低、偏差大、产品质量低的问题。而对于不可见激光的定位采用专用工装定位在加工不同种类零件时需采用不同的定位工装,导致成本高、效率低、不方便拆卸、浪费资源等问题,极大的限制了激光检测系统的广泛应用。因此,迫切需要提高其检测精度和检测效率,使其更好的应用于精密/高精密产品的损伤检测。本发明对于偏振激光无损检测系统能准确、快速定位系统激光光束,且大幅度提高激光光束的定位精度,操作简单,定位效率高。

技术实现思路

1、本发明针对现有技术的不足之处,设计出一种偏振激光无损检测辅助定位装置及定位方法。设计的定位下底座与偏振激光无损检测系统的样品台通过螺栓固定,夹持固定工件的定位上装置与定位下装置通过楔形块快速对位,进而实现工件高效到达检测工位。定位方法创新性地提出了利用凸透镜聚光原理,通过计算多次不同位置处红外相机捕捉到的激光光斑圆心坐标,得出多组激光光斑圆心中点坐标,减小了定位误差。在工件偏振激光无损检测表面/亚表面损伤的实际操作方面,提升了工作效率;在工件表面/亚表面损伤检测的精度方面,提高了检测精度。

2、为了实现上述目的,本发明釆用了以下方案:

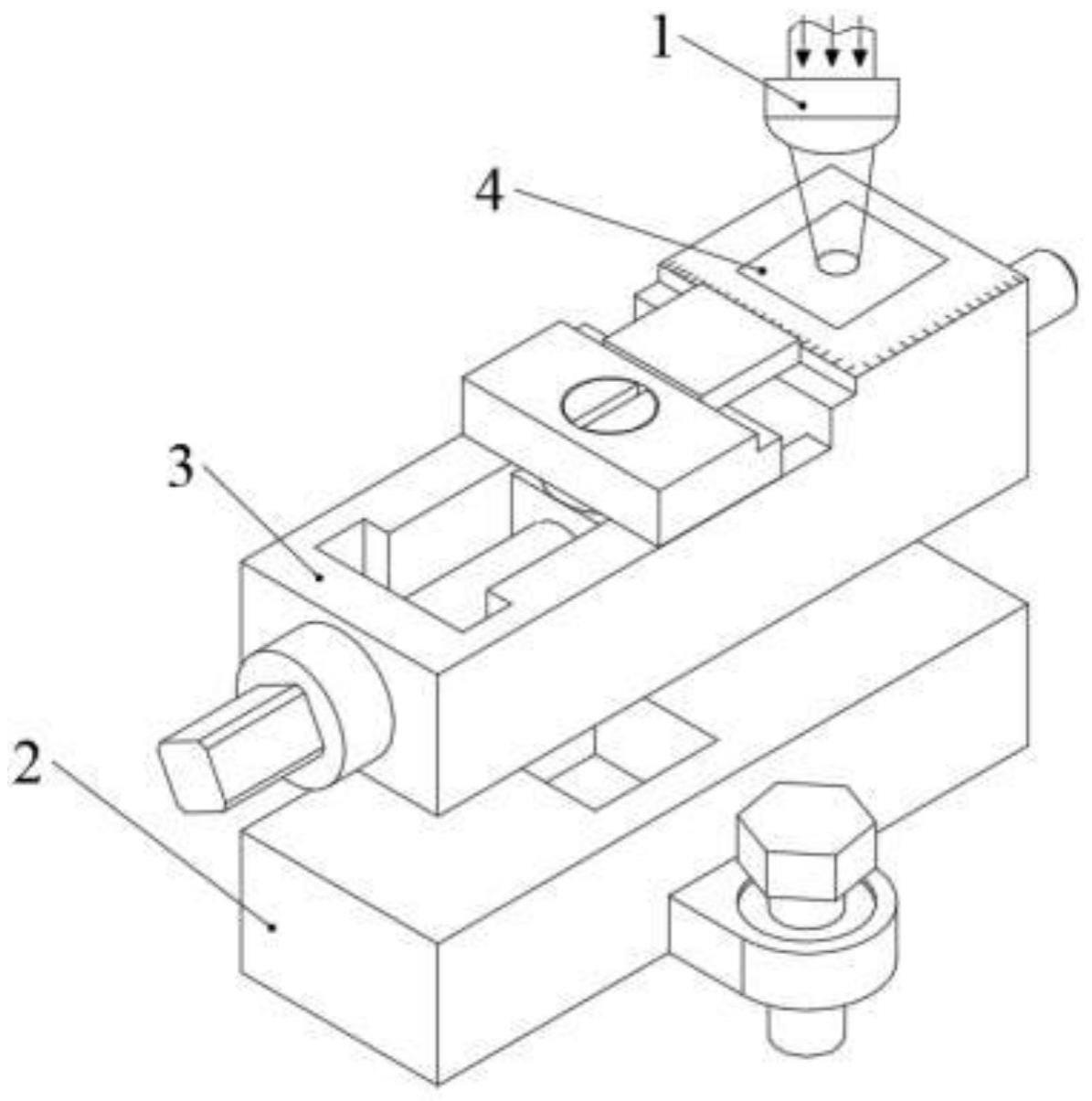

3、一种偏振激光无损检测辅助定位装置,包括偏振激光无损检测系统1、定位下装置2、定位上装置3和激光显示卡4,激光定位方法的基本原理为凸透镜成像原理。在偏振激光无损检测过程,偏振激光经过凸透镜聚焦到定位上装置定位台的激光显示卡上,利用凸透镜的聚焦原理,定位台上激光光斑距离焦点越远,光斑越大,多次改变定位台与透镜距离,在定位台上获得多组不同大小的激光光斑,并求其平均值得到准确的激光光斑圆心坐标,实现偏振激光无损检测平台的准确定位。

4、偏振激光无损检测系统1包括计算机10、数据采集卡11、传感器12、运动控制器13、激光器14、起偏器15、偏振分光镜16、积分球17、凸透镜18、样品台19。所述激光器14发射波长为914nm的激光,激光穿过起偏器15变为线偏振光,经过偏振分光镜16的选择作用,线偏振光穿过积分球17,再经过凸透镜18的聚光作用照射到待检测工件表面。计算机10通过控制运动控制器13调整样品台19和激光器14的相对位置。计算机10发出指令给运动控制器13控制样品台19在焦平面内沿x轴和y轴平动,改变偏振激光检测位置,得到材料不同位置处激光散射信号。计算机10发出指令给运动控制器13控制样品台19沿z轴竖直移动,检测不同深度处的亚表面损伤的分布特征。

5、定位下装置2底部对称分布了2个横向定位臂20,所述的横向定位臂20开有通孔21。偏振激光无损检测系统的样品台19布有螺纹孔,通过使用2个螺栓22将定位下装置2固定于样品台19。定位下装置设有楔形槽23,能够与定位上装置高效配合。

6、定位上装置3包括螺杆30、定位上底座31、方形螺母32、活动钳口33和紧固螺丝34。活动钳口33通过紧固螺丝34与其下部方形螺母32连接,方形螺母32置于定位上底座31内部与活动钳口33和螺杆30连接,通过转动螺杆30带动方形螺母32和活动钳口33移动,从而夹持固定工件。

7、其中,定位上底座31下部设有2个直径为12mm的圆孔310,通过2个圆孔310与螺杆30实现紧密连接;定位上底座31底部设有一个楔形块311,楔形块311形状、尺寸与定位下装置2顶部的楔形槽23相配合,二者通过楔形块311能够实现快速对位;定位上底座31顶部设有定位台312,通过旋转底部螺杆30调整活动钳口33到合适的位置,与定位上底座31顶部定位台312夹紧待测工件。定位台312顶部xoy平面内设置有刻度线313,通过刻度线313读取激光光斑的准确位置。

8、方形螺母32置于定位上底座31内部,方形螺母32钻有轴向螺纹通孔320,螺杆30与方形螺母32通过螺纹传动;方形螺母32顶部开有圆孔321,圆孔321内制有螺纹。

9、活动钳口33置于定位上底座31的矩形槽中,其上方制有直径为13.5mm的通孔331,通过紧固螺丝34实现和方形螺母32的固定连接,设有夹持台330用于夹持工件。

10、螺杆30置于定位上底座31的下部,螺杆主体301制有外螺纹,通过定位上底座31下部两个圆孔310实现与定位上底座31的紧密连接,通过方形螺母32底部圆孔320的内螺纹实现和方形螺母32的紧密连接,通过调整螺杆头300控制活动钳口33横向移动。

11、紧固螺丝34开有一字槽340,与活动钳口33上方通孔331和方形螺母32顶部圆孔321内螺纹配合。

12、激光显示卡4置于定位台312上,能够使人眼识别不到的波长为914nm的激光显示出光斑。调整定位台312的z轴坐标,利用凸透镜成像原理,获取多组不同位置处激光光斑圆心坐标。

13、有益效果:

14、1、本发明设计一种偏振激光无损检测辅助定位装置,主要包括定位下装置、定位上装置两部分。通过定位下装置2个横向定位臂,能够实现定位下装置与偏振激光系统的准确可靠固定。利用定位下装置的楔形槽与定位上装置的楔形块,能够实现定位上装置与定位装置的高效对位。设计巧妙、结构简单,降低了生产复杂度和制造成本;

15、2、在激光定位时,利用激光显示卡实现了波长为913nm的激光光斑的可视化。利用本技术定位上装置激光定位台上的刻度,能够准确的获取光斑位置坐标。创新性提出的利用凸透镜成像原理来多次确定激光光斑坐标的定位方法,将激光光斑的定位精度提高了几个数量级,进而大幅度提高了后续工件损伤的检测精度;

16、3、在检测工件损伤时,将本技术的定位上装置拆卸,利用活动钳口能够紧固的夹持工件。定位下装置与定位上装置的配合关系使定位上装置记忆了激光的定位坐标,不仅避免了重复定位激光的操作,使得工作效率成倍提高,而且降低了偏振激光无损检测平台的系统误差,提高了工件损伤的检测精度。尤其在检测多个工件时,本发明将使偏振激光无损检测系统的检测效率和检测精度得到更大提升。

- 还没有人留言评论。精彩留言会获得点赞!