用于插损测试的测试板及测试方法与流程

本技术涉及pcb(printed circuit board,印制线路板),特别是涉及用于插损测试的测试板及测试方法。

背景技术:

1、在高速信号传输过程中,随着时钟频率不断增加,信号的传输速率不断提升,脉冲信号上升/下降沿越发陡峭,电路对噪声的容忍度大大下降,导致信号的波形发生畸变,当接收端接收到信号时,可能已无法正确判断发送器的输出信号,从而出现信号畸变的问题。高速印制板作为高速互联系统的硬件载体,其自身性能直接影响后续使用过程中信号传输的完整性,因此需要对高速印制板进行信号完整性测试。当信号的传输频率达到ghz以上时,传统的时域阻抗测试就无法全面有效地评价印制电路板在电性能上的表现,需要基于频域法使用矢量网络分析仪对印制电路板进行插入损耗测试。矢量网络分析仪是一种采用电磁波能量的测试仪器,能够准确测量高频信号的入射能量、发射能量和传输能量;插入损耗测试简称插损测试,其结果使用s21表示,在信号传输过程中,s21通常定义为输出端接口所接收到的功率n1和输入端口的源功率m2之比。基于矢量网络分析仪的插损测试具有较高的测试精确度和稳定性,适用于高速印制板的应用场景,是信号完整性的重要表征手段之一。

2、相关技术中插损测试的方法包括频域法、短脉冲传输法、单端tdr差分插入损耗法等。其中,单端tdr差分插入损耗法测试效率较高,但测试精度较差、适用范围单一,仅适用于10ghz以下频率信号损耗测试;短脉冲传输法测试频率可达20ghz,但测试流程复杂,效率较低;频域法通过设置矢量网络分析仪的s参数,能够直接读取插入损耗值s21,其测试流程方便快捷,通过自校准保证精度,是目前使用范围比较广的插损测试方法。

3、然而,目前没有专用于上述频域法的测试板,常规的测试板其自身存在噪声,使得频域法无法准确有效地监控高速印制板设计、板材选择以及制程能力对印制板电性能产生的影响,无法准确评价高速印制板信号完整性,无法直接应用于生产及检测。

技术实现思路

1、基于此,有必要针对常规测试板无法适配频域法测试的问题,提供一种用于插损测试的测试板及测试方法。

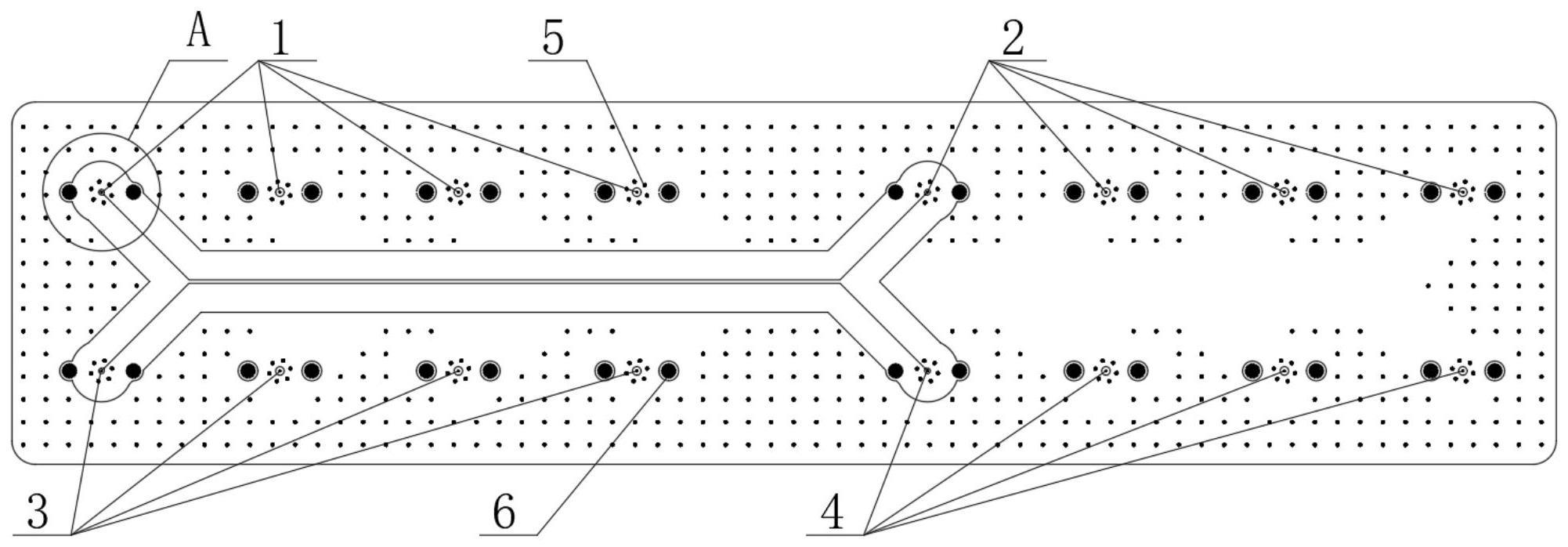

2、一种用于插损测试的测试板,所述测试板包括至少一层信号层,以及表层,所述每层信号层沿其层叠方向的相邻上下层均为电地层,所述表层设置有至少一组焊盘组,所述焊盘组与所述信号层一一对应,对于每层信号层,与其相应的焊盘组通过测试孔连接,所述每层信号层布置有至少一组差分线,每组差分线包括第一信号线,以及沿差分线长度方向与第一信号线对称布置的第二信号线,所述第一信号线以与差分线长度方向呈45°角的方向由对应的测试孔引出。

3、在其中一个实施例中,所述第一信号线包括沿其长度方向依次连接的第一线段、第二线段与第三线段,所述第二信号线包括沿其长度方向依次连接的第四线段、第五线段与第六线段,所述第二线段与所述第五线段均平行于所述差分线的长度方向。

4、在其中一个实施例中,对于表层,设有多个与位于内层的信号层对应的测试区,每组差分线对应连接一个所述测试区,所述测试区包括:第一测试孔、第二测试孔、第三测试孔、第四测试孔、第一焊盘、第二焊盘、第三焊盘与第四焊盘;

5、在其中一个实施例中,所述第一测试孔,其一端与所述第一焊盘连接,其另一端与所述第一线段的对应端连接;所述第二测试孔,其一端与所述第二焊盘连接,其另一端与所述第三线段的对应端连接;所述第三测试孔,其一端与所述第三焊盘连接,其另一端与所述第四线段的对应端连接;所述第四测试孔,其一端与所述第四焊盘连接,其另一端与所述第六线段的对应端连接。

6、在其中一个实施例中,同一测试区内,所述第三测试孔位于所述第一测试孔的正下方,所述第一测试孔中心与所述第三测试孔中心沿竖直方向的直线距离为20mm;

7、在其中一个实施例中,所述第四测试孔位于所述第二测试孔的正下方,所述第二测试孔中心与所述第四测试孔中心沿竖直方向的直线距离为20mm。

8、在其中一个实施例中,对于表层,一个测试区内第一测试孔中心与另一相邻测试区内的第一测试孔中心沿水平方向的直线距离为20mm。

9、在其中一个实施例中,所述测试孔采用背钻工艺,背钻不可贯穿层即为该测试孔对应的差分线所在信号层,所述测试孔的孔径为0.3mm,环宽为0.15mm,所述背钻孔的孔径为0.5mm。

10、在其中一个实施例中,所述每层信号层的走线位置大铜皮挖空,挖空间距不小于3.1mm。

11、在其中一个实施例中,每个测试孔的周围沿圆周均匀布置有数个屏蔽孔,同时该测试孔的左右两侧设置有沿水平方向对称分布的安装孔,所述安装孔的孔径为1.6mm,所述安装孔中心与对应的测试孔中心之间的直线距离为3.58mm,所述屏蔽孔为导通孔,所述屏蔽孔的孔径为0.45mm,所述屏蔽孔中心与对应的测试孔中心的直线距离为1.2mm。通过在测试孔与差分线四周设置屏蔽孔,当信号沿着差分线传输时,在差分线和电地层的槽缝中的能量会通过电磁耦合传播到差分线两侧的电地层中,随后再从高速印制板的边缘反射回来,从而引起电地层波导谐振,导致能量损耗及信号衰减,屏蔽孔能够消除这种波导谐振现象,减小信号损耗,降低测试条自身设计对信号完整性评估的影响。

12、在其中一个实施例中,所述每层电地层在测试孔位置与安装孔位置设置隔离,每个测试孔的隔离环宽为0.225mm,每个安装孔的隔离环宽为0.3mm。电地层采用覆铜设计,当电地层存在线路不连续的位置时,回流信号必须绕过不完整的位置才能回到原端,由此带来了反射、串扰、能量损耗、信号衰减等信号完整性问题,大面积的覆铜设计能够有效保证电地层信号返回线路的连续性,从而能够有效规避电地层对信号完整性评估的影响。

13、根据本技术的第二方面,还提出一种用于插损测试的测试方法,利用上述的测试板,所述测试方法包括:

14、准备工作,准备测试仪器、多种尺寸规格的所述测试板,不同尺寸规格的测试板的层数与板宽相同,不同尺寸规格的测试板的板长不同,不同尺寸规格的测试板的差分线线长不同;

15、所述测试板随所要评估的高速印制板的制作流程进行加工制作;

16、制作测试条,所述测试条包括两张沿所述差分线长度方向拼接的不同尺寸规格的所述测试板,所述测试条旋转5°-10°进行拼板;

17、所述测试条上未布线区域均设置屏蔽孔,所述屏蔽孔的孔径为0.45mm,相邻两个屏蔽孔的孔节距2.54mm,屏蔽孔在表层的对应位置铺设方形铜块,所述方形铜块的尺寸为1mm*1mm;

18、进行测试,测试仪器采用矢量网络分析仪,根据测试需求选择相应频段的矢量网络分析仪测试频域损耗s参数,将矢量网络分析仪的测试探头接触测试条表层的焊盘组,从而通过测试孔导通连接至相应信号层的差分线,随后通过矢量网络分析仪读取各组差分线对应的插入损耗值s21,对测试条同一层数的不同线长的差分线长度作差并取绝对值,得到第一差值a,对测试条同一层数的不同线长的差分线对应的损耗值s21作差并取绝对值,得到第二差值b,将所述第二差值b除以第一差值a,从而得到所述测试条的差分线单位线长的信号损失。

19、上述一种用于插损测试的测试板,通过对测试板的线路图形进行优化设计,使其适用于频域法的测试环境,从而提升频域法评价结果的可靠性,以监控高速印制板设计、板材选型以及制程波动等对高速印制板成品电性能带来的影响,匹配后端客户的应用需求;能够规避自身的噪声因子对高速印制板信号完整性评价的影响,确保频域法测试能够精确有效地监控高速印制板设计、板材选择以及制程能力对高速印制板电性能的影响,从而提高频域法测试结果的精度和准确性;差分线以45°角方向从测试孔引出,45°的斜角拐弯能够减小差分线的不连续性及干扰,提高差分线传输信号的均匀性,保护差分线的阻抗连续性不被破坏,从而提高差分信号的传输质量,降低其自身原因导致的信号损耗。

20、上述一种用于插损测试的测试方法,从测试条的差分线布置、走线方式、叠层结构、电地层、屏蔽孔、拼板方式等因素考虑,结合频域法的测试特点,提供一种测试条,该测试条的加工工艺与所要测试的高速印制板的加工工艺一致,从而能够有效规避噪声因子对测试条信号完整性评估的影响,以确保该测试条能够精确有效地监控印制板设计、板材选择以及制程能力对对应的高速印制板电性能产生的影响,是高速印制板信号完整性评价的关键一环;在高速印制板的使用场景中,若差分线沿玻纤方向水平布线,由于玻纤和树脂的介电常数差异,差分线的正负端感受到的介电常数不一致,导致信号线间的传输速率的不同,从而产生信号偏移,严重时引起谐振,将差分线走线与玻纤方向呈5°-10°布置时,信号线间的玻纤效应将达到平均,可以有效避免玻纤效应对信号完整性评估的影响。

- 还没有人留言评论。精彩留言会获得点赞!