一种基于机器视觉的铝型材生产缺陷分析处理方法与流程

本发明涉及铝型材生产缺陷分析,具体而言,涉及一种基于机器视觉的铝型材生产缺陷分析处理方法。

背景技术:

1、铝型材多作为生产散热结构物品的原材料,而管式铝型散热器在日常生活中最为常见,它在吸收、传导和散发热量方面发挥着关键作用,提高了设备的效率和稳定性,降低了设备损坏风险,因此,为了保障管式铝型散热器的散热效果,需要对管式铝型散热器的生产缺陷进行分析。

2、现有的管式铝型散热器的生产方式主要包括铸造和模具两种方式,其中模具生产主要通过表观层面和尺寸层面进行生产缺陷分析,很显然,这种分析方式还存在以下几个方面的问题:1、对于表观层面仅判断表面涂层是否完整,未对涂层的均匀度进行深度分析,从而导致因涂层厚度不均匀而带来的产品的外观质量、耐腐蚀性能和涂层耐久性等方面的负面影响,同时未对内部结构中的气孔情况和杂质情况进行分析,无法提高管式铝型散热器的结构缺陷度分析的覆盖面。

3、2、对于尺寸层面仅判断尺寸大小是否符合以及尺寸是否残缺,未对管式铝型散热器中散热片的间距情况和角度偏差情况进行深度分析,从而导致因尺寸不合格而带来的安装问题,增加了管式铝型散热器的生产成本和安装损失,同时降低了管式铝型散热器的尺寸缺陷度判断的准确性。

4、3、对于性能测试层面,当前仅进行管式铝型散热器的整体结构性能测试,未对每个散热片逐一排查,从而无法保障管式铝型散热器的隐患排查的精准性,降低了管式铝型散热器的性能缺陷度评估数据的参考性,同时无法保障后续使用时散热性能的稳定性。

技术实现思路

1、鉴于此,为解决上述背景技术中所提出的问题,现提出一种基于机器视觉的铝型材生产缺陷分析处理方法。

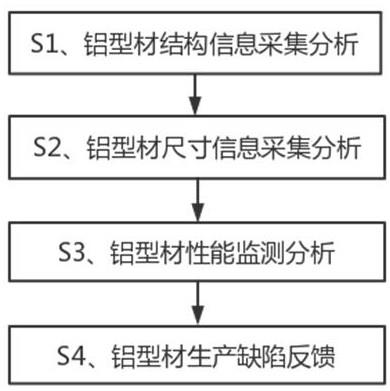

2、本发明的目的可以通过以下技术方案实现:本发明提供一种基于机器视觉的铝型材生产缺陷分析处理方法,包括以下步骤:s1、铝型材结构信息采集分析:对目标生产批次中各管式铝型散热器的外部结构和内部结构分别进行图像采集,得到图像信息,并采集各管式铝型散热器中各组成散热片的表面各采样点的涂层厚度,从而分析目标生产批次中管式铝型散热器的结构缺陷度。

3、s2、铝型材尺寸信息采集分析:采集各管式铝型散热器的整体图像和端面图像,从而分析目标生产批次中管式铝型散热器的尺寸缺陷度。

4、s3、铝型材性能监测分析:对各管式铝型散热器进行硬度性能和散热性能测试,并监测测试的表观图像和散热信息,从而分析目标生产批次中管式铝型散热器的性能缺陷度。

5、s4、铝型材生产缺陷反馈:若目标生产批次中管式铝型散热器的结构缺陷度或者尺寸缺陷度或者性能缺陷度达到其设定值时,则判定目标生产批次的管式铝型散热器的质量不合格,同时进行生产缺陷反馈。

6、具体地,所述图像信息包括外部结构图像信息和内部结构图像信息。其中,外部结构图像信息包括各管式铝型散热器中各组成散热片的表面凹陷处数目、各凹陷处对应的凹陷体积以及表面划痕处数目和各划痕处对应的划痕长度。

7、内部结构图像信息包括各管式铝型散热器中各组成散热片的内部气孔处数目、各气孔处对应的气孔面积以及内部杂质处数目和各杂质处对应的杂质面积。

8、具体地,所述分析目标生产批次中管式铝型散热器的结构缺陷度,具体分析过程为:a1、从外部结构图像信息中提取各管式铝型散热器中各组成散热片的表面凹陷处数目和各凹陷处对应的凹陷体积,并分别记为和,其中,表示管式铝型散热器编号,,表示散热片编号,,表示凹陷处编号,。

9、a2、计算各管式铝型散热器的凹陷度,,其中,和分别表示设定参照的凹陷处总数目和凹陷总体积,和分别表示设定的凹陷处总数目和凹陷总体积对应凹陷度评估占比权重,表示自然常数。

10、a3、从外部结构图像信息中提取各管式铝型散热器中各组成散热片的表面划痕处数目和各划痕处对应的划痕长度,并按照各管式铝型散热器的凹陷度的分析方式同理分析各管式铝型散热器的划痕度。

11、a4、根据各管式铝型散热器中各组成散热片的表面各采样点的涂层厚度,计算各管式铝型散热器的涂层均匀度。

12、a5、计算各管式铝型散热器对应外部结构缺陷度,,其中,和分别表示设定的凹陷评估、划痕评估和涂层均匀评估对应外部结构缺陷度评估占比权重。

13、a6、从内部结构图像信息中提取各管式铝型散热器中各组成散热片的内部气孔处数目、各气孔处对应的气孔面积以及内部杂质处数目和各杂质处对应的杂质面积,按照各管式铝型散热器对应外部结构缺陷度的分析方式同理分析各管式铝型散热器对应内部结构缺陷度。

14、a7、计算各管式铝型散热器的结构缺陷度,,其中,和分别表示设定的外部结构缺陷评估和内部结构缺陷评估对应结构缺陷度评估占比权重。

15、a8、从各管式铝型散热器的结构缺陷度中提取最大结构缺陷度,并将最大结构缺陷度作为目标生产批次中管式铝型散热器的结构缺陷度。

16、具体地,所述分析目标生产批次中管式铝型散热器的尺寸缺陷度,具体分析过程为:b1、根据各管式铝型散热器的整体图像,分析管式铝型散热器对应散热片的间距均匀度。

17、b2、根据各管式铝型散热器的端面图像,分析管式铝型散热器对应散热片的角度缺陷度。

18、b3、计算目标生产批次中管式铝型散热器的尺寸缺陷度,,其中,和分别表示设定的间距均匀评估和角度缺陷评估对应尺寸缺陷度评估占比权重。

19、具体地,所述分析管式铝型散热器对应散热片的间距均匀度,具体分析过程为:c1、从各管式铝型散热器的整体图像中随机定位出一个散热片,将该散热片记为目标散热片,将其他各散热片按照顺时针方向依次进行排序,并记为各参照散热片。

20、c2、在各管式铝型散热器的目标散热片中从上往下依次布设各监测点,记为各目标散热点,将各目标散热点映射至各参照散热片,得到各参照散热片中各目标散热点对应的映射点,进而获取各管式铝型散热器的目标散热片中各目标散热点与各参照散热片中各目标散热点对应的映射点之间的距离,记为,其中,表示参照散热片的编号,,表示映射点的编号,。

21、c3、计算管式铝型散热器对应散热片的间距均匀度,,其中,表示管式铝型散热器数目,和分别表示设定参照的水平方向的间距偏差和竖直方向的间距偏差,表示第个参照散热片,表示第个映射点。

22、具体地,所述分析管式铝型散热器对应散热片的角度缺陷度,具体分析过程为:d1、从各管式铝型散热器的端面图像中定位出各管式铝型散热器中各散热片端面的中心点位置和各管式铝型散热器的端面圆心点位置。

23、d2、以中心点为基点作中心线,并将中心线连接圆心点,从而得到各管式铝型散热器中各散热片对应的圆心角,记为。

24、d3、计算各管式铝型散热器对应散热片的角度缺陷度,,其中,和分别表示设定参照的圆心角和圆心角总偏差。

25、d4、若某管式铝型散热器对应散热片的角度缺陷度大于或者等于设定值,则判定该管式铝型散热器为异常散热器,统计目标生产批次中异常散热器数目,记为。

26、d5、从各管式铝型散热器对应散热片的角度缺陷度提取最大值,记为。

27、d6、计算管式铝型散热器对应散热片的角度缺陷度,,其中,和分别表示设定参照的异常散热器数目占比和角度缺陷度,和分别表示设定的异常散热器数目占比和角度缺陷度偏差对应角度缺陷度评估占比权重。

28、具体地,所述散热信息是指各管式铝型散热器中各散热片从额定承载温度降至初始温度对应的时长。

29、具体地,所述分析目标生产批次中管式铝型散热器的性能缺陷度,具体分析过程为:e1、从表观图像中定位出各管式铝型散热器中各散热片在额定承受强度下的各压痕深度和各压痕轮廓面积,并从中分别提取最大值,得到各管式铝型散热器中各散热片的最大压痕深度和最大压痕轮廓面积,分别记为和。

30、e2、从云数据库中提取管式铝型散热器中散热片的基准轮廓面积,记为。

31、e3、计算各管式铝型散热器对应硬度性能缺陷度,,其中,表示设定参照的压痕深度,表示设定参照的总压痕轮廓面积占比。

32、e4、从散热信息中提取各管式铝型散热器中各散热片从额定承载温度降至初始温度对应的时长,并记为各管式铝型散热器中各散热片的降温时长,计算各管式铝型散热器对应散热性能缺陷度。

33、e5、计算目标生产批次中管式铝型散热器的性能缺陷度,,其中,和分别表示设定的硬度性能缺陷评估和散热性能缺陷评估对应性能缺陷度评估占比权重。

34、具体地,所述计算各管式铝型散热器对应散热性能缺陷度,具体计算过程为:f1、若某管式铝型散热器中某散热片的降温时长小于或者等于设定值,则判定该散热片为正常散热片,统计各管式铝型散热器中正常散热片数目,记为。

35、f2、从各管式铝型散热器中各散热片的降温时长中提取最大值和最小值,并分别记为和。

36、f3、计算各管式铝型散热器对应散热性能缺陷度,,其中,表示散热片的数目,表示设定参照的正常散热片数目占比,和分别表示设定的正常散热片数目占比和降温时长极值差对应散热性能缺陷度评估占比权重。

37、相较于现有技术,本发明的实施例至少具有如下优点或有益效果:(1)本发明通过分析管式铝型散热器的结构缺陷度、尺寸缺陷度和性能缺陷度,从而反馈目标生产批次的管式铝型散热器的质量合格情况,有效解决了当前通过表观层面和尺寸层面对管式铝型散热器的模具生产缺陷分析中存在的局限性问题,降低了管式铝型散热器的生产缺陷分析中存在的误差性,提高了生产缺陷分析的综合性和说服力,同时提高了管式铝型散热器的生产效率,并保证了产品质量的一致性。

38、(2)本发明通过管式铝型散热器的凹陷度、划痕度和涂层均匀度这三个维度进行外部缺陷度分析,同时通过从气孔、杂质等进行内部缺陷度分析,实现了管式铝型散热器结构从内至外的双重缺陷分析,提高了结构缺陷的排查力度,直观地展示了管式铝型散热器的结构缺陷情况,拓展了管式铝型散热器的结构缺陷度分析的覆盖面,同时提高了管式铝型散热器的结构缺陷度分析的可靠性。

39、(3)本发明通过计算管式铝型散热器对应散热片的间距均匀度和角度缺陷度,从而分析管式铝型散热器的尺寸缺陷度,从而保障了管式铝型散热器的尺寸合格性,降低了管式铝型散热器的生产成本和安装损失,同时提高了管式铝型散热器的尺寸缺陷度判断的准确性。

40、(4)本发明通过对各管式铝型散热器进行硬度性能和散热性能测试,并根据测试的表观图像和散热信息,分析硬度性能缺陷度和散热性能缺陷度,从而得到管式铝型散热器的性能缺陷度,实现了管式铝型散热器的性能缺陷度的多维度分析,提高了管式铝型散热器的隐患排查的精准性,同时提高了管式铝型散热器的性能缺陷度评估数据的参考性,保障了后续使用时散热性能的稳定性。

41、附图说明

42、为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

43、图1为本发明方法步骤流程示意图。

44、图2为本发明管式铝型散热器的端面示意图。

- 还没有人留言评论。精彩留言会获得点赞!