一种开放式固体燃料发热量的测量装置及方法

本发明属于发热量测量领域,特别涉及一种开放式固体燃料发热量的测量装置及方法。

背景技术:

1、以秸秆、花生壳、稻壳、木炭、煤炭、饲料、建材为例的固体燃料,发热量是其作为能源使用的最重要指标。

2、现有技术测量固体燃料的发热量时,通常采用氧弹量热仪,需先称量样品,绑定点火丝后放入氧弹中,往氧弹中过量高压氧气,然后通过点火丝和棉线点燃样品,样品燃烧释放热量,通过计量氧弹周围水的温升计算样品的发热量。氧弹量热仪测量原理简单,但氧弹内属于高压环境,对操作环境要求高,一般在实验室内进行。

3、目前有不少对发热量测量的氧弹量热仪进行了改进,如公开号为cn 109270119a的专利公开说明书公开了一种煤粉发热量的测量系统,其测量实现了在线测量的基础,但是气体从顶部流入燃烧室时存在吹散煤粉的影响,且在计算外筒散失环境的能量时,外筒与环境的对流换热系数及辐射换热参数难以确定,且在环境变化时会增加发热量误差,因此在计算时对外界环境要求高。

4、同时,传统的氧弹量热仪点火采用点火丝的方式,每次测量需要更换,操作繁琐,而激光具有定向、非接触、功率密度高、便于控制等优点。激光点火避免了与固体燃料表面的直接接触,能在很短的时间内点燃样品。如公开号为cn113189140a的中国专利公开了基于壁温监测氧弹装置的发热量检测方法及自动检测系统,方法包括:步骤1.装样放入罐体中;步骤2.打开进气阀和出气阀,通入氧气,吹扫一段时间;步骤3.关闭出气阀以一定速度充入氧气,直至罐体内压力达到预定值,关闭进气阀;步骤4.采用多个室温传感器获取测点温度并取算术平均输出为室温tr;采用多个罐温传感器获取测点温度并取算术平均输出为罐温tp;采用多个燃温传感器获取测点温度并取算术平均输出为实时燃温tc;步骤5.开启激光光源向样品发射激光进行点火;步骤6.待燃温tc下降并低于最高燃温一定值时,生成燃温变化曲线,计算发热量;步骤7.打开出气阀,放气至常压;步骤8.打开进气阀,吹扫至罐温恢复到接近tp。

5、因此,如何降低环境要求且可以保证测量准确性的发热量测量方法是目前本领域的研究热点。

技术实现思路

1、本发明的目的在于提供一种开放式固体发热量测量装置及方法,避免了氧弹的高压环境的限制和减少了对外界环境的要求,且发热量测量具有较高的准确性。

2、本发明提供如下技术方案:

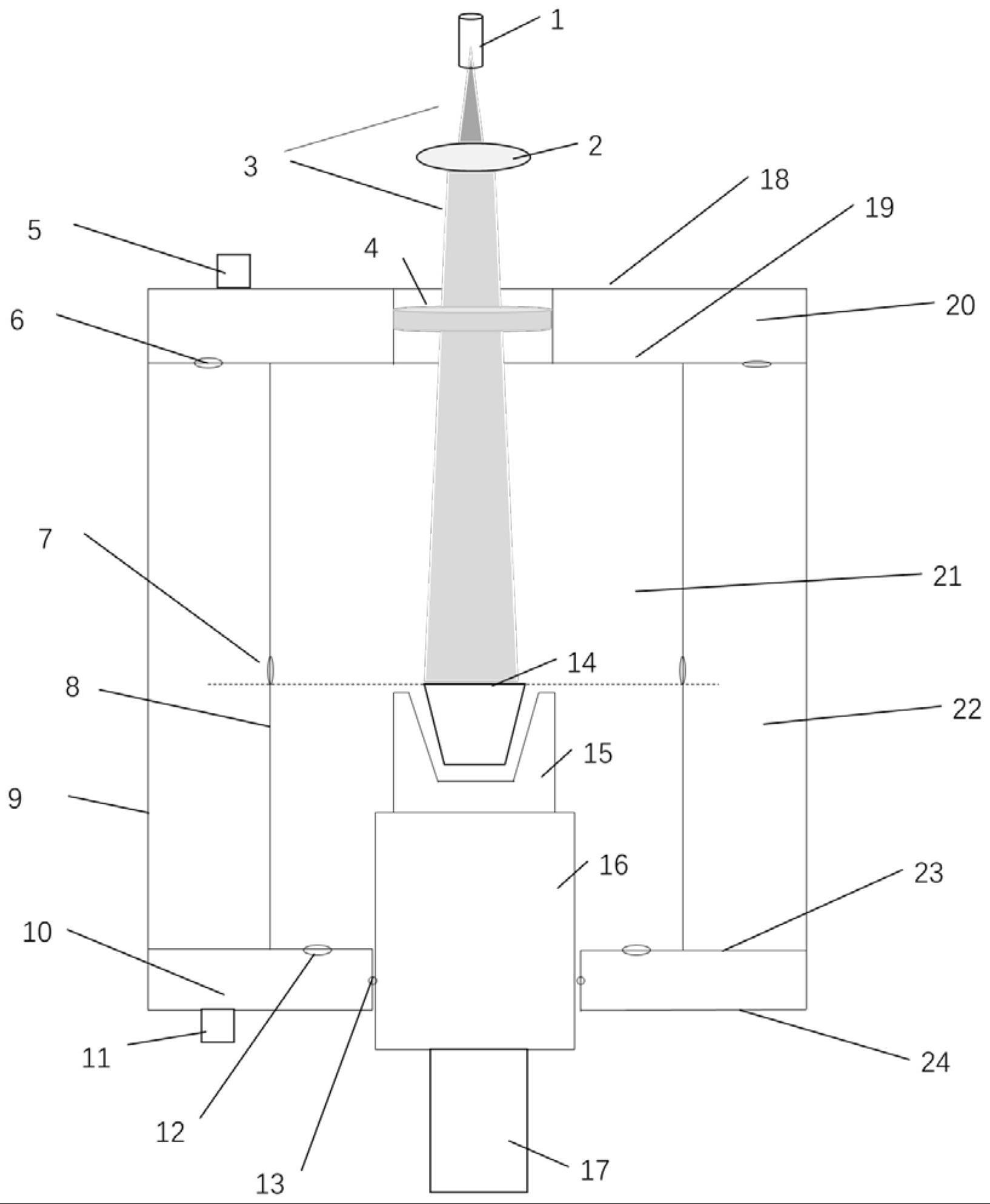

3、一种开放式固体燃料发热量的测量装置,所述测量装置包括:

4、激光点火单元,用于定向快速点燃发热量测量腔体中的固体燃料;

5、发热量测量腔体,从内至外依次包括内筒和外筒,组成用于固体燃料燃烧的燃烧室;

6、样品装载结构,将固体燃料送入发热量测量腔体的燃烧室;

7、数据处理单元,采集固体燃料燃烧的温度和氧气流量数据,计算固体燃料的发热量。

8、所述激光点火单元包括激光器、扩束镜,激光器发出的激光光束经过扩束镜放大直径后照射到固体燃料的表面。

9、进一步地,采用高功率激光器,透过扩束镜放大激光光束直径,使得激光可以完全覆盖固体燃料表面,加热使其表面温度在10s内达到800-1200度后,固体燃料被点燃后激光停止照射。

10、所述发热量测量腔体从上至下依次包括上壁面、用于连接内筒和外筒的上连接板、内筒和外筒组成的燃烧室、用于连接内筒和外筒的下连接板和下壁面;所述上壁面上设有第一进气孔,所述上连接板上设有第二进气孔,所述内筒上设有第三进气孔,氧气依次经过第一进气孔、第二进气孔和第三进气孔进入燃烧室;所述下连接板上设有第一出气孔,所述下壁面设有第二出气孔,固体燃料燃烧后的气体经第一出气孔和第二出气孔排出燃烧室。

11、进一步地,所述上连接板上均匀设有多个气孔作为第二进气孔,气孔数量大于等于2;所述的下连接板圆周均匀设有多个气孔作为第一出气孔,气孔数量大于等于2;上连接板和下连接板的气孔分别对应内外筒夹层、内筒内的燃烧室;所述的内筒中间位置均匀开设多个气孔作为第三进气孔,气孔数量大于等于2。

12、在上连接板、下连接板、内筒开多个气孔,数量大于等于2,是为了让氧气能够均匀进入和排出燃烧室

13、所述样品装载结构从上到下依次为坩埚、坩埚托盘、连接柱、伸缩推杆,所述固体燃料放置在坩埚上。

14、具体地,将装载固体燃烧样品的坩埚送入发热量测量腔体,并在测量结束后脱离发热量测量腔体,清扫灰烬后以备下一次测量。

15、进一步地,所述坩埚在内筒的放置位置为:坩埚上表面在内筒的第三进气孔之下或相切。

16、进一步地,在发热量测量腔体的进口和出口、内筒的壁面、外筒的壁面、坩埚托盘处布设温度传感器,在氧气进口处设氧气流量传感器。

17、进一步地,所述内筒和外筒之间的夹层厚度大于等于2mm且小于等于20mm,所述内筒和外筒的厚度均小于等于10mm。

18、进一步地,所述的内筒、外筒、坩埚、坩埚托盘,采用导热系数大于40w/(m·k)的材料,包括但不限于铝、铁、铜及其合金;所述的上壁面、上连接板、下连接板、下壁面、连接柱,采用导热系数小于2w/(m·k)的材料,包括但不限于聚四氟乙烯、聚酰亚胺。

19、对于内筒、外筒材料的选择,是为了隔绝内筒和外筒的连接处导热,是为了构建更准确的发热量计算模型;连接柱的材料选择,是为了壁面热量通过底部连接柱向外散失。

20、本发明还提供了一种采用上述开放式固体燃料发热量测量装置的测量方法,所述测量方法包括以下步骤:

21、s1、称量一定质量的固体燃料样品,将装载样品的坩埚放置坩埚托盘上,通过伸缩推杆送入发热量测量腔体中;

22、s2、通入氧气,依次经过上连接板的第一进气孔和内筒的第二进气孔到达坩埚的上表面;激光器发出的激光光束经过扩束镜放大直径后照射到固体燃料表面,点燃样品后停止照射;

23、s3、采集进气温度、出气温度、内筒温度、外筒温度、坩埚托盘温度,以及进口处的氧气流量数据,计算固体燃料的发热量。

24、进一步地,在步骤s1中,伸缩推杆将装载样品的坩埚送入发热量测量腔体,位置为坩埚上表面在内筒气孔之下或相切,氧气穿过内筒气孔可以直达坩埚上表面,促进固体燃料的燃烧,减少氧气的用量。

25、进一步地,在步骤s3中,温度数据和氧气流量数据的时间分辨率,应小于10s,即最多每10s需要测得各测量的温度数据和氧气流量数据。

26、所述固体燃料的计算方式为:

27、q=a+b+c+d+e

28、其中,q为固体燃料发热量、a为气体带走的能量、b为内筒传递给外筒的能量、c为坩埚托盘增加的内能、d为内筒增加的内能、e为外筒增加的内能;分别由以下公式来计算

29、

30、

31、

32、

33、

34、上述中,除温度t、时间t和氧气流量qoxy外,其余是常量,其中t0是激光点燃的时刻,t是测量结束的时刻。其中,ρoxy是氧气的密度,cp是氧气的定压比热容,λ是夹层的导热系数,l是夹层的长度,ρfin、cfin、vfin是坩埚托盘的密度、比热容、体积;ρinshell、cinshell、vinshell是内筒的密度、比热容、体积;ρoutshell、coutshell、voutshell是外筒的密度、比热容、体积。

35、各部分能量为:

36、

37、

38、

39、

40、

41、其中各部分系数ka、kb、kc、kd、ke属于发热量测量腔体的固定参数,应该通过前期标定获得。

42、所述公式中的t0是激光点燃样品的时刻,此时激光也停止照射;t是样品发热量测量结束的时刻,为样品完全燃烧后的时刻,可以继续测量一段时间。

43、所述前期标定,采用包括但不限于苯甲酸的燃烧热标准物质,通过前期多次实验数据,通过最小二乘法拟合得出ka、kb、kc、kd、ke,在拟合出系数ka、kb、kc、kd、ke后,仍需验证,验证确定发热量误差在合理范围后,则说明发热量计算拟合模型的系数值ka、kb、kc、kd、ke可行。

44、进一步地,所述固体燃料的计算方式为:

45、

46、其中,tout、tin、tinshell、tinshell分别为实时的出气温度、进气温度、外筒壁面温度、内筒壁面温度,为坩埚托盘t时刻和t0时刻的温度,为内筒壁面t时刻和t0时刻的温度,为内筒壁面t时刻和t0时刻的温度,t0是激光点燃的时刻,t是测量结束的时刻,ka、kb、kc、kd、ke属于发热量测量腔体的固定参数,qoxy为氧气流量。

47、因此,在测量过程中,通过测量各测点的温度数据和氧气流量数据,便可以得到煤粉的发热量。

48、通过一种开放式固体燃料发热量的测量装置来实现对样品发热量的测量,避免了氧弹的高压环境的限制,利用激光点火提高了自动化水平,并构建了基于该开放式固体计算模型提高了计算准确性。

49、与现有技术相比,本发明提供的开放式的常压测量方法,避免了传统量热仪测量时的高压环境,且通过构建该方法的发热量计算模型,提高了发热量测量精度。

- 还没有人留言评论。精彩留言会获得点赞!