一种风洞烧蚀试验模型的制作方法

本发明涉及风洞试验,更具体的是涉及风洞烧蚀试验模型。

背景技术:

1、激光具有方向集中、能量密度大、传输速度快的特点,在现代航空航天工业中发挥越来越大的作用。激光传输受大气环境影响较大,传输效率除自然现象(雨、雾等)影响外,还受空气密度分布影响。当激光穿过密度分布不均匀的空气时,如高速飞行器周围流场,由于折射率在空间和时间上随机变化,引起光斑变形、辐照波动,激光的作用效果难以预料。在大气中,高速飞行器周围流场始终存在,随着飞行速度增加,飞行器周围流场因激波强度高,空气密度分布更加复杂。

2、随着激光技术成熟,高能激光应用到高速飞行器表面材料烧蚀,高速目标复杂的流动环境使得激光烧蚀行为更加复杂,给烧蚀效应评估带来了严峻的挑战。常用的激光烧蚀试验方法主要有外场飞行试验、地面风洞联合试验及试验室等效环境试验等。外场飞行试验费高,因此,针对不同飞行器的材料开展大量飞行试验不现实,不具备经济性。此外,通过外场飞行试验只能获得少量的烧蚀效应数据,无法全面地考核烧蚀性能指标。试验室环境下的激光烧蚀试验虽然成本较低,但是无法模拟来流作用下运动目标。因此,地面风洞联合试验成为研究高速飞行器表面材料激光烧蚀效应的主要方法之一。

3、公开号为cn115127770a,专利名称为“一种模拟气动烧蚀引射作用的风洞试验装置”的专利公开了如下内容:一种模拟气动烧蚀引射作用的风洞试验装置,包括:透气模型、模型底座、支杆、模型内腔隔板、密封垫、上下气路、拉紧螺钉、流量计、压力表和调压阀。模型、模型底座和模型内腔隔板共同形成模型上、下内腔,通过上、下气路分别进行供气。供气后模型内腔气体通过透气钢模型渗出模型表面,达到模拟烧蚀气体引射作用的目的。针对研究对象的实际烧蚀引射情况,可通过调整或改变气源气体成分、气源压力、流量、模型透气材料透气率、模型壁厚的方法,达到模拟整体或不同模型表面位置的烧蚀引射作用的目的。

4、但是上述专利公开的风洞烧蚀实验模型存在结构复杂不方便安装拆卸,且存在不同材料间的热传导干扰,不能准确真实模拟飞行器周围流场、材料受热状态,不能准确获取高能激光对材料的烧蚀过程数据。

技术实现思路

1、本发明的目的在于:为了解决上述技术问题,本发明提供一种风洞烧蚀试验模型。

2、本发明为了实现上述目的具体采用以下技术方案:

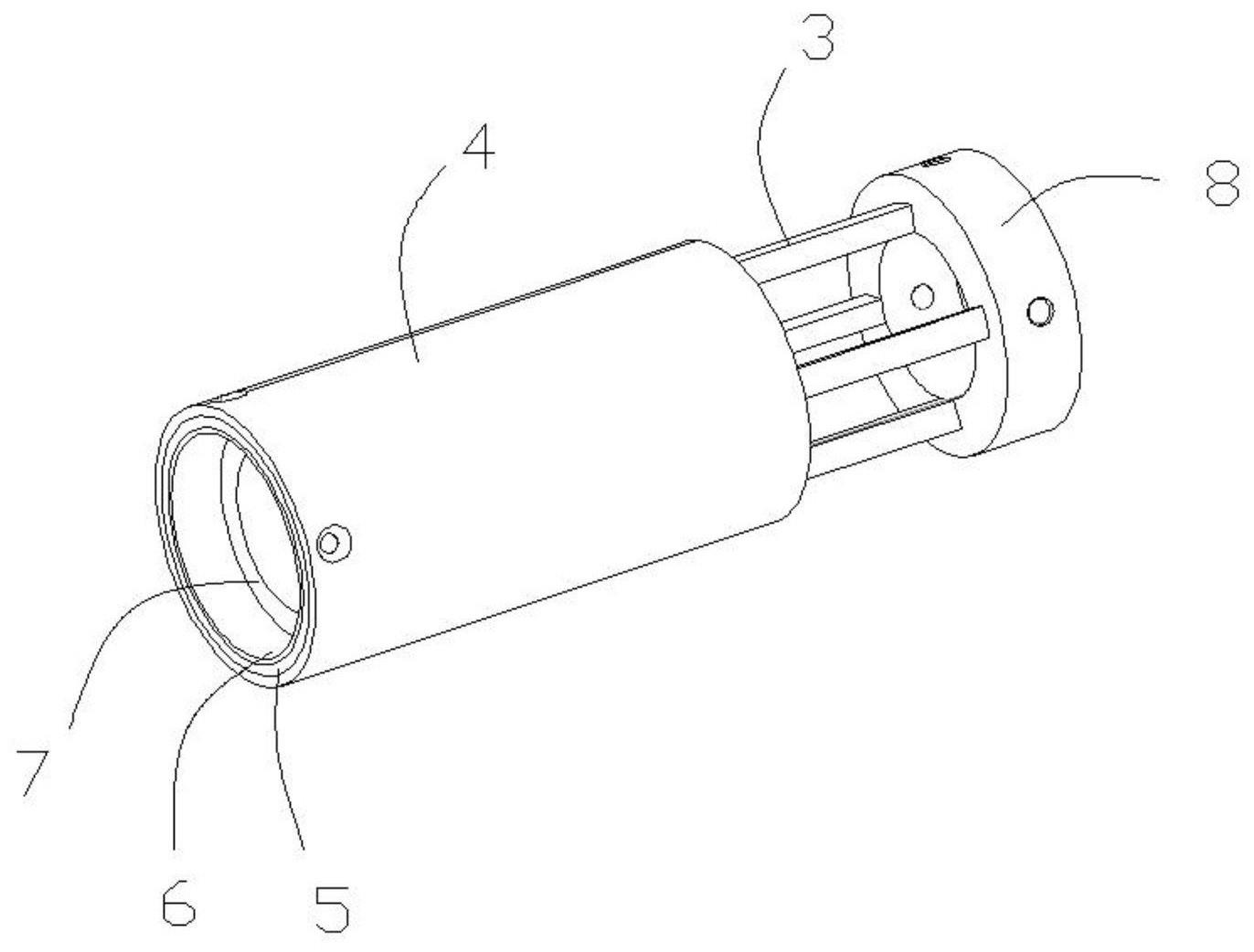

3、本发明提供一种风洞烧蚀试验模型,包括烧蚀模型主体,烧蚀模型主体包括依次可拆卸设置的烧蚀模型头部、测试部段以及烧蚀模型尾部,测试部段包括中部镂空的框架以及可拆卸的包裹在框架外部的飞机蒙皮,飞机蒙皮与框架之间设置有用于避免热传导干扰的隔热层,在飞机蒙皮内部安装多个温度传感器和应力传感器。

4、具体来说,本方案提供的风洞烧蚀试验模型的测试部位采用“框架+隔热层+飞机蒙皮”特殊结构。风洞烧蚀试验模型的外形为真实飞行器的等比例缩放外形,缩放比例根据风洞试验段尺寸确定。风洞烧蚀试验模型的非测试部段(烧蚀模型头部和烧蚀模型尾部)与常规风洞试验模型一样,主要模拟飞行器外型,产生相似流场环境。区别点在于测试部段。由于烧蚀模型头部、测试部段和烧蚀模型尾部三者之间通过可拆卸方式依次连接,具有安装和拆卸方便的优点,本方案中的测试部段包括框架、隔热层和飞机蒙皮,该结构具有如下优点:1)、能够模拟飞行器外形,保证流场相似;2)、框架可重复使用,安装不同厚度的飞机蒙皮,为风洞烧蚀试验提供烧蚀目标;3)、框架的镂空部位满足光线通过,避免框架烧蚀,保证模型强度;4)、设置隔热层隔离飞机蒙皮与其它部位的连接,避免不同材料间的热传导干扰。

5、根据烧蚀实验目标不同,可改变风洞烧蚀试验模型上的测试位置或设计多测试位置。可以在飞机蒙皮内部安装温度传感器和应力传感器,测量激光照射时,飞机蒙皮温度、应力随时间的变化。温度传感器上的温度信号和应力传感器上的应力信号可通过传感器线缆传输到风洞外的仪器上记录。

6、在一个实施方式中,框架包括连接成一体的前固定端、中部连接架以及后固定端,前固定端与烧蚀模型头部可拆卸连接,后固定端与烧蚀模型尾部可拆卸连接。

7、在一个实施方式中,前固定端为前端固定环,后固定端为后端固定环,前端固定环的轴线与后端固定环的轴线重合,中部连接架两端分别固定在前端固定环上和后端固定环上。

8、在一个实施方式中,中部连接架包括按圆周均布若干连接杆,各连接杆两端分别连接在前端固定环的端面上和后端固定环的端面上。

9、具体来说,公开了中部连接架的一种具体结构,连接杆的数量可以根据实际情况选择。

10、在一个实施方式中,前端固定环的外径小于后端固定环的外径,隔热层为环状隔热层,隔热层套设在前端固定环上,飞机蒙皮为筒状机构,飞机蒙皮套设在隔热层外部且向后端固定环方向延伸。

11、在一个实施方式中,前端固定环与述隔热层之间设置有厚度补偿层,飞机蒙皮、隔热层、厚度补偿层通过铆钉或螺钉锁紧在前端固定环上。

12、在一个实施方式中,前端固定环与后端固定环之间的半径差为厚度补偿层的厚度加上隔热层的厚度之和,飞机蒙皮的内径与后端固定环的外径相同。

13、在一个实施方式中,隔热层的轴向长度和厚度补偿层的轴向长度相同且二者两端对齐,隔热层的轴向长度和厚度补偿层的轴向长度均为飞机蒙皮的轴向长度的1/5~1/9。

14、具体来说,隔热层和厚度补偿层长度远小于蒙皮长度,隔热层和厚度补偿层位于飞机蒙皮内部的一端,飞机蒙皮内部其他位置没有隔热层和厚度补偿层,故飞机蒙皮内表面与中部连接架之间为存在空隙,能够起到隔离飞机蒙皮与其它部位的连接,避免不同材料间的热传导干扰。

15、在一个实施方式中,后端固定环的侧壁周向上均布有与烧蚀模型尾部锁紧的锁紧孔。

16、在一个实施方式中,飞机蒙皮的材料采用合金材料或对应飞行器的表面材料。

17、风洞烧蚀模型的组装过程如下:

18、根据目标飞行器和风洞试验段尺寸,确定风洞烧蚀试验模型的大小。根据风洞烧蚀试验目的确定飞行器的目标测试位置、蒙皮材质、厚度。风洞烧蚀试验模型加工完成后,在飞机蒙皮内表面粘贴温度传感器和应力传感器,各传感器线缆从风洞烧蚀试验模型尾部引出。风洞烧蚀试验模型组装完成后,可安装在风洞试验内开展烧蚀试验,模拟飞行表面材料在高速飞行过程中的烧蚀机理。

19、本发明的有益效果如下:

20、1、本发明设计合理,本发明提供的风洞烧蚀试验模型的测试部位采用“框架+隔热层+飞机蒙皮”特殊结构。风洞烧蚀试验模型的外形为真实飞行器的等比例缩放外形,缩放比例根据风洞试验段尺寸确定,能够模拟飞行器外形,保证流场相似;框架可重复使用,安装不同厚度的飞机蒙皮,为风洞烧蚀试验提供烧蚀目标;框架的镂空部位满足光线通过,避免框架烧蚀,保证模型强度;设置隔热层隔离飞机蒙皮与其它部位的连接,避免不同材料间的热传导干扰。

21、2、本发明基于风洞烧蚀试验模型开展试验,可获得流场环境下目标飞行器被高能激光烧蚀过程中的温度、应变、应力效应情况,为提高激光烧蚀效果和激光器选择经济性提供数据。

- 还没有人留言评论。精彩留言会获得点赞!