基于微纳结构和界面的主动式复合多传感器件及制备方法

本发明属于传感器,具体涉及基于微纳结构和界面的主动式复合多传感器件及制备方法。

背景技术:

1、为了适应穿戴式电子设备以及智能人机界面的发展趋势,人们提出了各种柔性传感器,用于检测人体以及温度、压力、应变等环境条件的物理信号变化。然而,传统传感器大多基于单一机制来检测某一种物理量,可检测的物理量参数的种类有限,并且需要供能单元持续为其供电。例如:传统的压阻式传感器只能检测外部静态压力,并需要外部电源辅助,限制了其在不同场景及长时间监测要求下的拓展应用。

2、此外,可穿戴传感器还应具有优异的柔韧性和高灵敏度,材料也应具有无毒以及成本相对低廉的特点。传统硅基电子具有物理刚性,并不能满足柔性化要求;而传统的柔性材料虽然可以提高传感器的柔性,但一定程度上限制了检测灵敏度。并且常见的pdms(聚二甲基硅氧烷)、pi(聚酰亚胺)等高分子材料透气性较低,无法生物降解,会对环境造成影响,也难以满足可穿戴电子设备的舒适性需求。

3、蚕丝蛋白作为一种被广泛应用和研究的天然聚合物,具有高机械强度和韧性;蚕丝蛋白与人体皮肤的保形性较好,具有生物相容性和可调节的降解性优势,并且其来源丰富和成本合理。更重要的是,蚕丝蛋白容易被化学修饰,具备由去离子水或有机溶剂加工成多种形式的能力,为其在柔性电子设备领域的应用研究奠定了基础。

4、因此,基于蚕丝蛋白实现一种多传感复合、主动式的高性能柔性传感器,具有重要意义。

技术实现思路

1、针对上述现有技术中的问题,本发明提供了基于微纳结构和界面的主动式复合多传感器件及制备方法,可以实现压力、温度、湿度的多传感参量的感知识别。

2、本发明所采用的技术方案如下:

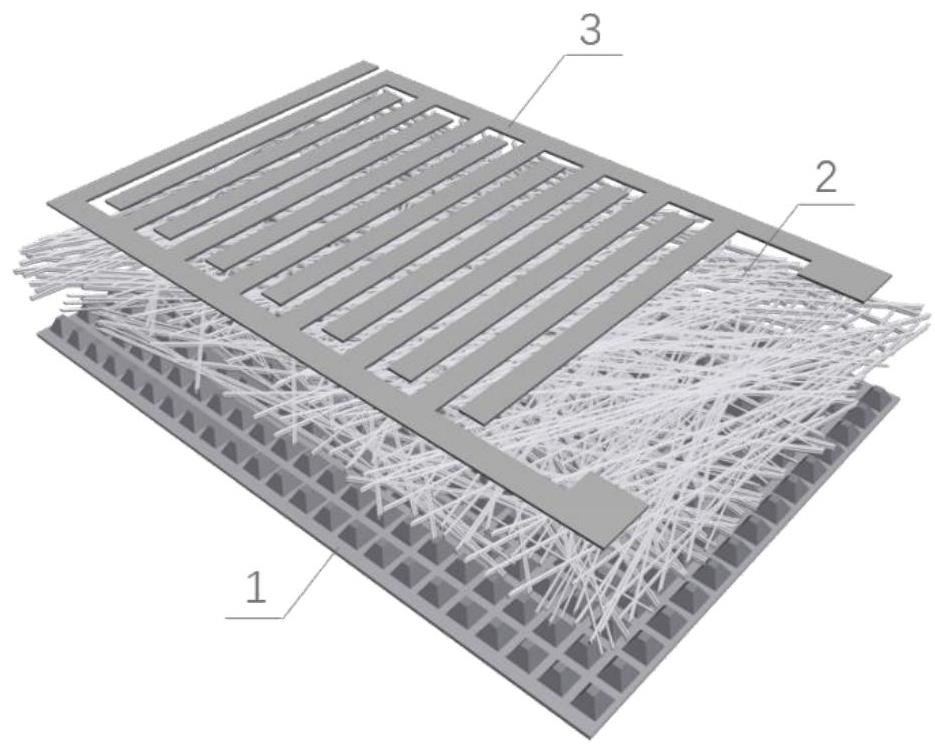

3、基于微纳结构和界面的主动式复合多传感器件,包括依次的表面微结构增敏电极层、致密纤维型功能层和叉指电极层;

4、所述表面微结构增敏电极层包括表面具有微纳结构的聚乙烯醇/蚕丝蛋白复合薄膜,以及喷涂在聚乙烯醇/蚕丝蛋白复合薄膜的微纳结构一面的金属电极层;其中,聚乙烯醇与蚕丝蛋白的质量比为x:(1-x),x=72%~90%;金属电极层朝向致密纤维型功能层一侧设置;

5、所述致密纤维型功能层为蚕丝蛋白/导电材料复合薄膜,蚕丝蛋白与导电材料的质量比为30:(1~4)。

6、进一步地,所述蚕丝蛋白/导电材料复合薄膜通过静电纺丝工艺制备,纺丝溶剂采用六氟异丙醇、甲酸或六氟丙酮,优选为六氟异丙醇。

7、进一步地,纺丝混合溶液中蚕丝蛋白与导电材料的质量分数之和为8%~10%。

8、进一步地,所述静电纺丝工艺采用的电压为16~20kv。

9、进一步地,所述导电材料为银材料,具体为银纳米线。

10、进一步地,所述金属电极层的材料为银,具体为银纳米线。

11、进一步地,所述微纳结构为由若干个微纳单元构成的周期阵列结构,其中微纳单元的深度为20~50μm,最大宽度尺寸为40~80μm。

12、进一步地,所述微纳结构通过利用具有周期阵列结构的模具倒模而成,所述模具为硅模板、3d打印的聚乙烯模板、砂纸中的一种。

13、进一步地,所述叉指电极层包括n个叉指结构单元,n为大于1的整数,叉指结构单元的宽度为2mm;相邻叉指结构单元之间的间隙宽度为0.5mm,有效重叠长度为14.5~14.9mm;所述叉指电极层还包括两个引出电极,面积为2.5×2.5mm2,引出电极距离叉指结构单元2.5mm。

14、基于微纳结构和界面的主动式复合多传感器件的制备方法,包括以下步骤:

15、步骤1、配置质量分数为3~5wt%的蚕丝蛋白溶液;

16、步骤2、将聚乙烯醇加入至去离子水中,先常温搅拌分散30~50min,再在60~70℃下加热搅拌1~2h,得到质量分数为9~18wt%的聚乙烯醇溶液;

17、步骤3、将蚕丝蛋白溶液与聚乙烯醇溶液混合,常温下搅拌30~40min,得到聚乙烯醇与蚕丝蛋白的质量比为x:(1-x),x=72%~90%的聚乙烯醇/蚕丝蛋白溶液;

18、步骤4、获取具有周期阵列结构的模具,将聚乙烯醇/蚕丝蛋白溶液倒入模具中倒模,并放到45℃~60℃加热台上干燥3~4h,得到表面具有微纳结构的聚乙烯醇/蚕丝蛋白复合薄膜;

19、步骤5、利用掩膜喷涂技术,将导电金属喷涂至聚乙烯醇/蚕丝蛋白复合薄膜的微纳结构一面,加热干燥后,得到金属电极层;

20、步骤6、将蚕丝蛋白溶液滴铸并干燥,得到纯蚕丝蛋白薄膜,称重后将其剪成碎片溶解于纺丝溶剂中,搅拌得到蚕丝蛋白透明溶液;

21、步骤7、将导电材料分散至无水乙醇中,经烘干后,加入纺丝溶剂,超声分散10~15min,得到导电材料分散液;

22、步骤8、将导电材料分散液加入蚕丝蛋白透明溶液,得到蚕丝蛋白/导电材料的纺丝混合溶液;其中,蚕丝蛋白与导电材料的质量比为30:(1~4),纺丝混合溶液中蚕丝蛋白与导电材料的质量分数之和为8%~10%;

23、步骤9、将纺丝混合溶液通过静电纺丝工艺制成蚕丝蛋白/导电材料复合薄膜,在室温下放置至纺丝溶剂挥发完全;

24、步骤10、利用掩膜喷涂技术,将导电金属喷涂至蚕丝蛋白/导电材料复合薄膜表面,加热干燥后,得到叉指电极层;

25、步骤11、按照叉指电极层、蚕丝蛋白/导电材料复合薄膜和聚乙烯醇/蚕丝蛋白复合薄膜的顺序封装,得到基于微纳结构和界面的主动式复合多传感器件。

26、进一步地,步骤1的具体过程为:

27、步骤1.1、去除蚕茧丝胶:将剪碎的蚕茧倒入沸腾的0.02m碳酸钠溶液中,煮沸搅拌持续45~60min,取出去除丝胶的蚕茧,并用去离子水进行多次清洗,烘干,得到脱胶蚕丝;

28、步骤1.2、溶解蚕丝蛋白:将溴化锂溶解于去离子水中,配得9.3m溴化锂溶液;将脱胶蚕丝溶解于溴化锂溶液中,置于60℃烘箱内加热溶解4h,得到蚕丝蛋白/溴化锂溶液;其中,脱胶蚕丝的质量与溴化锂溶液的体积之比为1:5;

29、步骤1.3、透析并过滤蚕丝蛋白:将蚕丝蛋白/溴化锂溶液注入透析袋中密封,置于去离子水中进行48h的搅拌透析,以去除溴化锂;然后再对所得透析溶液进行过滤,去除粒径较大的杂质,所用微孔过滤器为5μm孔径,重复3次过滤之后得到质量分数为3~5wt%的蚕丝蛋白溶液。

30、进一步地,步骤5和步骤10中喷涂的喷枪放置高于被喷涂薄膜的上方20cm处,反复喷涂30~40次,之后在45℃~60℃下加热干燥30~40min。

31、进一步地,步骤9中静电纺丝工艺的具体参数为:16~20kv的电压,10ml的注射器容量,18~20g的针头规格,1.0~1.5cm/h的进料速度,10~14cm的收集距离。

32、本发明提供的基于微纳结构和界面的主动式复合多传感器件的工作原理为:

33、蚕丝蛋白/银纳米线复合薄膜由于通过高压电场的静电纺丝工艺制备,使得其中蚕丝蛋白高分子链会有序排列,蚕丝蛋白/银纳米线复合薄膜的纤维内部偶极子的取向一致,进而获得高偶极矩,同时其中加入的银纳米线导电材料可以增加局部电场强度,提升偶极子在相同电压下的极化效果;当对基于微纳结构和界面的主动式复合多传感器件施加沿垂直于平面方向的外力时,蚕丝蛋白/银纳米线复合薄膜会产生形变,使高偶极矩发生变化,正负电荷中心发生分离,产生电势输出,并通过叉指电极层和表面微结构增敏电极层引出电信号,实现压电传感;同时,由于施加外力过程中,聚乙烯醇/蚕丝蛋白复合薄膜的微纳结构会与蚕丝蛋白/银纳米线复合薄膜发生挤压,使蚕丝蛋白/银纳米线复合薄膜在相同压力下产生更大形变,进而提升压电输出;

34、通过叉指电极层对主动式复合多传感器件施加电场时,蚕丝蛋白内部的分子偶极子排列程度会发生改变;一方面,由于蚕丝蛋白内部的分子活性会随着温度升高而增强,因此当温度升高时,分子活性增强,分子偶极子排列程度的改变增大,进而导致蚕丝蛋白的介电常数变大,使得主动式复合多传感器件的电容增大,实现电容式温度传感;另一方面,由于蚕丝蛋白具有非常强的吸水特性,其相对介电常数为2.5~3.5,而水的相对介电常数约为81.5,因此在相对湿度较高的环境中蚕丝蛋白会吸收水分子,导致蚕丝蛋白的介电常数增大,进而使得主动式复合多传感器件的电容增大,实现电容式湿度传感。

35、本发明的有益效果为:

36、1、本发明提出的基于微纳结构和界面的主动式复合多传感器件,通过对其施加外力实现主动式的压电传感,还能通过对叉指电极层施加电场实现温度和湿度的电容传感,进而实现压力、温度、湿度的多传感参量的感知识别,具有优异的柔韧性和高灵敏度,可应用于与人体活动相关的手指敲击、关节弯曲、呼吸等检测,对医疗健康监测等应用具有重要意义;

37、2、本发明中聚乙烯醇/蚕丝蛋白复合薄膜朝向致密纤维型功能层的一面具有微纳结构,进而制得的金属电极层同样具备微纳结构,相比与平面电极而言,相同压力下导致的形变量将更大,增加了金属电极层与致密纤维型功能层之间的应力传递效率,从而使器件具有更高的压电传感响应,较好的解决了普通蚕丝蛋白薄膜压电响应小的问题;

38、3、本发明采用蚕丝蛋白作为致密纤维型功能层和表面微结构增敏电极层的材料之一,具有天然的生物可降解性;聚乙烯醇本身具有良好的水溶性,作为环境友好型材料,有助于减少电子垃圾的产生;其他的金属电极和导电材料,均具有较高的生物相容性,适于人体长期穿戴,在人体可穿戴设备领域具有广阔的发展前景。

- 还没有人留言评论。精彩留言会获得点赞!