一种检测光电阴极组件电性能的装置及方法与流程

本发明涉及检测光阴极组件电性能的,特别是一种检测光电阴极组件电性能的装置及方法。

背景技术:

1、icmos相机是依靠光纤光锥将cmos图像传感器直接耦合像增强器的增强型相机,本系列产品具有结构紧凑、体积小、低功耗,畸变低等特点,可实现低照度、高分辨、宽动态、大面积图像输出,并可根据不同应用场景支持产品定制化。icmos相机以像增强器为核心,通过脉冲高压控制光-电-光-电转换,实现弱光信号的增益。

2、像增强器的核心部件包括光电阴极组件和微通道板,光阴极组件的结构如图1~图2所示,光阴极组件为圆形薄板状,它能够将微弱的光学图像转换成微弱的电子图像,而微通道板为具有一定厚度圆板状,它能够将微弱的电子图像转换成增强的电子图像。

3、当车间内生产出一批量的光阴极组件后,工人们需采用电性能检测设备来检测各个光阴极组件的电性能(即电阻值)。车间内检测光阴极组件电性能的方法是:

4、s1、工人从料筐内取出一个光阴极组件1,并且将其平放在检测台上;

5、s2、工人用电性能检测设备的检测头依次接触光阴极组件1的外侧材料,其点位如图2中虚线小圆圈位置;

6、s3、工人用电性能检测设备的检测头依次接触光阴极组件1的内侧材料,其点位如图2中实线小圆圈位置;

7、s4、工人将采集到的各个数值取平均值,若平均值不在设计范围内,则说明被检测的光阴极组件1的电性能不合格,该光阴极组件1为不合格品,工人将不合品剔除到废料筐内;若平均值在设计范围内,则说明被检测的光阴极组件1的电性能合格,该光阴极组件1为合格品,工人将合格品放入到成品料筐内;如此重复操作,即可连续地对多个光阴极组件的电性能进行检测。

8、然而,车间内的方法虽然能够检测光阴极组件的电性能,但是在技术上仍然存在以下技术缺陷:

9、i、需要点位数量多,每对第一个点位进行检测时,都需要工人手动移动电性能检测设备的检测头,以使检测杆接触到点位,这无疑是增加了光阴极组件电性能的检测时间,进而降低了光阴极组件电性能的检测效率。

10、ii、当检测完一个光阴极组件后,工人在将光阴极组件1从检测台上取走时,工人经常将光阴极组件1碰撞到位于检测台正上方的电性能检测设备的检测头上,而造成光阴极组件损坏,进而产生较多的废品,增加了废品率。因此,亟需一种极大提高光阴极组件检测效率、降低废品率的检测光电阴极组件电性能的装置及方法。

技术实现思路

1、本发明的目的在于克服现有技术的缺点,提供一种极大提高光阴极组件检测效率、降低废品率的检测光电阴极组件电性能的装置及方法。

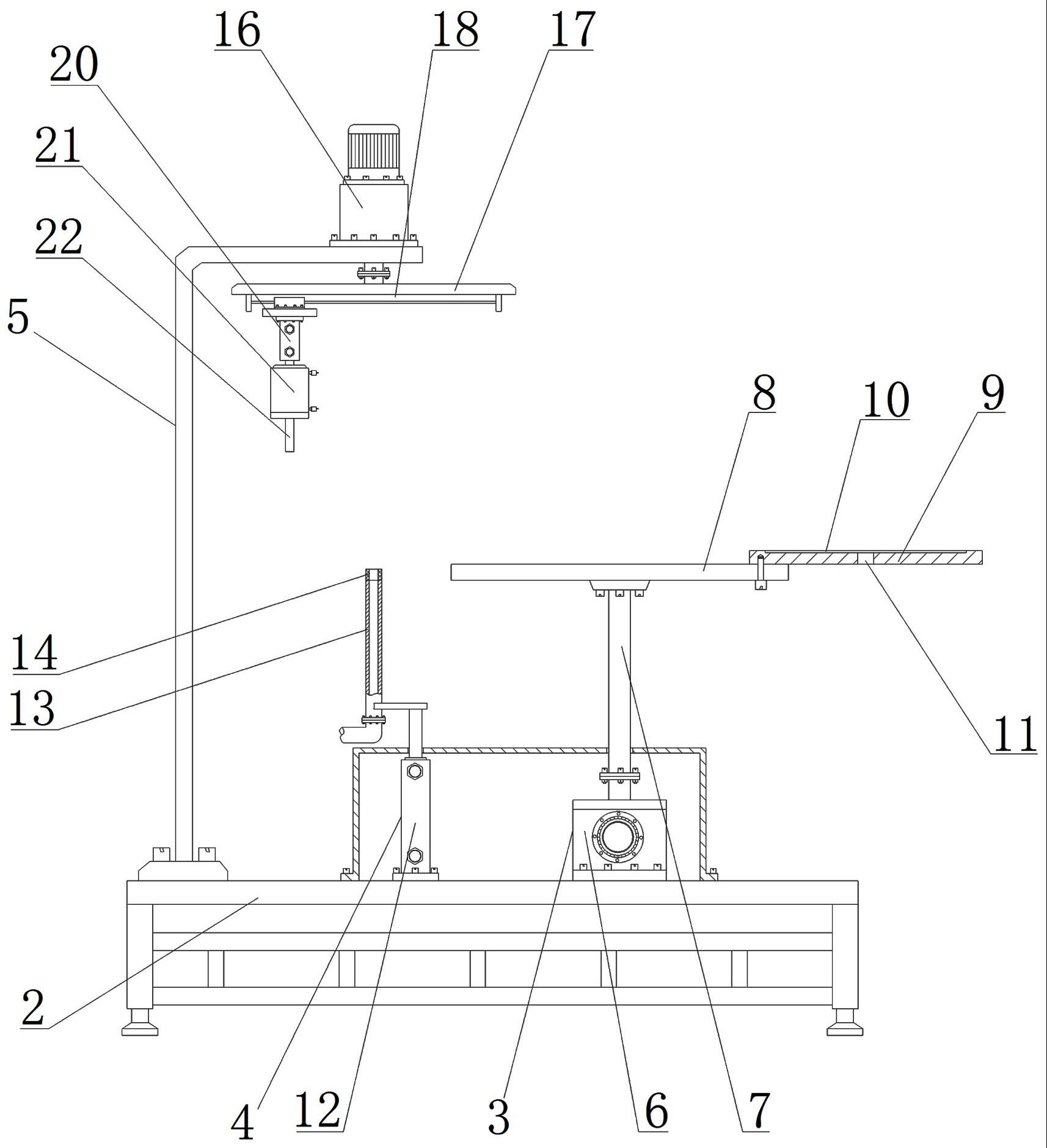

2、本发明的目的通过以下技术方案来实现:一种检测光电阴极组件电性能的装置,它包括设置于工作台台面上用于周转光阴极组件的周转机构、用于顶升光阴极组件的顶升机构、用于调整电性能检测设备位置的检测位调整机构,所述周转机构包括固设于工作台台面上的步进电机、连接于步进电机输出轴上的转轴、固设于转轴上的转盘,转盘右边缘上固设有定位板,定位板的顶表面上开设有定位孔,定位孔的外轮廓与光阴极组件的外轮廓相配合,定位孔的孔底开设有贯穿定位板底表面的通孔;

3、所述顶升机构设置于周转机构的左侧,顶升机构包括固设于工作台台面上的顶升气缸,顶升气缸活塞杆的作用端上固设有垂向设置的真空管,真空管的顶端口上固设有与其相连通的硅胶套,真空管的底端口与真空泵连接;

4、所述检测位调整机构设置于顶升机构的左侧,检测位调整机构包括固设于工作台台面上的支架、固设于支架顶表面上的驱动电机,驱动电机的输出轴贯穿支架设置,且延伸端上焊接有旋转板,旋转板的底表面上固设有水平设置的直线气缸,直线气缸的移动块的底表面上顺次固设有安装板和进给气缸,进给气缸活塞杆的作用端上固设有电性能检测设备,电性能检测设备的检测头朝下设置。

5、所述工作台的底表面上固设有多根支撑于地面上的支撑腿。

6、所述真空管的外径与硅胶套外径相同,且真空管与硅胶套同轴设置,硅胶套为绝缘套。

7、所述真空管的底端口处连接有软管,软管与真空泵的工作端口相连接。

8、所述定位板的左端部经锁紧螺钉固定连接于转盘上。

9、所述工作台的台面上固设有防护罩,所述顶升气缸和步进电机均设置于防护罩内,转轴和顶升气缸的活塞杆均向上贯穿防护罩的顶壁设置。

10、所述顶升气缸活塞杆的作用端上固连有连接板,所述真空管焊接于连接板上。

11、该装置还包括控制器,所述控制器与进给气缸的电磁阀、步进电机、驱动电机和直线气缸经信号线电连接。

12、一种检测光电阴极组件电性能的方法,它包括以下步骤:

13、s1、工人将待检测的光阴极组件放入到定位板的定位孔内;

14、s2、控制步进电机启动,步进电机带动转轴旋转,转轴带动转盘旋转,转盘带动定位板同步旋转,定位板带动光阴极组件同步旋转,当步进电机旋转°后,控制器控制步进电机关闭,此时定位板上的通孔刚好处于真空管的正上方;

15、s3、光阴极组件的吸取:控制顶升气缸的活塞杆向上伸出,活塞杆带动连接板向上运动,连接板带动真空管向上运动,真空管带动硅胶套同步向上运动,当顶升气缸的活塞杆伸出一段行程后,控制器控制顶升气缸关闭,此时硅胶套的顶表面与光阴极组件的底表面相接触;随后控制真空泵启动,真空泵对真空管和硅胶套的内腔抽真空,在负压下,光阴极组件吸附在硅胶套上,从而实现了光阴极组件的吸取;

16、s4、控制顶升气缸的活塞杆继续向上伸出,活塞杆带动真空管向上运动,真空管带动被吸附的光阴极组件同步向上运动,当顶升气缸的活塞杆完全伸出后,控制器控制顶升气缸关闭,此时的光阴极组件进入到检测位调整机构的电性能检测设备的检测工位,此时电性能检测设备的检测头刚好处于光阴极组件外侧材料的第一个点位的正上方;

17、s5、利用电性能检测设备的检测头依次接触光阴极组件外侧材料的各个点位,其具体操作步骤为:

18、s51、控制进给气缸的活塞杆向下伸出,活塞杆带动电性能检测设备向下运动,电性能检测设备带动检测头同步向下运动,当进给气缸的活塞杆完全伸出后,检测头刚好接触到光阴极组件上外侧材料的第一个点位,工人记录在电性能检测设备上所显示的数值;

19、s52、控制进给气缸的活塞杆向上缩回,活塞杆带动电性能检测设备向上运动,随后控制驱动电机启动,驱动电机带动旋转板旋转,旋转板带动直线气缸和电性能检测设备同步旋转,当驱动电机旋转到设定角度后,控制器控制驱动电机关闭,此时电性能检测设备的检测头处于光阴极组件外侧材料的第二点位的正上方,重复步骤s51的操作,即可使检测头触到光阴极组件上外侧材料的第二个点位,工人记录在电性能检测设备上所显示的数值;

20、s53、如此重复步骤s52的操作,即可利用电性能检测设备的检测头依次接触光阴极组件外侧材料的各个点位,进而获得不同点位处所对应数值;

21、s6、控制进给气缸的活塞杆向上缩回,活塞杆带动电性能检测设备向上复位,电性能检测设备带动检测头同步向上运动;

22、s7、控制直线气缸的移动块向右运动,移动块带动安装板、进给气缸和电性能检测设备同步向右运动,当电性能检测设备运动一段距离后,控制器控制直线气缸关闭,此时电性能检测设备的检测头刚好处于光阴极组件内侧材料的第一个点位的正上方;重复步骤s5的操作,即可使检测头触到光阴极组件上内侧材料的各个点位,工人记录在电性能检测设备上所显示的数值;

23、s8、工人将采集到的各个数值取平均值,若平均值不在设计范围内,则说明被检测的光阴极组件的电性能不合格,该光阴极组件为不合格品,工人控制真空泵关闭,此时不合格品不再吸附在硅胶套上,工人直接将不合格品从硅胶套上取走;

24、若平均值在设计范围内,则说明被检测的光阴极组件的电性能合格,该光阴极组件为合格品,工人控制顶升气缸的活塞杆向下缩回,活塞杆带动真空管向下运动,真空管带动合格品向下运动,当合格品进入到定位板的定位孔内后,控制真空泵关闭,当真空管运动到定位板的下方后,控制步进电机启动,步进电机带动转盘旋转,转盘带动定位板旋转,定位板带动合格品同步旋转,当步进电机旋转180°后,控制器控制步进电机关闭,此时站在转盘右侧的工人即可将合格品从定位孔内取走;

25、s9、如此重复步骤s1~s8的操作,即可连续地对多个光阴极组件的电性能进行检测。

26、本发明具有以下优点:本发明极大提高光阴极组件检测效率、降低废品率。

- 还没有人留言评论。精彩留言会获得点赞!