一种液氨储罐液位测量组件及液位测量方法与流程

本发明涉及液氨储罐液位测量,具体涉及一种液氨储罐液位测量组件及液位测量方法。

背景技术:

1、液氨是一种重要化工原料,外观为无色液体,有强烈刺激性气味,极易气化为气氨。密度0.617g/cm3,沸点为-33.5℃,低于-77.7℃可成为具有臭味的无色结晶。液氨的应用领域很广泛,主要用于生产硝酸、尿素和其他化学肥料,在医药和农药行业作为原料在使用。在国防工业中,用于制造火箭、导弹的推进剂。可用作有机化工产品的氨化原料,还可用作冷冻剂。

2、生产出的液氨为运输及储存便利,通常将气态的氨气通过加压或冷却得到液态氨,一般储存在液氨球罐。储存液氨的球罐内部温度略低于环境温度,因为液氨属碱性,对铜有强腐蚀性,因此液氨球罐属重大危险源。

3、现有技术中,多采用的是超声波或雷达方法测量球罐内液氨的液位,其测量效果也不太理想,主要原因是液氨储罐为带压密闭容器罐,声波传输的速度会受气体压力和温度变化影响,加上罐内反射引起的虚假回波和杂波影响,导致液位测量指示值不稳定,波动较大。

4、并且如果超声波或雷达仪表设备出现故障,只能先将储罐内的液氨全部倒空,并将罐内残余气氨置换为安全环境条件下,才能拆下维修或换装新仪表,极大地增加了安全风险和工作量,因此该安装方式非常不便于维护检修。

技术实现思路

1、(一)本发明所要解决的问题是:采用超声波或雷达方法测量球罐内液氨的液位,因液氨储罐为带压密闭容器罐,声波传输的速度会受气体压力和温度变化影响,加上罐内反射引起的虚假回波和杂波影响,导致液位测量指示值不稳定,波动较大。而且在对超声波或雷达仪表设备进行维修或更换时,只能先将储罐内的液氨全部倒空,并将罐内残余气氨置换为安全环境条件下,才能拆下维修或换装新仪表,极大地增加了安全风险和工作量,不便于维护检修。

2、(二)技术方案

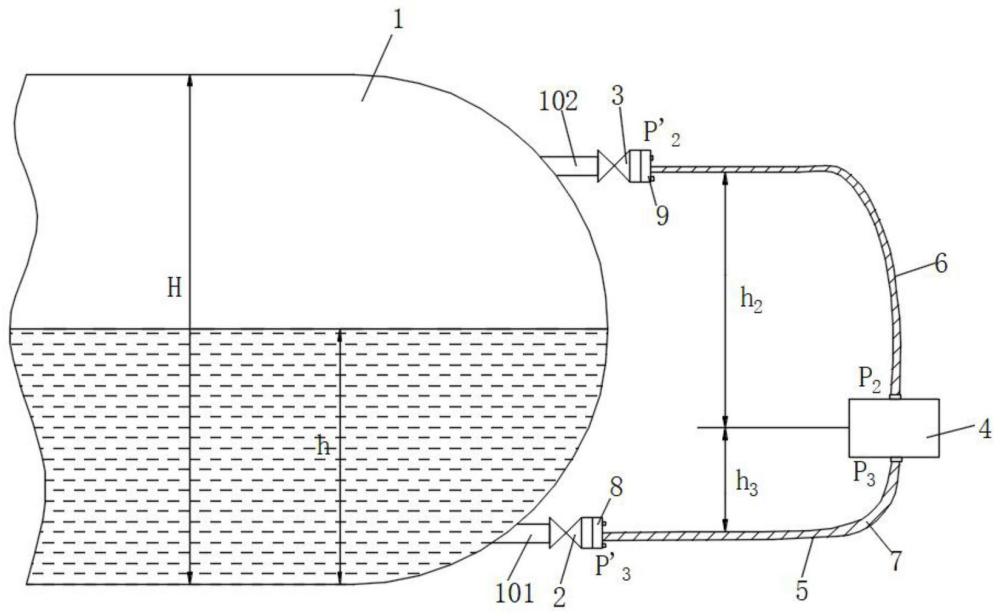

3、一种液氨储罐液位测量组件,包括出液管、出气管、差压变送器、第一压力取样阀、第二压力取样阀、第一隔膜感应法兰和第二隔膜感应法兰;

4、所述出液管的一端与液氨储罐底部的侧壁上开设的出液口相连通,所述出液管的另一端与所述第一压力取样阀相连通,所述第一压力取样阀远离所述出液管的一端安装有第一隔膜密封法兰;

5、所述出气管的一端与所述液氨储罐顶部的侧壁上开设的出气口相连通,所述出气管的另一端与所述第二压力取样阀相连通,所述第二压力取样阀远离所述出气管的一端安装有第二隔膜密封法兰;

6、所述差压变送器的高压端引压口与所述第一隔膜密封法兰之间通过第一密封毛细引压管相连接,所述差压变送器的低压端引压口与所述第二隔膜密封法兰之间通过第二密封毛细引压管相连接;

7、所述第一隔膜密封法兰和所述第二隔膜密封法兰的内部分别设有至少一个感压膜片;所述第一密封毛细引压管和所述第二密封毛细引压管内均填充有硅油。

8、根据本发明的一个实施例,所述液氨储罐液位测量组件还包括至少一个气氨温度传感器和至少一个液氨温度传感器,所述气氨温度传感器和所述液氨温度传感器均安装在所述液氨储罐的内部,所述液氨温度传感器用于测量所述液氨储罐内的液氨的温度,所述气氨温度传感器用于测量所述液氨储罐内的气氨的温度。

9、根据本发明的一个实施例,所述液氨储罐液位测量组件还包括:处理器,所述处理器与所述差压变送器的输出端和所述气氨温度传感器和所述液氨温度传感器连接,用于根据所述差压变送器输出的实际差压值、以及气氨温度值和液氨温度值,得到所述液氨储罐的氨液液位。

10、根据本发明的一个实施例,所述液氨温度传感器和所述气氨温度传感器均为pt100温度传感器。

11、一种液氨储罐液位测量方法,使用了上述的一种液氨储罐液位测量组件,包括如下步骤:

12、根据压强平衡原理得出液氨储罐的氨液液位计算公式;

13、根据液氨和气氨密度表,在预设温度范围内分别做出液氨密度和温度的曲线图以及气氨密度和温度的曲线图;

14、根据液氨密度和温度的曲线图寻找液氨的最佳回归拟合曲线,根据气氨密度和温度的曲线图寻找气氨的最佳回归拟合曲线;

15、根据液氨的最佳回归拟合曲线得出液氨密度和温度的函数关系,根据气氨的最佳回归拟合曲线得出气氨密度和温度的函数关系;

16、将液氨储罐内的液氨温度传感器测得的液氨温度值套入到液氨密度和温度的函数关系中得到液氨的密度值;

17、将液氨储罐内的气氨温度传感器测得的气氨温度值套入到气氨密度和温度的函数关系中得到气氨的密度值;

18、利用差压变送器测出实际差压值;

19、将得到的液氨的密度值、气氨的密度值和差压变送器测出实际差压值套入到液氨储罐的氨液液位计算公式中得出液氨储罐的实际液位值。

20、根据本发明的一个实施例,

21、所述液氨储罐的氨液液位计算公式为:

22、

23、其中,ρ硅油为硅油的密度,ρ气氨为气氨的密度,ρ液氨为液氨的密度,h为液氨储罐的深度,δp为差压变送器输出的实际差压值,g为重力加速度。

24、根据本发明的一个实施例,所述气氨的最佳回归拟合曲线为三次多项式曲线,以三次多项式曲线作为气氨密度和温度的函数关系。

25、根据本发明的一个实施例,所述液氨的最佳回归拟合曲线为线性函数,以该线性函数作为液氨密度和温度的函数关系。

26、根据本发明的一个实施例,所述液氨密度和温度的函数关系为ρ液氨(kg/m3)=-2.1t+670,其中t为液氨温度传感器测得的液氨温度值。

27、根据本发明的一个实施例,所述气氨密度和温度的函数关系为,

28、ρ气氨(kg/m3)=0.002t3-0.0072t2+0.1779t+1.4739,其中t为气氨温度传感器测得的气氨温度值。

29、本发明的有益效果:

30、本发明提供的一种液氨储罐液位测量组件,包括出液管、出气管、差压变送器、第一压力取样阀、第二压力取样阀、第一隔膜感应法兰和第二隔膜感应法兰;出液管的一端与液氨储罐底部的侧壁上开设的出液口相连通,出液管的另一端与第一压力取样阀相连通,第一压力取样阀远离出液管的一端安装有第一隔膜密封法兰;出气管的一端与液氨储罐顶部的侧壁上开设的出气口相连通,出气管的另一端与第二压力取样阀相连通,第二压力取样阀远离出气管的一端安装有第二隔膜密封法兰;差压变送器的高压端引压口与第一隔膜密封法兰之间通过第一密封毛细引压管相连接,差压变送器的低压端引压口与第二隔膜密封法兰之间通过第二密封毛细引压管相连接;第一隔膜密封法兰和第二隔膜密封法兰的内部分别设有至少一个感压膜片;第一密封毛细引压管和第二密封毛细引压管内均填充有硅油。

31、首先,利用差压变送器、气氨温度传感器和液氨温度传感器分别测出实际差压值、气氨温度值和液氨温度值,并将实际差压值、气氨温度值和液氨温度值套入到液氨储罐的氨液液位计算公式中,从而可计算出测量氨液液位,相较于利用超声波或雷达进行测量,测量结果更加精确,测量结果波动小,较为稳定,且误差小。

32、其次,由于不直接在液氨罐体上安装仪器仪表,在对差压变送器进行维修时,无需将储罐内的液氨全部倒空,也无需将罐内残余气氨置换为安全环境,可直接在外界环境进行维修,便于维修,降低了工作量。

33、此外,通过第一隔膜感应法兰中的感压膜片将液氨介质隔离,液氨介质不会进入到第一密封毛细引压管内,通过第二隔膜感应法兰中的感压膜片将气氨介质隔离,气氨介质不会进入到第二密封毛细引压管中,同时经第一密封毛细引压管和第二密封毛细引压管内填充的硅油将压力传递至差压变送器中测量,这样能避免第一密封毛细引压管和第二密封毛细引压管中产生气泡和液柱,消除了气泡和液柱对差压变送器测量的影响,提高了测量精确度。

34、本发明提供的一种液氨储罐液位测量方法,由于使用了上述的液氨储罐液位测量组件进行测量,使得液氨的实际液位值的测量精度高,误差小,取得了最大测量偏差小于1%的效果,较理想地满足了工艺运行的要求。

35、此外,创新性的用已有的液氨储罐温度测量值对液氨和气氨的密度进行补偿修正,不再需要dcs控制系统采用查表线性插值法进行计算,减轻了分散处理器dpu的负担,减少了占用内存及计算资源,降低了成本。

- 还没有人留言评论。精彩留言会获得点赞!