涂胶检测方法及极片涂胶系统与流程

本发明涉及电池,尤其涉及一种涂胶检测方法及极片涂胶系统。

背景技术:

1、伴随着机器视觉技术的快速发展和普及,其应用的领域也越来越广。线扫相机作为视觉应用的主要视觉采集设备,应用场景十分广泛。

2、目前在锂电池生产中出现了一种新型的阴极基材:并非传统铝箔而是ap材料(一种高分子聚合材料),在其表面进行镀铝后替代铝箔作为阴极基材,但ap基材的本质仍是塑料,在这种工艺环境下,需要一种涂胶工序:使用水溶性胶水将焊印覆盖。

3、由于ap材料是一种新型材料,所以基于ap材料的水溶性涂胶设备及检测方法是痛点之一,涂胶后的材料难以确定涂胶质量。由于胶水有一定透光性因此传统的视觉检测难以在高速运行的传送装置上准确对涂胶情况进行检测。

4、上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。

技术实现思路

1、本发明的主要目的在于提供一种涂胶检测方法及极片涂胶系统,旨在解决现有技术无法检测涂胶情况的技术问题。

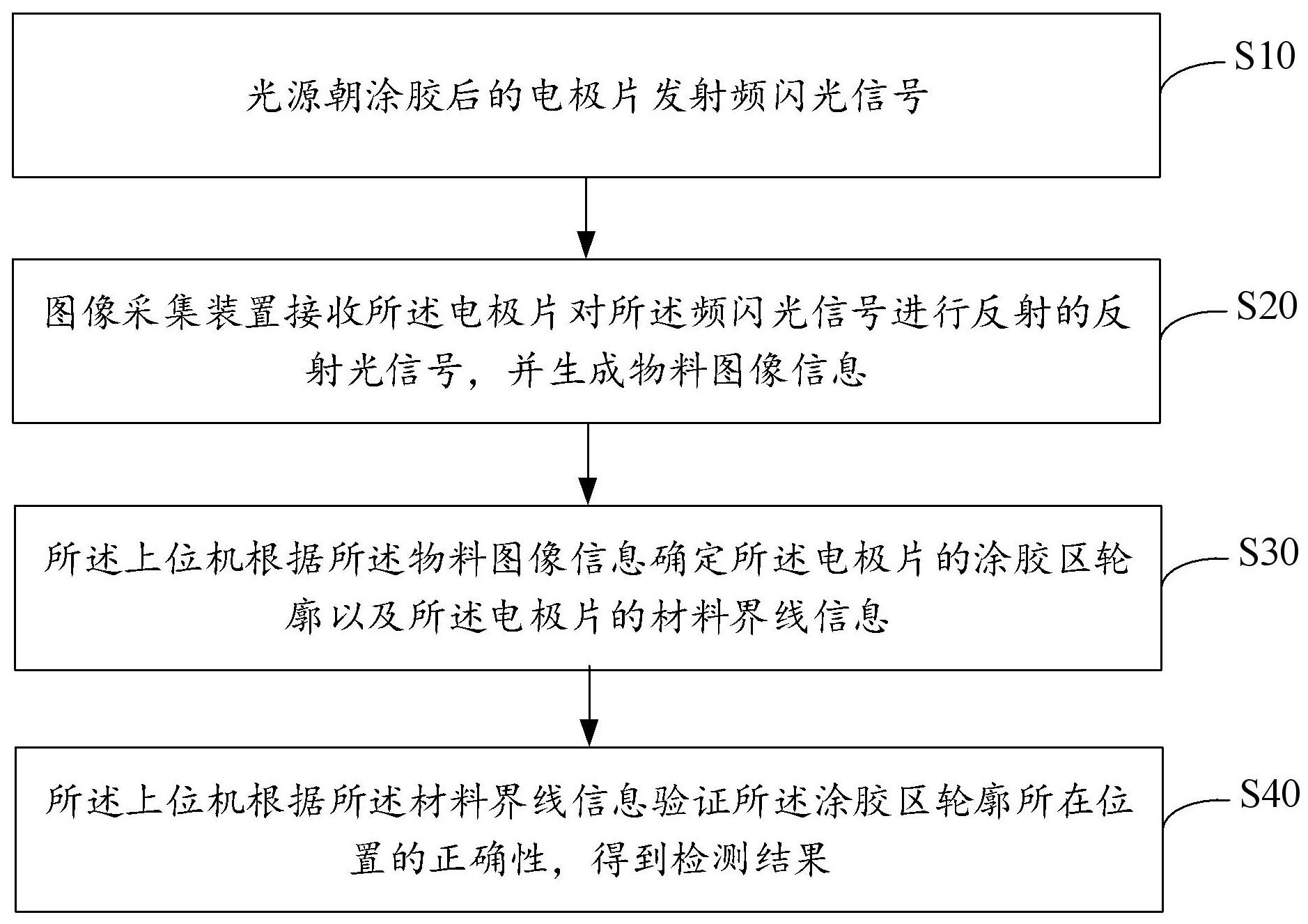

2、所述涂胶检测方法应用于极片涂胶系统,所述极片涂胶系统包括: 光源、图像采集装置以及上位机;所述涂胶检测方法包括:光源朝涂胶后的电极片发射光信号;图像采集装置接收所述电极片对所述光信号进行反射的反射光信号,并生成物料图像信息;所述上位机根据所述物料图像信息确定所述电极片的涂胶区轮廓以及所述电极片的材料界线信息;所述上位机根据所述材料界线信息验证所述涂胶区轮廓所在位置的正确性,得到检测结果。

3、在本方案中,由于在涂胶工艺中涂胶设备是高速运动且连续的,受到相机曝光时间影响采集到的图像存在拖影难以准确识别出其边缘,因此通过光源对物料进行照射,增强物料反射光的同时,避免了由于物料快速移动造成的成像质量较低的问题,提高了涂胶检测的精确度。

4、由于,物料在生产中各个材料所形成的材料间的界线位置相对固定,而物料由于一直处于运动的过程中,因此,通过识别到的材料界线信息,来定位涂胶位置相比于通过相机提前标定的信息来涂胶位置更加准确。

5、在一些实施例中,所述上位机根据所述材料界线信息验证所述涂胶区轮廓所在位置的正确性,得到检测结果,包括:所述上位机根据所述材料界线信息确定目标涂胶区域位置信息;所述上位机根据所述涂胶区轮廓确定当前涂胶区域位置信息;所述上位机根据所述目标涂胶区域位置信息与当前涂胶区域位置信息进行匹配,得到匹配结果;所述上位机根据所述匹配结果确定所述涂胶区轮廓所在位置的正确性,得到检测结果。

6、通过涂胶界线信息可以确定应当在哪个位置完成涂胶,通过实际检测到的涂胶位置与通过界线确定的涂胶位置进行匹配可以准确的找到涂胶错误的位置,以便于对纠错过程进行指导。

7、在一些实施例中,所述上位机根据所述物料图像信息确定所述物料的材料界线信息,包括:所述上位机根据所述物料图像信息确定所述电极片的灰度值分布情况;所述上位机根据所述灰度值分布情况确定所述物料的材料界线信息。

8、由于不同物料的颜色不同,且不同材料的反光率不同,材料与材料之间灰度值会产生突变,因此通过灰度值对材料的界线进行分辨更加清晰,能够更准确的确定不同材料之间的界线。

9、在一些实施例中,所述上位机根据所述材料界线信息确定目标涂胶区域位置信息,包括:所述上位机获取目标涂胶尺寸信息;所述上位机根据所述材料界线信息确定铝箔区与碳素材料区对应的分界线;所述上位机根据所述目标涂胶尺寸信息以及铝箔区与碳素材料区对应的分界线确定目标涂胶区域位置信息。

10、由于本方案应用在特定场景中效果显著,尤其在对电池单体阴极片的生产过程中,因此,本方案可以识别出装载背景、铝箔区、涂胶区、碳素材料区以及膜区基于对这些特征位置的识别,来确定胶水涂抹位置是否准确,以保证本方案在面对电池单体阴极片的涂胶检测过程有更好的效果,而由于涂胶区域位于铝箔区与碳素材料区分界线附近,因此根据铝箔区与碳素材料区分界线进行目标涂胶区域位置的确定更加精确。

11、在一些实施例中,所述上位机根据所述物料图像信息确定所述电极片的涂胶区轮廓,包括:所述上位机获取胶水检测模型;所述上位机将所述物料图像信息输入胶水检测模型,确定所述电极片的涂胶区轮廓。

12、由于胶水具有流动性,其形态、厚度以及颜色并不均匀,因此通过单一的颜色识别或者形状识别往往难以发挥作用,通过训练好的胶水检测模型,可以借助深度学习功能,解决胶水厚度过薄、颜色过浅,边缘相似无法有效区分的问题,提升胶水识别的准确性。

13、在一些实施例中,所述极片涂胶系统,还包括:驱动装置,所述驱动装置驱动所述光源以及图像采集装置移动;所述涂胶检测方法,还包括:所述上位机获取图像采集调节指令;所述上位机响应于图像采集调节指令,控制传动装置移动。

14、由于工艺设备需要面对不同型号的物料生产过程,来料位置物料中各材料的间距并不相同,为了能让图像采集装置采集到更为准确的图像信息,通过传动装置控制图像采集装置移动,提高了方案的灵活性。通过将图像采集装置移动,可以在检测不同型号的物料时,灵活处理图像采集装置的采集视野问题,而光源与图像采集装置同向同步移动可以保证物料的反射光角度不会因为光源的移动变化,保证了图像采集装置在不同位置采集时,图像效果不会发生变化。

15、在一些实施例中,所述图像采集装置还用于接收预设区域形成的点检物反射光信号,所述预设区域放置有点检物;所述涂胶检测方法包括:所述上位机根据所述点检物反射光信号确定点检图像;所述上位机根据所述点检图像对物料图像信息进行点检。

16、通过完善点检过程自动化,软件在正常检测过程中自动完成点检,因此提升了点检效率。

17、在一些实施例中,所述点检物包括菲林片,所述预设区域位于图像采集装置采集区域中,所述菲林片为正方形,所述菲林片中包含识别区域,所述识别区域位于菲林片中心,所述识别区域为正方形区域。

18、通过设置菲林片,检测菲林片的宽度和实物是否相同,如果差异超出阈值或未筛选到菲林片说明测量出现问题,输出报警信号,因此点检物的设置尤其重要,菲林片拥有极佳的对比清晰度、受外界干扰误差极小、精度极高、可自由定制,提升了点检精度。

19、在一些实施例中,所述根据所述点检物反射光信号确定点检图像,包括:所述上位机根据点检物反射光信号进行滤波,得到滤波图像信息;所述上位机对所述滤波图像信息进行阈值化处理,筛选预设灰度值区间的目标区域图像;所述上位机对所述目标区域图像进行识别,确定点检图像。

20、通过在点检中设置滤波和筛选过程,保证了识别过程的准确性,将灰度适合的区域先选出来,只需要再进行简单的形状识别或者连通域识别即可得到准确的点检物图像,提高了点检物识别的速度和准确度。

21、在一些实施例中,所述光源还用于发射垂直于电极片表面的频闪光信号。

22、由于铝箔表面反射率较高,斜向打光容易产生镜面反射,导致难以将其图像与其他材料进行区分,因此垂直打光有利于区分铝箔与涂胶区域,频闪光有利于在物料快速移动的情况下,减少快门时间过长的情况,减少图像拖影、模糊等情况。

23、第二方面,为实现上述目的,本发明还提出一种涂胶检测装置,所述涂胶检测装置包括:光源,用于朝涂胶后的电极片发射光信号;图像采集装置,用于接收所述电极片对所述光信号反射回来的反射光信号,并生成物料图像信息;上位机,用于根据所述物料图像信息确定所述电极片的涂胶区轮廓以及所述电极片的材料界线信息;所述上位机,还用于根据所述材料界线信息验证所述涂胶区轮廓所在位置的正确性,得到检测结果。

24、在本方案中,由于在涂胶工艺中涂胶设备是高速运动且连续的,受到相机曝光时间影响采集到的图像存在拖影难以准确识别出其边缘,因此通过光源对物料进行照射,增强物料反射光的同时,避免了由于物料快速移动造成的成像质量较低的问题,提高了涂胶检测的精确度。

25、在一些实施例中,所述极片涂胶系统还包括:安装支架,用于固定所述光源和所述图像采集装置;驱动装置,与所述安装支架连接,用于驱动所述安装支架移动。

26、由于工艺设备需要面对不同型号的物料生产过程,来料位置物料中各材料的间距并不相同,为了能让图像采集装置采集到更为准确的图像信息,通过传动装置控制图像采集装置移动,提高了方案的灵活性。通过将图像采集装置移动,可以在检测不同型号的物料时,灵活处理图像采集装置的采集视野问题,而光源与图像采集装置同向同步移动可以保证物料的反射光角度不会因为光源的移动变化,保证了图像采集装置在不同位置采集时,图像效果不会发生变化。

27、在一些实施例中,所述电极片包括:物料检测区以及涂胶区;所述上位机,还用于扫描所述物料图像信息中各像素点的图像灰度值,根据所述各像素点的图像灰度值确定与相邻像素点之间的灰度差,将大于预设像素阈值的灰度差对应的像素点拟合得到材料界线信息,根据所述材料界线信息确定目标涂胶区域位置信息;所述上位机,还用于识别涂胶区信息,并根据目标涂胶区域位置信息与涂胶区信息完成涂胶检测,得到检测结果。

28、根据像素点之间灰度差作为判断边界线的参考因素,从而提高边界线识别的准确性。

29、在一些实施例中,所述极片涂胶系统还包括:传送装置、加工装置以及控制装置;所述传送装置,用于运输目标物料;所述加工装置设于所述传送装置运输目标物料的运输路径上;所述加工装置,用于在接收到所述控制装置发送的加工指令的情况下,对所述目标物料进行加工,得到加工后的阴极片。

30、通过在物料运送路径上通过加工装置直接加工,得到加工后的阴极片,从而提高物料处理的效率。

31、在一些实施例中,所述极片涂胶系统还包括:报警装置,所述报警装置与所述上位机通信连接;所述上位机,还用于在检测结果异常时,发送所述报警信号至所述报警装置;所述报警装置,用于根据所述报警信号进行报警提醒。

32、通过点检物实现点检过程自动化,在正常检测过程中自动完成点检,不用担心员工因主观原因而错过点检,也不用定期进行点检操作而增加员工工作量。

33、在一些实施例中,所述极片涂胶系统还包括:纠偏装置,所述纠偏装置与所述控制装置通信连接,所述控制装置与所述上位机通信连接;所述上位机,还用于根据涂胶检测结果进行分析,得到所述纠偏装置的调整信息,并将所述调整信息发送至所述纠偏装置;所述纠偏装置,用于根据所述调整信息进行位置调节,以调节所述加工装置的加工尺寸。

34、通过纠偏装置可以,根据检测结果自动化对加工工位进行调整,自动化解决工艺上的误差问题,提升生产效率。

35、在一些实施例中,所述极片涂胶系统还包括:编码装置,设置于传送装置的旋转辊,随所述旋转辊旋转且每旋转预设位移时,产生图像采集触发信号;所述图像采集装置根据触发信号进行图像采集。

36、编码装置装在物料运转的转轴上,阴极片行进过程中带动转轴和编码装置一起旋转,编码装置可以每转动一定的角度输出脉冲信号,从而驱动拍摄装置拍照频率和阴极片运动速度的统一,保证不同速度下都可以稳定地出图且和阴极片一一对应。

37、在一些实施例中,所述极片涂胶系统还包括:点检物;所述光源朝点检物发射光信号生成点检物反射光信号;所述图像采集装置接收所述点检物对所述光信号进行反射的点检物反射光信号,并生成点检物图像信息;上位机,用于根据所述点检物图像信息进行点检。

38、通过点检物实现点检过程自动化,在正常检测过程中自动完成点检,不用担心员工因主观原因而错过点检,也不用定期进行点检操作而增加员工工作量。

39、在一些实施例中,所述光源还用于发射垂直于电极片表面的频闪光信号;所述图像采集装置接收所述电极片对所述频闪光信号进行反射的频闪反射光信号,并生成物料图像信息。

40、由于铝箔表面反射率较高,斜向打光容易产生镜面反射,导致难以将其图像与其他材料进行区分,因此垂直打光有利于区分铝箔与涂胶区域,频闪光有利于在物料快速移动的情况下,减少快门时间过长的情况,减少图像拖影、模糊等情况。

41、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!