电池包换热板疲劳测试设备的制作方法

本技术涉及电池制造,具体涉及一种电池包换热板疲劳测试设备。

背景技术:

1、本部分提供的仅仅是与本公开相关的背景信息,其并不必然是现有技术。

2、目前,动力电池通常包括多个电池单体,多个电池单体以串联或串并联的方式进行连接。为提高动力电池的使用性能,通常还会在电池单体之间设置换热板,用以对电池单体进行降温。

3、相关技术中,电池在充放电过程中,电池单体会周期性膨胀和收缩,导致换热板在充放电过程中会承受电池单体膨胀和收缩过程中的循环载荷,这种持续性的疲劳循环载荷易导致换热板发生断裂情况。因此,验证换热板的抗疲劳强度能否满足动力电池循环充放电的使用要求的问题成为当下丞待解决的问题。

技术实现思路

1、本技术的目的在于提供一种电池包换热板疲劳测试设备,用以快速验证换热板的抗疲劳强度是否满足动力电池的使用要求。该目的是通过以下技术方案实现的:

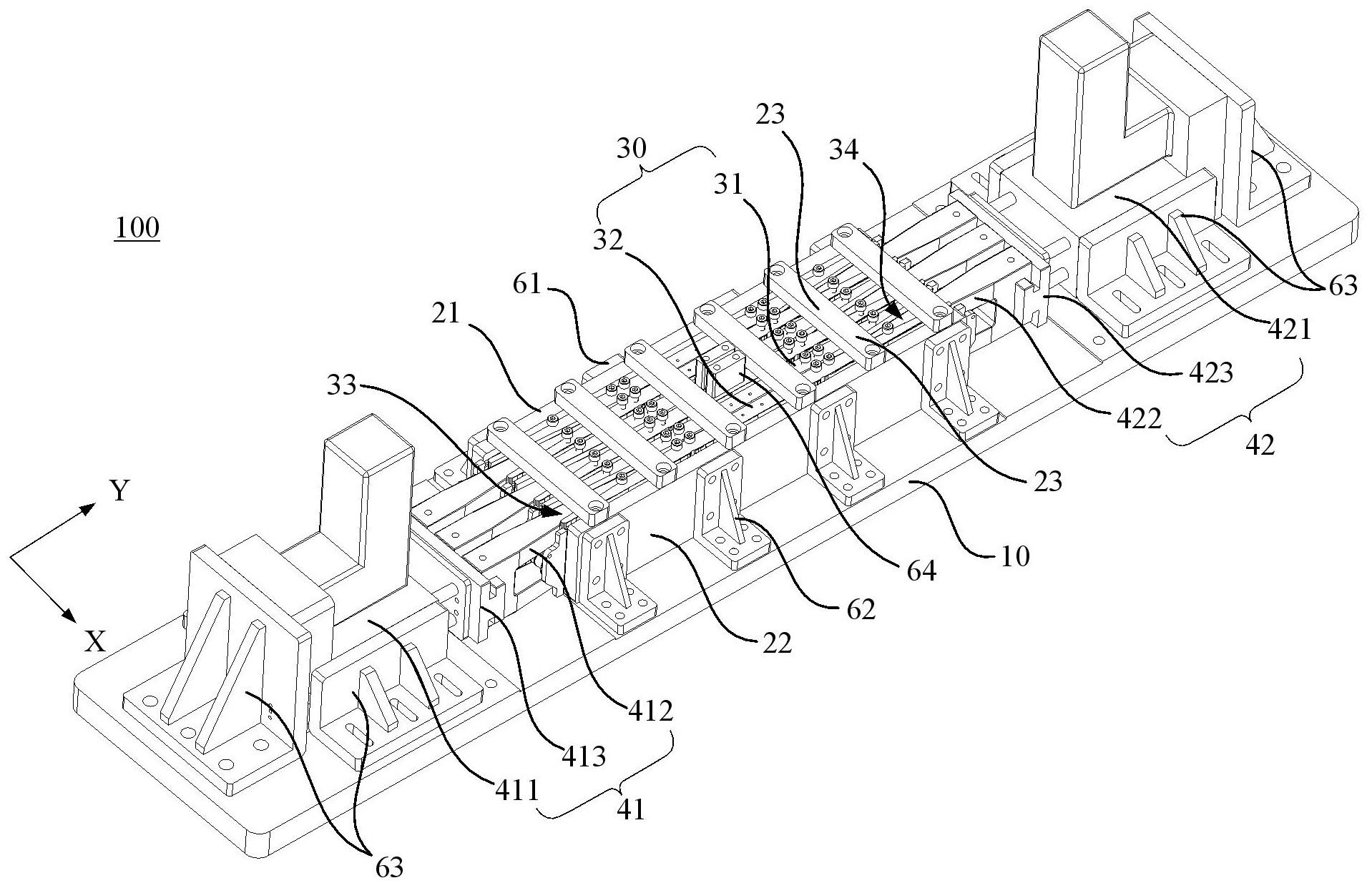

2、本技术提供了一种电池包换热板疲劳测试设备,包括:测试台;第一限位板和第二限位板,沿第一方向间隔设置于所述测试台;至少两个电芯仿形组件,沿所述第一方向间隔设置于所述第一限位板和所述第二限位板之间,相邻的两个所述电芯仿形组件之间用于安装换热板;至少一个形变量检测件,设于所述换热板或所述电芯仿形组件的顶部,用于实时检测所述换热板沿第一方向的形变量;控制装置,包括工控机和与所述工控机电连接的驱动机构,所述工控机与所述形变量检测件电连接,所述驱动机构配置为驱动所述至少两个电芯仿形组件周期性地以递增或递减的挤压力挤压所述换热板沿所述第一方向的两侧。

3、根据本技术提供的电池包换热板疲劳测试设备,第一限位板和第二限位板用于模拟至少两个电芯仿形组件沿第一方向两侧的端板,用以对至少两个电芯仿形组件进行限位。通过驱动机构驱动至少两个电芯仿形周期性地以递增或递减的挤压力挤压所述换热板沿所述第一方向的两侧,从而可模拟出动力电池在充放电循环过程中,相邻的两个电池单体因周期性膨胀和收缩而对换热板进行周期性循环挤压过程,再通过工控机记录换热板在达到疲劳极限发生断裂时所受到的挤压次数以及挤压力等数据,从而可测得换热板的耐疲劳强度是否满足动力电池的使用需求。且由于对换热板的挤压力呈步进递增或递减的形式,更贴近实际使用过程中换热板的受力情况,从而使得测试结果更准确,以更加直观且接近真实地反馈定义行程范围内不同梯度的换热板抗疲劳表现,便于为电池的液冷系统的设计寿命指标及后续售后维护方案的落地提供可靠性实验数据。

4、具体地,利用形变量检测件实时检测换热板沿第一方向的形变量,则工控机可根据换热板预设的极限形变量及时控制驱动机构停止运行,以测得换热板在达到极限形变量时所得到的不同循环载荷情况下,换热板所承受的周期性挤压次数以及对应的实际形变量等数据,从而测得换热板的耐疲劳性能。

5、例如,换热板沿第一方向的正常厚度为3mm-4mm,换热板预设极限变形量为2mm,即此时换热板会被压溃或断裂。则当换热板的变形量达到2mm时,则立即控制驱动机构停止运行,记录此时的试验数据并观测分析。

6、另外,根据本技术提供的电池包换热板疲劳测试设备,还可具有如下附加的技术特征:

7、在本技术的一些实施方式中,每个所述电芯仿形组件均包括:第一夹持块和第二夹持块,所述第一夹持块和所述第二夹持块之间限定有第一锲形槽和第二锲形槽,所述第一锲形槽和所述第二锲形槽对称设置于所述第一夹持块和所述第二夹持块沿第二方向的两端,所述驱动机构用于周期性地挤压所述第一锲形槽和所述第二锲形槽,以向所述换热板提供递增或递减的挤压力;其中,沿所述第一锲形槽至所述第二锲形槽的方向,所述第一锲形槽的槽宽逐渐减小,所述第二方向与所述第一方向相交。

8、通过在第一夹持块和第二夹持块之间限定出第一锲形槽和第二锲形槽,当驱动机构与第一锲形槽和第二锲形槽插接配合时,第一夹持块和第二夹持块可向相互远离彼此的方向运动,从而可实现挤压换热板。且由于沿第一锲形槽至第二锲形槽的方向,第一锲形槽的槽宽逐渐减小,第二锲形槽与第一锲形槽对称设置,即沿第二锲形槽至第一锲形槽的方向,第二锲形槽的槽宽逐渐也减小。因此,可根据驱动机构与第一锲形槽和第二锲形槽的插接深度,对换热板提供逐渐增大或逐渐减小的挤压力。

9、在本技术的一些实施方式中,所述驱动机构包括第一驱动组件和第二驱动组件,所述第一驱动组件和所述第二驱动组件分别设于所述电芯仿形组件沿所述第二方向的两端;其中,所述第一驱动组件包括第一驱动件和与第一所述驱动件相连的至少两个第一锲形块,至少两个所述第一锲形块分别与至少两个所述第一锲形槽插接配合,所述第二驱动组件包括第二驱动件和与所述第二驱动件相连的至少两个第二锲形块,至少两个所述第二锲形块分别与至少两个所述第二锲形槽插接配合,所述第一驱动件和所述第二驱动件用于驱动至少两个所述第一锲形块和至少两个所述第二锲形块沿所述第二方向相互靠近或远离。

10、驱动机构包括分别设置于电芯仿形组件沿第二方向的两端的第一驱动组件和第二驱动组件,第一驱动组件具有与第一锲形槽相适配的第一锲形块,第二驱动组件具有与第二锲形槽相适配的第二锲形块,这样,通过第一驱动件和第二驱动件同步驱动第一锲形块和第二锲形块相靠近或相远离,便能够驱动第一夹持块和第二夹持块相远离或相靠近,从而实现周期性地挤压换热板。

11、在本技术的一些实施方式中,所述第一锲形槽的槽壁和所述第二锲形槽的槽壁相对于所述第二方向均形成夹角;和/或,所述第一锲形块具有与所述第一锲形槽的槽壁接触配合的两个第一挤压配合面,所述第二锲形块具有与所述第二锲形槽的槽壁接触配合的两个第二挤压配合面,两个所述第一挤压配合面和两个所述第二挤压配合面相对于所述第二方向均形成夹角。

12、通过将第一锲形槽的槽壁和第二锲形槽的槽壁设置为相对于所述第二方向均形成夹角,这样,便可在第一锲形块和第二锲形块分别与第一锲形槽和第二锲形槽插接配合时,能够同步驱动第一夹持块和第二夹持块向远离彼此的方向运动。同理,通过将两个第一挤压配合面和两个第二挤压配合面相对第二方向均形成夹角,以与第一锲形槽和第二锲形槽形状适配,从而使第一锲形块和第二锲形块能够同步驱动第一夹持块和第二夹持块向远离彼此的方向运动。

13、在本技术的一些实施方式中,所述第一驱动组件还包括第一传动板,所述第一传动板的一侧与至少两个所述第一锲形块相连,另一侧与所述第一驱动件相连;和/或,所述第二驱动组件还包括第二传动板,所述第二传动板的一侧与至少两个所述第二锲形块相连,另一侧与所述第二驱动件相连。

14、由于第一锲形块的数量为至少两个,则通过将第一传动板的一侧与至少两个第一锲形块固定连接,再将第一传动板与第一驱动件相连,从而使得第一驱动件能够同时驱动至少两个第一锲形块运动。同理,第二锲形块的数量也为至少两个,则通过将第二传动板的一侧与至少两个第二锲形块固定连接,再将第二传动板与第二驱动件相连,从而使得第二驱动件能够同时驱动至少两个第二锲形块运动,以简化产品的结构,结构和原理均较为简单,易于实现。

15、在本技术的一些实施方式中,所述第一锲形块和/或所述第二锲形块的中部设有避让空间,所述避让空间用于避让用于与所述换热板连通的进液管和出液管。

16、由于换热板在使用过程中需要连通进液管和出液管,以向换热板内循环注入冷却液,从而对电池单体进行换热,以提高电池的使用性能,因此,通过在第一锲形块和第二锲形块的中部设置用于安装进液管和出液管的避让空间,从而便于进液管和出液管与换热板之间的安装和连接。

17、在本技术的一些实施方式中,所述电芯仿形组件包括循环气袋,所述循环气袋连通有进出气管,所述进出气管与所述驱动机构相连,所述驱动机构用于通过所述进出气管对所述循环气袋进行周期性地充气或排气;其中,所述循环气袋被配置为在充气的情况下沿所述第一方向鼓胀,并挤压所述换热板。

18、即利用对循环气袋周期性地充气和排气,以模拟电池在充放电过程中,电池单体周期性膨胀和收缩的效果。具体地,由于相邻的两个循环气袋之间安装有换热板,当循环气袋充气过程中,相邻的两个循环气袋逐渐鼓胀,从而可对换热板提供逐渐递增的挤压力,当循环气袋逐渐排气过程中,循环气袋逐渐收缩,从而使相邻的两个循环气袋对换热板的挤压力逐渐递减,进而实现模拟换热板在电池单体周期性鼓胀和收缩过程中受到的挤压力。

19、在本技术的一些实施方式中,所述循环气袋具有向所述换热板凸伸的椭圆面;和/或,所述驱动机构包括与至少两个循环气袋相连通的气泵系统。

20、由于在实际电池充放电过程中,电池单体膨胀实际上是电池单体的大面中间部分先鼓胀,周围鼓胀变形则较小,因此通过将循环气袋朝向换热板的表面设置为椭圆形面,这样,更贴近实际使用过程中换热板的受力情况,从而使得测试结果更准确,以更加直观且接近真实地反馈定义行程范围内不同梯度的换热板抗疲劳表现。

21、气泵系统可同时对多个循环气袋进行充气和排气,且可通过控制气泵的电机功率,以控制对多个循环气袋内的气压进行调节,从而达到气压变化的程度,以使循环气袋的挤压力更贴合电池单体实际挤压力,进一步提高测试结果。

22、在本技术的一些实施方式中,所述电芯仿形组件的顶部设有凸块,所述形变量检测件包括千分表,所述千分表与所述凸块固定连接。

23、通过将千分表固定于电芯仿形组件顶部设置的凸块上,以便于安装和拆卸千分表,同时减小千分表对测试过程造成干扰的情况发生。

24、具体地,千分表具有仪表盘和量杆,量杆相对仪表盘移动时能够带动仪表盘内指针转动,通过将量杆的一端与用于贴合换热板的一个电芯仿形组件的侧壁接触,则换热板被挤压时量杆也会发生一定距离移动,此时通过读取指针转动的刻度值便能够得到换热板的形变量。

25、在本技术的一些实施方式中,所述电池包换热板疲劳测试设备还包括:液冷循环泵,所述液冷循环泵通过进液管和出液管与所述换热板相连通,用于向所述换热板内循环注入换热介质。

26、液冷循环泵通过进液管和出液管相连通,从而可向换热板内循环注液,同时,可通过监测液冷循环泵对换热板注液量,在换热板的注入换热介质量低于预设注入换热介质量时,表征换热板已出现破损,此时立即控制驱动机构停止运行,记录此时的试验数据并及时观测分析。

27、在本技术的一些实施方式中,所述第一限位板背离所述第二限位板的一侧设有至少一组第一限位挡块;和/或,所述第二限位板背离所述第一限位板的一侧设有至少一组第二限位挡块。

28、第一限位挡块设置在第一限位板背离第二限位板的一侧,第一限位挡块可进一步起到阻挡限位作用,以改善在测试过程中第一限位板向远离第二限位板的方向运动,导致测试结果受影响的情况。

29、同理,第二限位挡块设置在第二限位板背离第一限位板的一侧,第二限位挡块可进一步起到阻挡限位作用,以改善在测试过程中第二限位板向远离第一限位板的方向运动,导致测试结果受影响的情况。

30、在本技术的一些实施方式中,所述第一限位板与所述第二限位板之间连接有至少一个第三限位板,所述至少一个第三限位板设置于所述至少两个电芯仿形组件的上方。

31、通过在至少两个电芯仿形组件的上方设置第三限位板,且将第三限位板的长度方向的两端分别与第一限位板和第二限位板固定连接,第三限位板起到对至少两个电芯仿形组件高度方向的限位作用,用于改善测试过程中电芯仿形组件向远离测试台的方向运动,导致测试结果受影响的情况。

- 还没有人留言评论。精彩留言会获得点赞!