一种双极性器件生产测试设备

本发明涉及双极性器件检测装置,具体为一种双极性器件生产测试设备。

背景技术:

1、随着社会的发展及人们生活水平的不断提升,双极性器件的应用领域也愈加广泛,目前β-ga2o3(101)衬底位错密度<5×104cm-2,晶体摇摆曲<80arcsec、低sn掺杂β-ga2o3(101)衬底载流子浓度>1×1018cm-3的特性作为衬底构建金属-半导体-金属的电阻器件具有较大的应用空间,在实际应用中仍需不断探索。

2、公开号:cn217467123u公开了一种固定电阻器生产用检测装置,包括电阻器主体和底座主体,以及焊接在底座主体上的支架主体,所述底座主体和支架主体之间形成凹陷部,其特征在于:所述底座主体的上表面固定连接有电阻器固定机构,所述电阻器固定机构位于凹陷部内,所述支架主体的顶端侧壁朝向底座主体的一侧上安装有检测机构,所述检测机构同样位于凹陷部内,且检测机构位于电阻器固定机构的上方,该装置可以对检测触头进行有效的保护,对检测触头接触到电阻器主体触头时产生的冲击力进行吸收,然而在实际使用中正常电阻器件生产抽样检测的电阻器件为保证检测结果的准确性抽检量一般都比较大,该装置在对电阻器件进行检测每次检测新的电阻器件需要进行新的尺寸固定,且在检测过程中的检测步骤较多,适用于用户自行进行检测但不适用于工厂生产数量较多的快速检测,极大的拖延了工厂内电阻器件的检测效率,不利于用户使用。

技术实现思路

1、针对现有技术在实际使用中正常电阻器件生产抽样检测的电阻器件为保证检测结果的准确性抽检量一般都比较大,该装置在对电阻器件进行检测每次检测新的电阻器件需要进行新的尺寸固定,且在且在检测过程中的检测步骤较多,适用于用户自行进行检测但不适用于工厂生产数量较多的快速检测,极大的拖延了工厂内电阻器件的检测效率,不利于用户使用的不足,本发明提供了一种双极性器件生产测试设备,具备适用于各种型号尺寸的电阻器件进行检测、简化检测步骤、提升装置的检测效率及稳定性等优点。

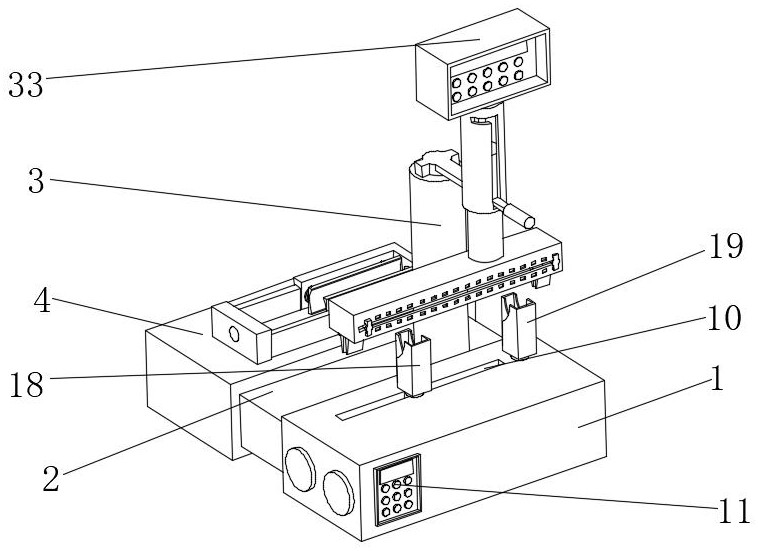

2、为实现上述目的,本发明提供如下技术方案:一种双极性器件生产测试设备,包括:第一固定装置、第一滑槽、控制中心、驱动电机、转动轴、第一齿轮、第一轴杆、第二轴杆、第二齿轮、螺杆、推杆、内螺孔、第一滑杆、第一组合板、第二滑槽、缓冲弹簧、夹板、滑块、放置板、第二组合板、固定板、支撑杆、第一伸缩杆、连接杆、调节杆、第三滑槽、通孔、检测器、连接管线、活动杆、第二滑杆、握把、检测板、第四滑槽、卡孔、电夹、第三滑杆、第二伸缩杆、圆板、卡块、第二固定装置、固定仓、第一显露孔、通槽、压缩弹簧、抵靠板、滑动板、底板、第二显露孔。

3、上述各结构的位置及连接关系如下:一种双极性器件生产测试设备,包括第一固定装置、第一组合板及第二组合板,所述第一固定装置的前端左侧固定连接有控制中心,第一固定装置的内部固定连接有驱动电机,驱动电机的左侧输出端固定连接有转动轴,转动轴远离驱动电机的一端固定连接有第一齿轮,第一齿轮远离转动轴的一端固定连接有第一轴杆,第一轴杆远离第一齿轮的一端转动连接在第一固定装置的左侧内壁,第一轴杆的后端设置有第二轴杆,第二轴杆靠近第一齿轮的一端固定连接有与第一齿轮相适配的第二齿轮,第一齿轮与第二齿轮啮合连接,第二齿轮远离第二轴杆的一端固定连接有螺杆,螺杆远离第二齿轮的一端设置有推杆,推杆的内部开设有与螺杆相适配的内螺孔,内螺孔延伸至推杆的左右两侧表面,推杆通过内螺孔与螺杆螺纹连接,推杆的顶部固定连接有第一滑杆,第一固定装置的顶部表面开设有与第一滑杆相适配的第一滑槽,第一滑杆的顶部设置有第一组合板,第一滑杆与第一滑槽滑动连接且第一滑杆在第一滑槽顶部的延伸端顶部与第一组合板底部固定连接,第一组合板的内部左右两端均开设有第二滑槽,第一组合板的内部底层两侧固定连接有两个相互对称的缓冲弹簧,第一组合板的后端设置有夹板,夹板的左右两侧均固定连接有与第二滑槽相适配的滑块,夹板通过滑块及第二滑槽与第一组合板滑动连接,夹板的内部顶层固定连接有放置板,第一固定装置顶部右侧表面固定连接有与第一组合板相对称且内部结构相同的第二组合板,利用β-ga2o3(101)通过面内光谱各向异性、偏振依赖及晶体之间的结构关系等特性作为衬底来构建金属-半导体-金属的电阻器件,在生产该电阻器件并对电阻器件进行检测时,在第二组合板内拉动夹板,夹板通过滑块及第二滑槽移动同时带动缓冲弹簧发生拉伸的弹性形变,与此同时利用控制中心开启驱动电机,随后将电阻器件放置在夹板内部的放置板顶部,此时不再对夹板施加拉力后缓冲弹簧弹性形变复原产生的弹力反向作用到夹板上,使得夹板通过滑块及第二滑槽向着第二组合板的方向移动直至第二组合板与电阻器件相接触,此时夹板与第二组合板配合对电阻器件的右侧端口进行夹持固定,在这一过程中驱动电机开启带动转动轴进行转动,转动轴转动通过第一轴杆带动第一齿轮转动,第一齿轮转动通过第二轴杆带动第二齿轮转动,第二齿轮转动带动螺杆进行转动,螺杆转动通过内螺孔带动推杆做靠近竖直向右的直线运动,推杆移动带动第一滑杆通过第一滑槽移动,第一滑杆移动带动第一组合板向着第二组合板的方向移动,直至第一组合板同理上述将电阻器件的左侧端口进行夹持固定,此时电阻器件的两侧引脚均未被第一组合板、第二组合板遮挡,此时引脚外接电夹便可对电阻器件的导电性进行检测,保证装置对电阻进行检测时的稳定性,在拆下该检测后电阻器件后无需用控制中心控制驱动电机反转进行复位,装置可保持第一组合板、第二组合板之间间距的情况下利用第一组合板、第二组合板将同型号尺寸的电阻器件从两侧的夹板内直接卡入进行检测。

4、优选的,所述第一固定装置的后端表面固定连接有固定板,固定板远离第一固定装置的一端固定连接有第二固定装置,固定板的顶部固定连接有支撑杆,保证装置的正常运行。

5、优选的,所述支撑杆的内部套接有第一伸缩杆,第一伸缩杆的前端固定连接有来连接杆,连接杆的前端固定连接有调节杆,调节杆的顶部固定连接有检测器,检测器的底部两侧均固定连接有连接管线,连接管线设置在调节杆的内部,检测器由弹性敏感元件、应变计、外壳及显示屏等组件构成,利用现有技术将电夹连接在电阻器件两侧的引脚对其导电性能进行检测,支撑杆、第一伸缩杆及连接杆的配合用于在需要时对检测器及检测板的位置进行转动,保证装置的正常运行。

6、优选的,所述调节杆的前端外表面开设有第三滑槽,第三滑槽设置呈逆时针倒转一百八十度的“l”状,调节杆的底部开设有通孔,调节杆的底部设置有活动杆,活动杆通过通孔套接在调节杆的内部,活动杆的前端顶侧固定连接有与第三滑槽相适配的第二滑杆,第二滑杆远离活动杆的一端固定连接有握把,在通常情况下第二滑杆及握把卡接在倒置“l”状第三滑槽的横向部分,以此来对检测板及活动杆进行固定,在对电阻器件进行检测时手握握把在调节杆内抓动第二滑杆,将第二滑杆从第三滑槽倒置“l”状的横向部分转动至纵向部分,此时第二滑杆不再卡接第三滑槽内可顺着第三滑槽自由移动,手握握把带动第二滑杆向下移动,第二滑杆移动带动检测板向下移动。

7、优选的,所述活动杆的底部固定连接有检测板,检测板的前端及后端表面均开设有第四滑槽,第四滑槽延伸至检测板的内部,前端的第四滑槽顶部及底部均开设有若干个卡孔,卡孔设置在检测板的前端表面,保证装置的正常运行。

8、优选的,所述检测板的内部左右两侧均设置有电夹,电夹的底部夹口延伸至检测板的底部外侧,电夹的顶部与连接管线固定连接,电夹的前端及后端均固定连接有与第四滑槽相适配的第三滑杆,电夹通过第三滑杆及第四滑槽与检测板滑动连接,前端的第三滑杆远离电夹的一端内部套接有第二伸缩杆,第二伸缩杆远离第三滑杆的一端固定连接有圆板,圆板的顶部及底部固定连接有与卡孔相适配的卡块,在检测板向下移动并靠近电阻器件的引脚时,将卡块从卡孔内拉出,卡块拉出移动带动第二伸缩杆从第三滑杆内部拉出,此时第三滑杆可在第三滑槽内顺着第三滑槽自由移动,将两侧的电夹全部移动至电阻器件的引脚处并进行固定,随后将第二伸缩杆推回第三滑杆的内部并将卡块重新卡接近距离卡块最近的卡孔,将第三滑杆及电夹此时的位置进行固定,随后开启检测器对电阻器件的导电性能进行检测,而拆卸时仅需将电夹拉开不再对引脚进行固定后便可手握握把通过第二滑杆及第三滑槽在调节杆内向上推动进行复位,将第二滑杆重新卡入第三滑槽倒置“l”状的横向部分,避免多次使用电夹进行检测后连接管线错乱分布绕在一起较难分开,此后在对后续对该型号尺寸的电阻器件进行检测时仅需调节第二滑杆在第三滑槽内的位置将检测板向下移动、电夹夹紧引脚来对电阻器件进行检测。

9、优选的,所述第二固定装置的顶部固定连接有固定仓,固定仓的右侧表面开设有第一显露孔,固定仓的前端及后端内壁均开设有通槽,通槽远离固定仓的一端设置有与通槽相适配的滑动板,滑动板远离固定仓的一端固定连接有底板,底板通过滑动板及通槽与固定仓滑动连接,底板的内部开设有第二显露孔,第二显露孔延伸至底板的两侧表面,在利用该装置对电阻器件进行检测时,将第一伸缩杆从支撑杆内拉出随后转动一百八十度,检测板及检测器面向第二固定装置的前端,随后再将第一伸缩杆重新缩回支撑杆内,连接杆对第一伸缩杆的最大缩回长度进行限定便于后续再次转动切换,将电阻器件的右端引脚放置进第一显露孔内显露出来,随后将电阻器件放置进固定仓内,抵靠板对电阻器件的外表面进行抵靠的同时电阻器件给予抵靠板压力,使得抵靠板向着压缩弹簧的方向移动对压缩弹簧施加压力,压缩弹簧产生压缩的弹性形变复位产生的弹力反向作用到抵靠板上对电阻器件进行抵压抵靠,提升装置的固定效果,随后将底板通过滑动板及通槽移动至电阻器件的左侧端口进行夹持,此时电阻器件的左侧引脚套接在第二显露孔内,随后同理上述将检测板拉下对电阻器件进行检测。

10、优选的,所述固定仓的内部前端及后端均固定连接有两个相互对称的压缩弹簧,压缩弹簧远离固定仓内壁的一端固定连接有抵靠板,抵靠板材质为高分子弹性复合材料,保证装置的正常运行。

11、有益效果

12、1、该双极性器件生产测试设备,通过一种双极性器件生产测试设备,包括第一固定装置、第一组合板及第二组合板,所述利用β-ga2o3(101)通过面内光谱各向异性、偏振依赖及晶体之间的结构关系等特性作为衬底来构建金属-半导体-金属的电阻器件,在生产该电阻器件并对电阻器件进行检测时,在第二组合板内拉动夹板,夹板通过滑块及第二滑槽移动同时带动缓冲弹簧发生拉伸的弹性形变,与此同时利用控制中心开启驱动电机,随后将电阻器件放置在夹板内部的放置板顶部,此时不再对夹板施加拉力后缓冲弹簧弹性形变复原产生的弹力反向作用到夹板上,使得夹板通过滑块及第二滑槽向着第二组合板的方向移动直至第二组合板与电阻器件相接触,此时夹板与第二组合板配合对电阻器件的右侧端口进行夹持固定,在这一过程中驱动电机开启带动转动轴进行转动,转动轴转动通过第一轴杆带动第一齿轮转动,第一齿轮转动通过第二轴杆带动第二齿轮转动,第二齿轮转动带动螺杆进行转动,螺杆转动通过内螺孔带动推杆做靠近竖直向右的直线运动,推杆移动带动第一滑杆通过第一滑槽移动,第一滑杆移动带动第一组合板向着第二组合板的方向移动,直至第一组合板同理上述将电阻器件的左侧端口进行夹持固定,此时电阻器件的两侧引脚均未被第一组合板、第二组合板遮挡,此时引脚外接电夹便可对电阻器件的导电性进行检测,保证装置对电阻进行检测时的稳定性,在拆下该检测后电阻器件后无需用控制中心控制驱动电机反转进行复位,装置可保持第一组合板、第二组合板之间间距的情况下利用第一组合板、第二组合板将同型号尺寸的电阻器件从两侧的夹板内直接卡入进行检测,以此来简化用户在日常生产时对双极性材料电阻器件的检测步骤,提升装置的检测效率,同时利用驱动电机的开启时长可对第一组合板、第二组合板之间的间距进行调整使得装置可以适用于各种型号尺寸的电阻器件进行检测,提升装置的适应性,便于用户使用。

13、2、该双极性器件生产测试设备,通过检测板向下移动并靠近电阻器件的引脚时,将卡块从卡孔内拉出,卡块拉出移动带动第二伸缩杆从第三滑杆内部拉出,此时第三滑杆可在第三滑槽内顺着第三滑槽自由移动,将两侧的电夹全部移动至电阻器件的引脚处并进行固定,随后将第二伸缩杆推回第三滑杆的内部并将卡块重新卡接近距离卡块最近的卡孔,将第三滑杆及电夹此时的位置进行固定,随后开启检测器对电阻器件的导电性能进行检测,而拆卸时仅需将电夹拉开不再对引脚进行固定后便可手握握把通过第二滑杆及第三滑槽在调节杆内向上推动进行复位,将第二滑杆重新卡入第三滑槽倒置“l”状的横向部分,避免多次使用电夹进行检测后连接管线错乱分布绕在一起较难分开,此后在对后续对该型号尺寸的电阻器件进行检测时仅需调节第二滑杆在第三滑槽内的位置将检测板向下移动、电夹夹紧引脚来对电阻器件进行检测,简化后续对电阻器件的检测步骤,提升装置的检测效率。

14、3、该双极性器件生产测试设备,通过在利用该装置对电阻器件进行检测时,将第一伸缩杆从支撑杆内拉出随后转动一百八十度,检测板及检测器面向第二固定装置的前端,随后再将第一伸缩杆重新缩回支撑杆内,连接杆对第一伸缩杆的最大缩回长度进行限定便于后续再次转动切换,将电阻器件的右端引脚放置进第一显露孔内显露出来,随后将电阻器件放置进固定仓内,抵靠板对电阻器件的外表面进行抵靠的同时电阻器件给予抵靠板压力,使得抵靠板向着压缩弹簧的方向移动对压缩弹簧施加压力,压缩弹簧产生压缩的弹性形变复位产生的弹力反向作用到抵靠板上对电阻器件进行抵压抵靠,提升装置的固定效果,随后将底板通过滑动板及通槽移动至电阻器件的左侧端口进行夹持,此时电阻器件的左侧引脚套接在第二显露孔内,随后同理上述将检测板拉下对电阻器件进行检测,装置可以适用于各种型号尺寸的电阻器件进行检测,提升装置的适应性,同时装置仅需将电阻放置进固定仓内后拉动底板便可完成对电阻器件的固定进行检测,简化电阻器件的检测步骤,提升装置检测时的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!