一种变压器油中溶解气体在线监测装置的故障诊断系统的制作方法

本发明涉及在线监测设备,尤其涉及一种变压器油中溶解气体在线监测装置的故障诊断系统。

背景技术:

1、变压器是电力系统最为重要的主设备其安全稳定运行,对保证电网安全稳定运行意义重大。变压器油中溶解气体在线监测装置,以下简称监测装置,可以一天内数次完成变压器绝缘油中溶解气体测试,是监测变压器运行状态最为有效的手段之一。

2、受运行环境影响监测装置故障频发,监测装置故障后变压器油中溶解气体将失去在线监测手段,当变压器存在内部放电故障时无法及时发现。因此,将油色谱在线监测装置放到与继电保护同等重要的地位。假如按照保护装置配备一主一备监测装置将导致成本大量增加。

3、本区域电网500kv变电站至少包含六台变压器,因此以监测六台变压器油中溶解气体为例进行说明。

4、目前,在线监测装置部署为一台监测装置测量一台主变的油中溶解气体。存在巨大的资源浪费。原因为,一台监测装置测量多台变压器油中溶解气体时存在如下技术问题:

5、1、当监测装置故障后无法保证装置像保护装置一样第一时间恢复运行。

6、2、监测装置主要包含油气分离单元、气体分离单元、气体检测单元三大单元。混油发生在油气分离环节,不同变压器的油样进入监测装置油罐造成混油,气体分离和气体检测环节无绝缘油的参与不会造成混油风险,而监测装置最为昂贵的部分恰恰是气体分离和气体检测单元。不同的变压器油流过同一台在线监测装置,存在造成不同变压器之间混油风险,即变压器混油问题。例如,第一监测装置同时监测第一变压器和第二变压器油中溶解气体,第一变压器和第二变压器的绝缘油会在第一监测装置的油罐中混合,混合的油会流入第一变压器和第二变压器,造成第一变压器和第二变压器的绝缘油污染无法反映变压器真实运行状态。

7、3、一台在线监测装置同时测量多台变压器油中溶解气体,必然会造成监测装置与变压器距离增大,连接变压器和监测装置之间的油管增长,油管越长,其内残留的油样越多,这样存在测试油中溶解气体中的油为油管中残留的油样,无法反映采样时变压器内绝缘油的油中溶解气体含量。

8、4、监测装置获得检测数据并告知处理器,处理器将新获得的检测数据与之前的检测数据比对,当发现数据异常时,不能及时获知监测装置的油气分离单元、气体分离单元和气体检测单元三个单元中哪一个单元发生故障,即不能定位故障部位。

9、申请公布号为cn115237023a,名称为变压器油中溶解气体在线监测装置辅助控制系统。通过三通管路实现多台变压器交叉互联,通过控制电磁阀实现一台变压器油中溶解气体在线监测装置分别对不同主变进行测试,通过控制电磁阀实现多台变压器油中溶解气体在线监测装置同时测量一台主变,实现数据异常处理。但该方法因油路混联,容易造成绝缘油的交叉污染,同时无法对故障监测装置的故障部位进行智能定位。

10、授权公告号为cn115406839b,名称为变压器油中溶解气体在线监测装置。通过智能柜内的脱气模块、主控模块、上位机模块以及光声光谱模块,实现按预设的周期连续在线检测出变压器油中溶解的h2、co、co2、ch4、c2h2、c2h4、和c2h6等特征气体和微水的含量和增长率。但是,一台装置智能监测一台变压器中的h2、co、co2、ch4、c2h2、c2h4、和c2h6等特征气体和微水的含量,且自身故障导致检测数据异常时,无法实现自动定位故障位置和消除故障。

技术实现思路

1、本发明提供一种变压器油中溶解气体在线监测装置的故障诊断系统,解决变压器混油、不能及时定位监测装置故障部位的技术问题。

2、为解决上述技术问题,本发明所采取的技术方案在于如下方面:

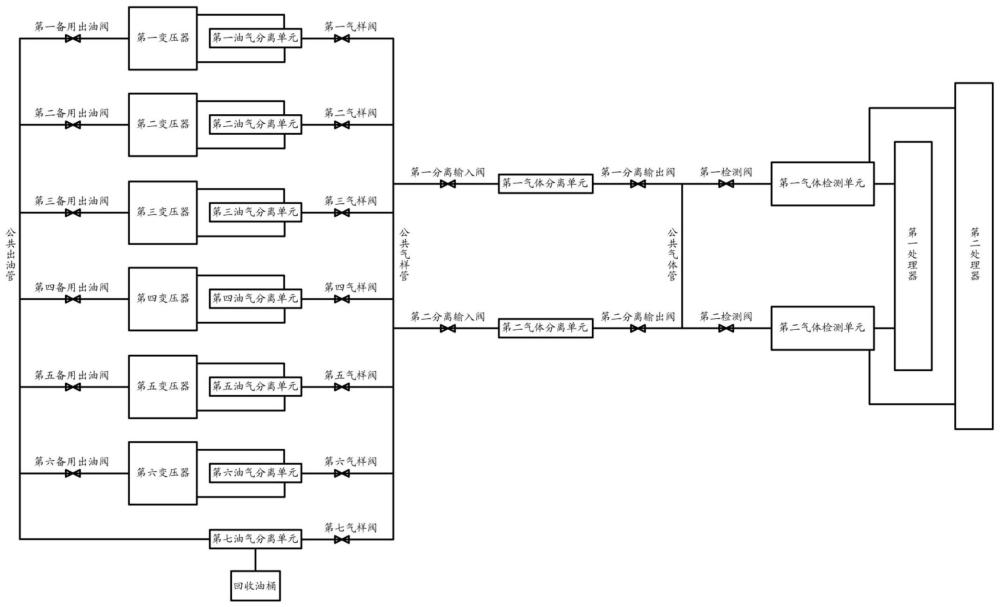

3、一种变压器油中溶解气体在线监测装置的故障诊断系统包括取样单元和检测单元,还包括备用出油单元、备用油气分离装置、回收油桶、公共出油管和公共气样管,取样单元包括结构相同的第一至第三取样单元,备用出油单元包括结构相同的第一至第三备用出油单元;第一取样单元的一端与公共气样管连接,第一取样单元的另一端经第一备用出油单元与公共出油管连接;备用油气分离装置的一端与公共气样管连接,备用油气分离装置的另一端与公共出油管连接,备用油气分离装置与回收油桶连接;检测单元与公共气样管连接,检测单元的控制端分别单独与每一取样单元、每一备用出油单元和备用油气分离装置的控制端电连接。

4、进一步的技术方案在于:所述取样单元包括变压器和变压器侧的油气分离装置,油气分离装置包括油气分离单元、气样管和气样阀,油气分离单元的输出口与气样管的一端连接导通,气样管的另一端与公共气样管连接导通,气样阀固定连接在气样管上;备用油气分离装置与变压器侧的油气分离装置的结构相同均为油气分离装置;变压器的出油口经变压器侧的油气分离单元接回至变压器的回油口,所述备用出油单元包括备用出油管和备用出油阀,变压器的出油口与备用出油管的一端连接导通,备用出油管的另一端与公共出油管连接导通,备用出油阀固定连接在备用出油管上;检测单元的控制端分别单独与每一油气分离单元、每一气样阀和每一备用出油阀的控制端电连接。

5、进一步的技术方案在于:包括如下步骤,第一检测步骤:检测单元分别控制每一取样单元进行油循环、取油样和油气分离,检测单元进行气体分离和气体检测并获得检测数据。

6、进一步的技术方案在于:还包括如下步骤,第一故障诊断步骤:当检测单元获知非全部取样单元相应的检测数据异常时,检测单元控制备用油气分离装置和检测数据异常的取样单元相应的备用出油单元工作,获得新的检测数据,当获知数据更新恢复正常,获知该取样单元中的油气分离单元故障,输出该取样单元油气分离单元故障请更换的信息。

7、进一步的技术方案在于:还包括公共气体管,检测单元包括分离输入管、分离输入阀、气体分离单元、分离输出管、分离输出阀、检测输入管、检测阀、气体检测单元和处理器,分离输入管、气体分离单元、分离输出管、检测输入管和气体检测单元依次连接导通,分离输入阀固定连接在分离输入管上,分离输出阀固定连接在分离输出管上,检测阀固定连接在检测输入管上,气体检测单元与处理器电连接;检测单元的数量为两个,分别是结构相同的第一检测单元和第二检测单元,每一分离输入管均与公共气样管连接导通,公共气体管的一端与第一检测单元中分离输出管的出口连通,公共气体管的另一端与第二检测单元中分离输出管的出口连通,每一处理器分别单独与每一油气分离单元、气样阀、备用出油阀、分离输入阀、分离输出阀、检测阀和气体检测单元电连接,两个处理器之间电连接。

8、进一步的技术方案在于:包括如下步骤,第二检测步骤:

9、第一检测单元分别控制每一取样单元进行油循环、取油样和油气分离,第一检测单元进行气体分离和气体检测并获得检测数据;

10、第二故障诊断步骤:

11、当第一检测单元获知非全部取样单元相应的检测数据异常时,第一检测单元控制备用油气分离装置和检测数据异常的取样单元相应的备用出油单元工作,获得新的检测数据,当获知数据更新恢复正常,获知该取样单元中的油气分离单元故障,输出该取样单元油气分离单元故障请更换的信息。

12、进一步的技术方案在于:在第二故障诊断步骤中,当第一检测单元获知全部取样单元相应的检测数据异常时,从任一取样单元开始排查;

13、第一步:第二检测单元的处理器控制并只有当前取样单元的气样阀以及第一检测单元的分离输入阀、分离输出阀和检测阀打开;

14、第二步:第二检测单元的处理器控制并使得第一检测单元的气体分离单元和气体检测单元完成检测并获得检测数据,第二检测单元的处理器根据数据计算获得当前取样单元的变压器绝缘油中每一气体的含量,判断当前取样单元的变压器的检测数据更新是否恢复正常;

15、当恢复正常,则第二检测单元的处理器输出第一检测单元的处理器故障请更换的信息,并接替第一检测单元的处理器所有工作;

16、当没有恢复正常,则进行第三步;

17、第三步:第一检测单元的处理器控制并使得只有当前取样单元的气样阀、第一检测单元的分离输入阀和分离输出阀以及第二检测单元的检测阀打开;

18、第四步:第一检测单元的处理器控制并使得第一检测单元的气体分离单元和第二检测单元的气体检测单元工作、完成检测并获得检测数据,第一检测单元的处理器根据数据计算并获得当前取样单元的变压器绝缘油中每一气体的含量,判断当前取样单元的变压器的检测数据更新是否恢复正常;

19、当恢复正常,则第一检测单元的处理器输出第一检测单元的气体检测单元故障请更换的信息,第二检测单元的气体检测单元接替第一检测单元的气体检测单元所有工作;

20、当没有恢复正常,则进行第五步;

21、第五步:第一检测单元的处理器控制并使得只有当前取样单元的气样阀、第二检测单元的分离输入阀和分离输出阀以及第一检测单元的检测阀打开;

22、第六步:第一检测单元的处理器控制并使得第二检测单元的气体分离单元和第一检测单元的气体检测单元工作、完成检测并获得检测数据,第一检测单元的处理器根据数据计算获得当前取样单元的变压器绝缘油中每一气体的含量,判断当前取样单元的变压器的检测数据更新是否恢复正常;

23、当恢复正常,则第一检测单元的处理器输出第一检测单元的气体分离单元故障请更换的信息,第二检测单元的气体分离单元接替第一检测单元的气体分离单元所有工作;

24、当没有恢复正常,则第一检测单元的处理器输出单元间管路、线路故障的信息。

25、进一步的技术方案在于:第一检测单元包括第一分离输入管、第一分离输入阀、第一气体分离单元、第一分离输出管、第一分离输出阀、第一检测输入管、第一检测阀、第一气体检测单元和第一处理器,第一分离输入管、第一气体分离单元、第一分离输出管、第一检测输入管和第一气体检测单元依次连接导通,第一分离输入管与公共气样管连接导通,第一分离输入阀固定连接在第一分离输入管上,第一分离输出阀固定连接在第一分离输出管上,第一检测阀固定连接在第一检测输入管上,第一气体检测单元与第一处理器电连接;第二检测单元包括第二分离输入管、第二分离输入阀、第二气体分离单元、第二分离输出管、第二分离输出阀、第二检测输入管、第二检测阀、第二气体检测单元和第二处理器;公共气体管的一端连通至第一分离输出管与第一检测输入管的结合处,公共气体管的另一端连通至第二分离输出管与第二检测输入管的结合处,第一气体检测单元与第二处理器电连接,第二气体检测单元与第一处理器电连接。

26、进一步的技术方案在于:所述第一取样单元包括第一变压器、第一油气分离单元、第一气样管和第一气样阀,所述第一备用出油单元包括第一备用出油管和第一备用出油阀,第一变压器的出油口经第一油气分离单元接回至第一变压器的回油口,第一油气分离单元的输出口与第一气样管的一端连接导通,第一气样管的另一端与公共气样管连接导通,第一气样阀固定连接在第一气样管上;第一变压器的出油口与第一备用出油管的一端连接导通,第一备用出油管的另一端与公共出油管连接导通,第一备用出油阀固定连接在第一备用出油管上,第一油气分离单元、第一气样管和第一气样阀形成第一油气分离装置。

27、进一步的技术方案在于:所述取样单元还包括第四至第六取样单元,第一至第六取样单元的结构相同,备用出油单元还包括第三至第六备用出油单元,第一至第六备用出油单元的结构相同。

28、采用上述技术方案所产生的有益效果在于:

29、第一,一种变压器油中溶解气体在线监测装置的故障诊断系统包括取样单元和检测单元,还包括备用出油单元、备用油气分离装置、回收油桶、公共出油管和公共气样管,取样单元包括结构相同的第一至第三取样单元,备用出油单元包括结构相同的第一至第三备用出油单元;第一取样单元的一端与公共气样管连接,第一取样单元的另一端经第一备用出油单元与公共出油管连接;备用油气分离装置的一端与公共气样管连接,备用油气分离装置的另一端与公共出油管连接,备用油气分离装置与回收油桶连接;检测单元与公共气样管连接,检测单元的控制端分别单独与每一取样单元、每一备用出油单元和备用油气分离装置的控制端电连接。该技术方案,其通过第一至第三备用出油单元、备用油气分离装置、回收油桶、公共出油管和公共气样管等,避免变压器混油,能及时定位监测装置中任一油气分离单元故障。

30、第二,还包括公共气体管,检测单元包括分离输入管、分离输入阀、气体分离单元、分离输出管、分离输出阀、检测输入管、检测阀、气体检测单元和处理器,分离输入管、气体分离单元、分离输出管、检测输入管和气体检测单元依次连接导通,分离输入阀固定连接在分离输入管上,分离输出阀固定连接在分离输出管上,检测阀固定连接在检测输入管上,气体检测单元与处理器电连接;检测单元的数量为两个,分别是结构相同的第一检测单元和第二检测单元,每一分离输入管均与公共气样管连接导通,公共气体管的一端与第一检测单元中分离输出管的出口连通,公共气体管的另一端与第二检测单元中分离输出管的出口连通,每一处理器分别单独与每一油气分离单元、气样阀、备用出油阀、分离输入阀、分离输出阀、检测阀和气体检测单元电连接,两个处理器之间电连接。该技术方案,其通过两组检测单元、三组取样单元、三组备用出油单元和一组备用油气分离装置组合,能够及时定位监测装置中任一油气分离单元故障、任一气体分离单元故障、任一气体检测单元故障和任一处理器故障。

31、详见具体实施方式部分描述。

- 还没有人留言评论。精彩留言会获得点赞!