一种生产系统的无水验证方法及其应用与流程

本发明属于生产系统无水验证方法领域,特别涉及一种适用于针对清洗灭菌烘干后的设备进行无水验证的方法,进而验证针对设备采用的清洗灭菌烘干方法是否适宜。

背景技术:

1、无水制剂的生产或无水化学反应中,对于生产设备或反应设备的无水度(也就是残留水量)具有很高的要求,因此对生产设备或反应设备都制有一套严格的清洗、灭菌和干燥方法。无水制剂生产或无水化学反应前,都需要对生产设备或反应设备进行清洗、灭菌和干燥处理,然后才能进行生产或化学反应。

2、在无水制剂产品的生产中,生产前经一套清洗、灭菌和干燥方法处理后的生产设备能否达到无水制剂生产的无水度要求(也就是残留水量要求),也就是该套清洗、灭菌和干燥方法是否适用于该设备生产线,只能在生产过程中通过产品的前废,或者中间产品的含水量检验,或者制剂成品的全项检验来确定。存在的问题是:①产品的前废:也就是生产结束后排放设备内的少量产品进行废弃处理,对于原辅料价格比较昂贵的产品或者本身收率就不高的生物类制品,该种生产控制手段造成了不必要的浪费。而且产品的前废量需要经过工艺验证的考察,才可以科学地保障前废结束后续产品的质量符合要求。②中间产品的含水量检验:对于无水制剂产品的中间产品取样进行考察,即使检验结果符合要求,也无法保障后续工序(如灌装等)的输送管路等残留水分对制剂成品的影响。另外,一旦中间产品检验不合格,则整批产品的制备将宣告失败,生产成本将全部被浪费;③制剂成品的全项检验:通过全项检验中干燥失重或水分判断,对于无水制剂成品的全项检验,可以通过多批(至少3批)成品的质量水平侧面反映生产设备的清洁方法是否满足无水制剂的连续生产。这也是目前无水制剂生产上主要采用的手段。然而,这是一种事后检验的方法,无法在生产过程中或者生产前发现质量偏差问题,虽然通过产品的质量标准能够在一定程度上控制管理,但是由于药品具有一定的特殊性,导致其在生产过程中存在一定的不确定性,导致了生产难度增加,药品质量难以控制。

3、在无水化学反应中,反应前经一套清洗、灭菌和干燥方法处理后的反应设备能否达到无水化学反应的无水度要求(也就是残留水量),也就是该套清洗、灭菌和干燥方法是否适用于该反应设备,只能在反应过程中通过反应溶剂的前废,或者化学反应的现象观察,或者合成终产品的全项检验来确定。存在的问题是:①反应溶剂的前废:也就是化学反应前将设备内的少量反应溶剂进行废弃处理,反应溶剂一般为有机化学试剂,如果试剂与水不能互溶,很难实现在反应设备内对残留水分的携带、除去。如果试剂与水能够互溶,排出或废弃的反应溶剂必须经过特殊处理才能保障生产符合环境保护的要求。②化学反应的现象观察:对于无水化学反应,如果反应设备中混入了超过一定限度的水分,化学反应的现象必定会发生显著的改变,如剧烈、发烟、颜色变化、甚至爆炸等。一旦化学反应错误,则整批产品的化学反应将宣告失败,生产成本将全部被浪费,甚至造成人员伤亡。③合成终产品的全项检验:对于无水化学反应合成的终产品全项检验中的干燥失重或水分进行判断,可以通过多批(至少3批)成品的质量水平侧面反映反应设备的清洁方法是否满足无水化学反应的连续反应。然而,这是一种事后检验的方法,无法在反应过程中或者反应前发现质量偏差问题,虽然通过产品的质量标准能够在一定程度上控制管理,但是由于药品具有一定的特殊性,导致其在生产过程中存在一定的不确定性,导致了生产难度增加,药品质量难以控制。

技术实现思路

1、为了解决上述存在的技术问题,本发明的目的之一是提供一种在生产或反应前,即可验证生产设备或反应设备是否符合设备无水度要求的一种生产系统的无水验证方法。

2、本发明的目的之二是提供一种利用生产系统的无水验证方法来验证清洗、灭菌和干燥方法是否适用于生产系统中的方法。

3、本发明采用的技术方案是:一种生产系统的无水验证方法,包括如下步骤:

4、步骤1:测定有机溶剂的水分含量,记为x0%;

5、步骤2:向生产系统中注入有机溶剂;优选地,所述有机溶剂的注入量与生产系统实际投料量一致;

6、步骤3:使有机溶剂在整体生产系统中循环至少5min;优选地,同时开启生产系统中的搅拌或者分散功能,对有机溶剂进行搅拌或分散,使生产系统中的残留水分与有机溶剂完全混溶;

7、步骤4:循环后,在生产系统中取若干点处的有机溶剂样品,再次测定水分含量,分别记为xn%;

8、步骤5:计算xn%的平均值和rsd%值;

9、步骤6:若rsd%值不大于10,则进行步骤7;若rsd%大于10,则优化步骤3后,重复步骤4-5;优先地,所述优化步骤3包括增加循环时间、加大搅拌或分散转速;

10、步骤7:取若干批次的x0%和xn%的平均值,进行差异显著性分析,若差异性符合要求,则生产系统通过无水验证,否则,不通过无水验证。

11、优选地,上述生产系统的无水验证方法,所述有机溶剂是与水互溶的有机溶剂。

12、更优选地,所述有机溶剂是无水乙醇。

13、优选地,上述生产系统的无水验证方法,所述生产系统包括生产设备和/或反应设备。

14、更优选地,所述生产设备包括配液罐及管道。

15、更优选地,所述反应设备包括反应罐及管道。

16、优选地,上述生产系统的无水验证方法,步骤4中,循环后,在配液罐和/或反应罐中至少取5处的有机溶剂样品。

17、更优选地,循环后,在配液罐和/或反应罐中取5处的有机溶剂样品。

18、更优选地,所述5处取样品的位置分别位于上端溶液的中心处及配液罐和/或反应罐的主体壁处、中部溶液的中心处及配液罐和/或反应罐的主体壁处,底部溶液的配液罐和/或反应罐的主体壁处。

19、优选地,上述生产系统的无水验证方法,步骤7中,至少取3批次的x0%和xn%的平均值结果。

20、更优选地,取3批次的x0%和xn%的平均值的结果。

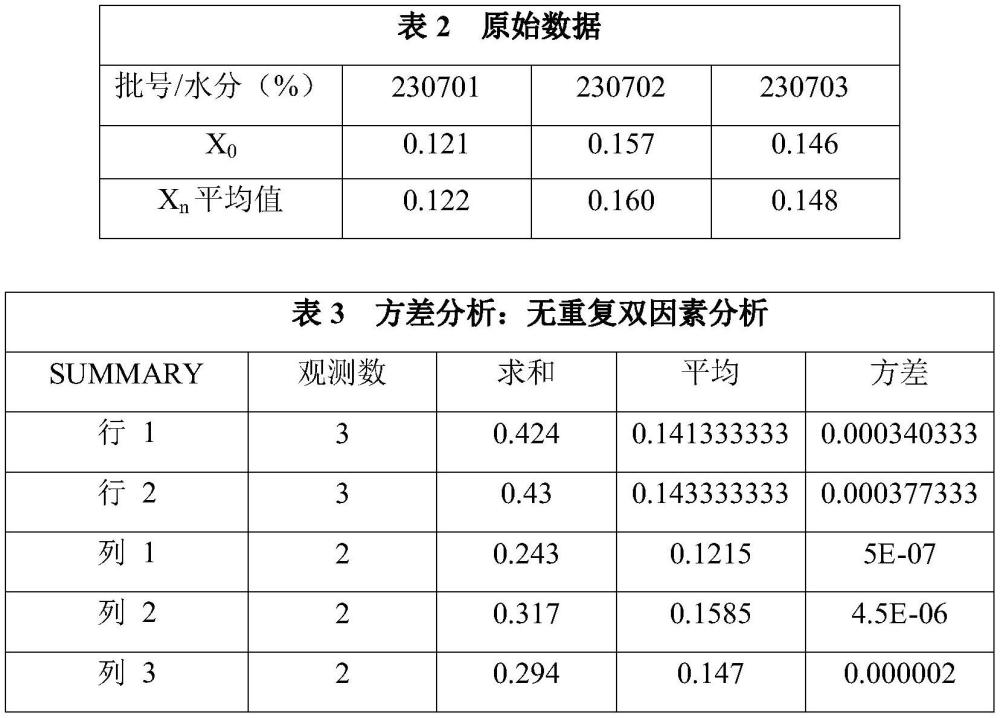

21、优选地,上述生产系统的无水验证方法,步骤7中,所述差异显著性分析,具体为:将每批次的x0%和xn%的平均值进行“方差分析”,输出f、p-value和f crit三个值;

22、若,f>f crit,0.01<p-value<0.05,表示差异显著;则生产系统的无水验证不通过;

23、若,f>f crit,p-value<0.01,表示差异极显著;则生产系统的无水验证不通过;

24、若,f<f crit,0.05≤p-value,表示无差异;则生产系统的无水验证通过。

25、本发明提供的生产系统的无水验证方法在验证清洁方法是否适用于无水制剂产品生产系统中的应用。

26、一种验证清洁方法是否适用于无水制剂产品生产系统的方法,包括清洁方法,所述无水制剂产品生产系统包括配液罐和管道,方法如下:所述配液罐和管道采用所述清洁方法进行处理后,采用上述的生产系统的无水验证方法对无水制剂产品生产系统进行无水验证,如果通过无水验证,则所述清洁方法适用于无水制剂产品生产系统,如果没有通过无水验证,则所述清洁方法不适用于无水制剂产品生产系统。

27、本发明提供的生产系统的无水验证方法在验证清洁方法是否适用于无水化学反应系统中的应用。

28、一种验证清洁方法是否适用于无水化学反应系统的方法,包括清洁方法,所述无水化学反应系统包括反应罐和管道,方法如下:所述反应罐和管道采用所述清洁方法进行处理后,采用上述的生产系统的无水验证方法对无水化学反应系统进行无水验证;如果通过无水验证,则所述清洁方法适用于无水化学反应系统,如果没有通过无水验证,则所述清洁方法不适用于所述无水化学反应系统。

29、优选地,所述清洁方法包括清洗和/或灭菌和/或干燥工序。

30、本发明的有益效果是:

31、1、本发明提供的方法,可以在无水制剂生产前或无水化学反应前,即可对系统无水度进行科学、准确、可靠的验证,进而可以判定原有的清洁方法能否满足无水产品的连续生产。如果验证成立,则后续生产过程中不再需要通过产品或反应溶剂的前废、中间产品检验或化学反应的现象观察等方式来保障产品的无水水平。该方法提高了生产效率,同时节约了生产成本。

32、2、本发明提供的方法,后续生产过程中不再需要产品或反应溶剂的前废,对于原辅料价格比较昂贵的产品或者本身收率就不高的生物类制品,避免了不必要的浪费。同时也减少了化学试剂排放带来环境污染的风险。

33、3、本发明提供的方法,确保中间产品的含水量不会受到后续工序(如灌装等)的输送管路等残留水分的影响。

34、4、本发明提供的方法,不再依赖对制剂成品或合成终产品进行全项检验的“结果控制”手段,不需要从侧面反映生产设备的清洁方法能否满足无水制剂的连续生产。

- 还没有人留言评论。精彩留言会获得点赞!