一种箔片检测装置及检测方法与流程

本发明涉及箔片生产,更具体地,涉及一种箔片检测装置及检测方法。

背景技术:

1、铝箔是一种用金属铝直接压延成薄片的烫印材料,其烫印效果与纯银箔烫印的效果相似,故又称假银箔。由于铝的质地柔软、延展性好,具有银白色的光泽,如果将压延后的薄片,用硅酸钠等物质裱在胶版纸上制成铝箔片,还可进行印刷。铝箔连续生产中,其宽度容易出现偏差,生产过程中需要对铝箔宽度进行检测;另外,为应对不同的使用需求,铝箔上还会添加不同材质的涂层,而铝箔连续生产时很容易出现涂层分布不均匀、涂层厚度偏薄或者偏厚和涂层附着力不足导致涂层容易脱落的问题。上述问题一般直接采用人工进行手动检查,而人工检查效率较低,且检查效果容易受灯光和个人经验影响,检查效果较差,采用人工检查铝箔涂层附着力时,通常是通过以一定力度对涂层进行刮擦,并观察涂层是否脱落或者被破坏,进而大致判断铝箔的涂层附着力,但是如此检测时发力的大小难以控制,结果刮擦结果也不尽相同,难以形成判定标准,不利于对铝箔产品质量的把控。

技术实现思路

1、本发明为克服上述现有技术中铝箔涂层附着力检查无法形成标准导致铝箔产品质量不稳定的缺陷,提供一种箔片检测装置及检测方法,使铝箔涂层检查形成规范,保证产品质量。

2、为解决上述技术问题,本发明采用的技术方案是:

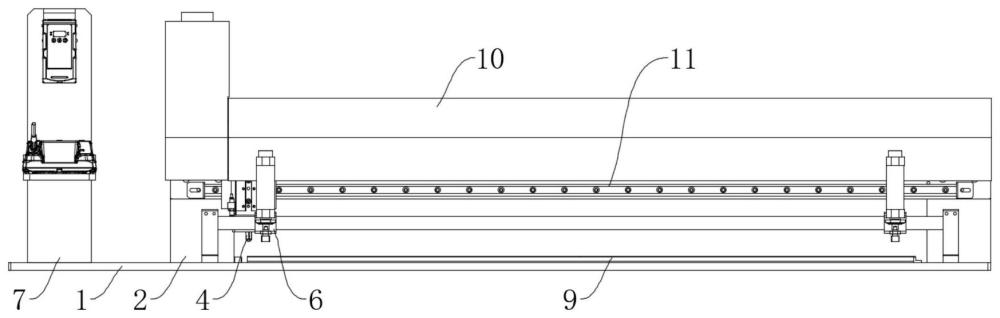

3、一种箔片检测装置,包括:底板、与所述底板连接的支架、与所述支架水平滑动连接的移动架、与所述移动架连接且用于摩擦铝箔涂层的摩擦组件、安装于所述支架上且驱动所述移动架往复移动的驱动装置、与所述底板连接且用于固定铝箔的固定组件和与所述底板连接且用于检测铝箔涂层颜色色差的视觉检测装置,所述摩擦组件工作端用于与箔片涂层抵接。

4、驱动装置带动移动架和摩擦组件移动,固定组件将铝箔固定在底板上,摩擦组件在移动过程中以固定的按压力度对铝箔涂层进行摩擦,最后再利用视觉检测装置对摩擦前后的涂层进行色差检测,由于摩擦组件按压力度是固定的,所以设定色差判定范围值即可对涂层附着力情况做出标准检测,保证检测精度,保证产品质量;若色差在设定范围内,则判定涂层附着力合格,反之则判定不合格,同时,涂层厚度不同或者均匀性较差时,各部分涂层也存在色差,检测过程中,也可同时通过视觉检测装置对铝箔整体涂层的厚度和均匀性进行检测;另外,对于材质不同或者生产厚度不同的涂层,可分别设置对应的按压力度或者调整对应的色差判定范围值,来保证检测效果。

5、优选的,所述摩擦组件包括第一连接块、与所述第一连接块竖向滑动连接的摩擦头和两端分别与所述第一连接块和所述摩擦头抵接的弹性件,所述摩擦头在所述弹性件的弹力作用下进行复位。

6、摩擦头与第一连接块竖向滑动连接,弹性件两端分别抵接在摩擦头和第一连接块上,摩擦头工作时与铝箔抵接并将铝箔压住,此时弹性件压缩,摩擦头对铝箔的压力根据摩擦头工作时弹性件的压缩量来确定,在铝箔涂层厚度不同时,摩擦头会进一步压缩弹性件,避免摩擦头横向将铝箔挤压坏;检测材质或者生产厚度不同的铝箔时,调节第一连接块的高度即可改变工作时弹性件的压缩量,进而实现摩擦头按压力度的调整,满足不同铝箔的生产需求。

7、优选的,所述摩擦组件还包括与所述移动架连接的第一驱动单元;所述第一驱动单元的驱动端与所述第一连接块连接。

8、放置铝箔时,第一驱动单元带动第一连接块上升,便于铝箔的放置,工作时带动第一连接块下降到设定位置然后驱动端固定,使摩擦头的摩擦力度保持不变。

9、优选的,所述摩擦组件还包括与所述第一驱动单元连接的安装块、与所述安装块竖向滑动连接的阻挡件、与所述安装块连接的固定件和与所述第一驱动单元驱动端连接的挡块,所述挡块在所述第一驱动单元驱动端伸出时与所述阻挡件抵接,所述固定件与所述阻挡件连接且使所述阻挡件保持固定。

10、安装块固定连接在第一驱动单元上,阻挡件与安装块滑动连接,同时固定件与安装块和阻挡件均有连接,且使阻挡件保持固定,使得阻挡件可以进行高度调节,挡块与第一驱动单元驱动端一起移动,并与阻挡件抵接,通过调整阻挡件高度进而调整第一驱动单元的行程,进而调节第一连接块的高度以改变摩擦头的按压力度。进一步的,第一驱动单元为气缸。

11、优选的,所述驱动装置包括与所述支架连接的第二驱动单元、与所述第二驱动单元驱动端连接的传动组件;所述传动组件与所述移动架连接。

12、第二驱动单元设为旋转电机时,传动组件主要传动部件设为链条或者传动皮带,此时第二驱动单元正反转带动移动架往复移动;第二驱动单元设为气缸或者线性电机时,传动组件主要传动部件设为连杆或连接块,此时第二驱动单元伸出或缩回带动移动架往复移动。

13、优选的,所述传动组件包括与所述第二驱动单元驱动端连接的第一皮带轮、和所述支架转动连接的第二皮带轮、套装于所述第一皮带轮和所述第二皮带轮上的传动皮带、以及与所述移动架连接的齿牙件;所述传动皮带被夹持在所述齿牙件和所述移动架之间。

14、本方案中,第二驱动单元设为旋转电机,第一皮带轮安装在第二驱动单元的驱动端即旋转端上,第二皮带轮旋转安装在支架上,第二驱动单元带动第一皮带轮旋转,进而带动传动皮带旋转,传动皮带被夹持在齿牙件与移动架之间,同时,齿牙件上设有与传动皮带相啮合的齿牙,传动皮带转动带动齿牙件和移动架移动。

15、优选的,所述固定组件包括若干个与所述底板连接的固定架、多个与所述固定架连接的第三驱动单元、与所述第三驱动单元驱动端连接的按压件;所述按压件在所述第三驱动单元驱动端伸出时用于与铝箔抵接。

16、第三驱动单元带动按压件下压,将铝箔压住,进一步的,固定架包括横杆,第三驱动单元安装在横杆上,根据不同宽度的铝箔改变第三驱动单元的安装位置,提升实用性;进一步的,第三驱动单元为气缸。

17、优选的,所述视觉检测装置包括与所述底板连接的安装架、均与所述安装架连接的补光件和真彩工业相机。

18、现有技术中灰度计和真彩工业相机均可检查色差,但是灰度计的检测结果会受涂层颜色的影响,采用真彩工业相机可以对不同颜色的涂层进行更准确的色差检测,同时设置补光件保证铝箔涂层的色彩准确,消除环境中杂色影响;进一步的,补光件为柔光补光件,采用柔光补光件可避免铝箔反射过亮的光线到真彩工业相机中,也避免铝箔不够平整时因各处反射光不同导致真彩工业相机误判,保证反射光线的均匀性。

19、优选的,还包括与所述移动架连接的测距单元和与所述底板连接的基准挡板。

20、放置铝箔时,使铝箔侧边与基准挡板对齐,测距单元与移动架一起移动,移动过程中测距单元识别铝箔远离基准挡板一侧的边缘位置,进而测量出铝箔的宽度,对铝箔宽度进行检查。

21、一种箔片检测方法,使用上述的检测装置,包括如下步骤:

22、步骤一:裁取部分铝箔放置在底板上,使铝箔的边缘与基准挡板侧面对齐,并利用固定组件将铝箔固定好,将摩擦组件的按压力度设置为2-4n;

23、步骤二:启动驱动装置使摩擦组件进行若干次往复摩擦铝箔涂层动作,测距单元同时进行工作,对铝箔宽度进行测量,设定铝箔宽度误差为±1mm,若超过误差值则判定铝箔宽度不合格,反之则合格;

24、步骤三:将铝箔取下,并放置到视觉检测装置下方,在铝箔涂层被摩擦过的区域选取若干点位进行色差检查,以确定涂层的附着力,设定色差δe标准范围值为0-3,若色差值超过标准范围值则判定涂层附着力不合格,反之则合格;

25、步骤四:在铝箔涂层未被摩擦过的区域选取若干点位进行色差检查,以确定涂层的实际厚度和涂层均匀性,设定色差δe标准范围值为0-3,若色差值超过标准范围值则判定涂层附着力不合格,反之则合格;

26、步骤五:检测装置根据步骤二、步骤三和步骤四所检测到的结果,对铝箔的宽度、铝箔涂层的附着力、铝箔涂层的实际厚度和均匀性进行判断,并输出相对应的检测结果,结束检测。

27、检测方法中,通过以固定力度对铝箔涂层进行摩擦,然后对比摩擦区域和未摩擦区域的色差来判断涂层附着力是否满足需求,同时采用真彩工业相机进行色差检测,对于不同颜色、不同厚度或不同材质的涂层检测都适用,其中摩擦组件的往复摩擦次数、被摩擦过的区域检测的点位选取数量和未被摩擦过的区域的点位选取数量均可根据不同情况设定相应的标准,充分保证检测结果的准确性。同时,整个检测流程对铝箔的宽度、铝箔涂层的厚度、均匀性和附着力都进行了检测,充分满足铝箔生产检测的需求。

28、与现有技术相比,本发明有益效果是:

29、利用摩擦组件以固定的按压力度对铝箔涂层进行摩擦,再利用视觉检测装置对摩擦前后的色差进行判断,根据色差是否在设定范围内来判定涂层附着力是否达到生产标准,以规范检查流程,保证检查准确性,提升生产质量。

- 还没有人留言评论。精彩留言会获得点赞!