基于智能校准的联轴器打滑测试方法及系统与流程

本发明涉及智能检测技术,具体涉及基于智能校准的联轴器打滑测试方法及系统。

背景技术:

1、风电联轴器是用来联接齿轮箱高速轴和电机轴之间的机械零件。起传递扭矩、缓冲、减振、绝缘、过载保护和提高轴系动态性能的作用,风机传动链中传递的扭矩超过扭矩限制器的标定扭矩时,扭矩限制器会发生打滑,对整个风机传动链进行有效的过载保护,但是扭矩限制器因加工误差与设定的标定扭矩有一定差异,所以需要对风电联轴器定期进行打滑扭矩测定性能测试。

2、现有技术中,申请号为202211656269.6的中国专利公开了一种扭矩检测装置及方法,包括支撑板件、位移传感器和底板,所述底板固定安装在发电机组的下方,所述支撑板件可拆卸式安装在底板的上端面,所述位移传感器设置在底板的上端面并位于支撑板件的侧面,所述位移传感器与电机轴之间通过传动组件连接,其可以使得发电机组在离役状态便能进行打滑扭矩检测及标定。

3、但是在实践中,发明人发现在通过位移传感器进行扭矩检测时,由于位移传感器需要将应变转换为应力再进行扭矩计算,其应变过程会受到应变率影响,造成检测数据存在滞后;当进行打滑扭矩检测时,由于打滑发生瞬间会出现荷载的剧烈波动,容易覆盖掉打滑扭矩峰值,造成检测到的打滑扭矩偏低。

技术实现思路

1、为了至少克服现有技术中的上述不足,本技术的目的在于提供基于智能校准的联轴器打滑测试方法及系统。

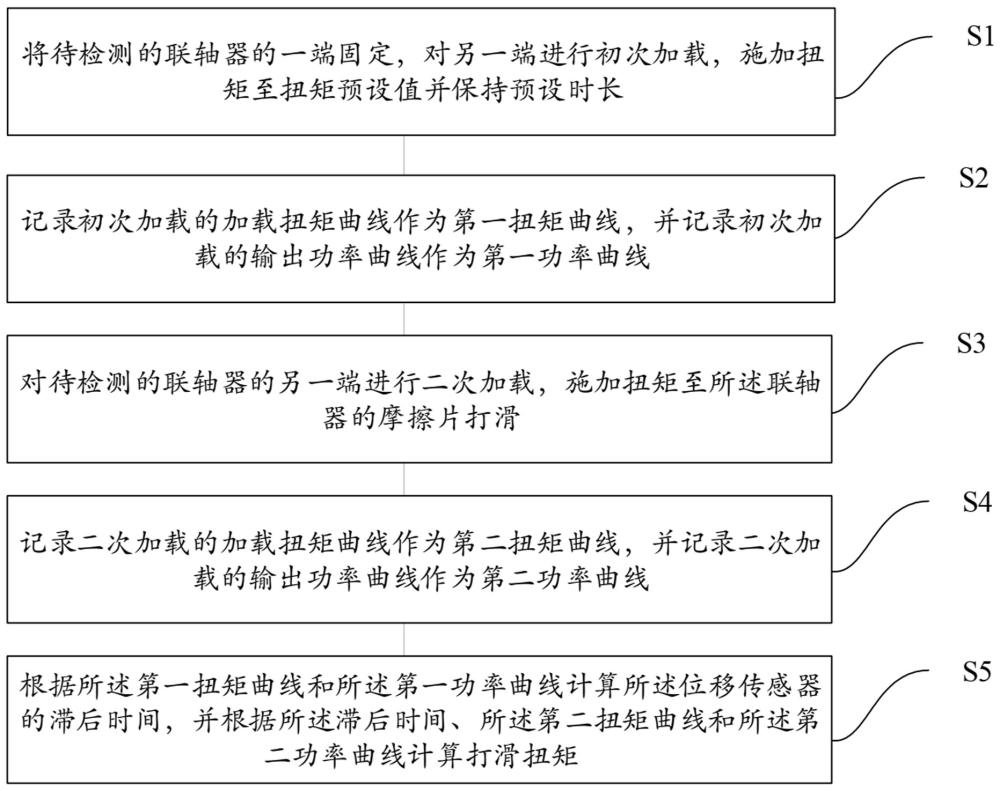

2、第一方面,本技术实施例提供了基于智能校准的联轴器打滑测试方法,包括:

3、将待检测的联轴器的一端固定,对另一端进行初次加载,施加扭矩至扭矩预设值并保持预设时长;

4、记录初次加载的加载扭矩曲线作为第一扭矩曲线,并记录初次加载的输出功率曲线作为第一功率曲线;所述加载扭矩曲线为通过位移传感器检测的所述联轴器承受扭矩的时程曲线;所述输出功率曲线为向所述联轴器施加扭矩的设备的输出功率的时程曲线;

5、对待检测的联轴器的另一端进行二次加载,施加扭矩至所述联轴器的摩擦片打滑;所述初次加载和所述二次加载均为相同速率下的匀速加载;

6、记录二次加载的加载扭矩曲线作为第二扭矩曲线,并记录二次加载的输出功率曲线作为第二功率曲线;

7、根据所述第一扭矩曲线和所述第一功率曲线计算所述位移传感器的滞后时间,并根据所述滞后时间、所述第二扭矩曲线和所述第二功率曲线计算打滑扭矩。

8、本技术实施例实施时,在进行联轴器打滑扭矩的标定时,打滑扭矩偏低会造成高打滑扭矩的联轴器被应用在低打滑扭矩需求的电机上,造成联轴器不能及时打滑失效损坏电机。而在实际标定过程中,高量程的位移传感器及其配套的运算系统如hbm公司的50kn传感器u10m,在面对打滑发生瞬间的荷载剧烈波动,很容易低估打滑扭矩;而高量程高响应速度的位移传感器及其配套的运算系统则过于昂贵。所以本技术实施例提供了一种可以便捷的解决该问题的技术方案。

9、在本技术实施例中,打滑扭矩标定设备的具体结构和布置方式可以参考现有技术中的单臂传感器检测的方式,本技术实施例不多做复述。在检测过程中,加载分为了两次加载,其中初次加载是为了获取一定的用于进行标定的数据,其中最重要的是获取滞后时间,即加载后位移传感器的相应时间。在本技术实施例中,加载扭矩曲线是通过位移传感器获取的,而输出功率曲线则是加载扭矩的设备,如液压泵、电机等的输出功率曲线;同时在本技术实施例中,加载是否达到了扭矩预设值,也是通过位移传感器进行获取的。

10、在获取了相应的标定数据后,可以进行二次加载,二次加载需要加载到摩擦片打滑,在加载到摩擦片打滑时,由于会出现突然卸载,所以第二扭矩曲线和第二功率曲线都会出现波动,但是第二功率曲线可以准确的表征出卸载时刻,即打滑时刻,而第二扭矩曲线则会因为滞后相应被覆盖掉部分峰值;所以本技术通过第二扭矩曲线和第二功率曲线对滞后时间进行修正后,通过修正后的滞后时间计算出打滑扭矩对该峰值进行弥补。本技术实施例通过上述技术方案,通过对滞后时间的修正,实现了对打滑扭矩的准确修正,一方面可以提高打滑扭矩检测的准确度,另一方面可以降低扭矩动态检测带来的设备成本。

11、在一种可能的实现方式中,根据所述第一扭矩曲线和所述第一功率曲线计算所述位移传感器的滞后时间包括:

12、获取所述第一扭矩曲线达到平稳的临界点对应时刻作为第一时刻,并记录所述第一功率曲线达到平稳的临界点对应时刻作为第二时刻;

13、计算所述第一时刻和所述第二时刻的差值作为所述滞后时间。

14、在一种可能的实现方式中,根据所述滞后时间、所述第二扭矩曲线和所述第二功率曲线计算打滑扭矩包括:

15、获取第二功率曲线中输出功率首次达到峰值的时刻作为打滑时刻,并记录所述第二扭矩曲线对应所述打滑时刻的扭矩值作为第一打滑扭矩;

16、根据所述第一打滑扭矩修正所述滞后时间形成修正时间,并计算所述第二扭矩曲线在达到打滑时刻前的斜率作为扭矩加载速率;

17、根据所述修正时间和所述扭矩加载速率计算扭矩增量,并将所述扭矩增量和所述第一打滑扭矩相加形成第二打滑扭矩;

18、将所述第二打滑扭矩作为所述打滑扭矩。

19、在一种可能的实现方式中,根据所述第一打滑扭矩修正所述滞后时间形成修正时间包括:

20、将位移传感器的输出延迟时间分解为电气延迟和应变率延迟;

21、获取所述位移传感器的电气延迟,并计算所述第一打滑扭矩和所述扭矩预设值的比例作为修正比例;

22、根据所述修正比例修正所述滞后时间中的应变率延迟并加上所述电气延迟形成所述修正时间。

23、在一种可能的实现方式中,根据所述修正比例修正所述滞后时间中的应变率延迟并加上所述电气延迟形成所述修正时间根据下式进行:

24、

25、式中, s 1为所述修正时间, s m为所述电气延迟, s 2为所述滞后时间, m 2为所述第一打滑扭矩, m 1为所述扭矩预设值。

26、第二方面,本技术实施例还提供了基于智能校准的联轴器打滑测试系统,包括:

27、试验加载单元,被配置为将待检测的联轴器的一端固定,对另一端进行初次加载,施加扭矩至扭矩预设值并保持预设时长;

28、记录单元,被配置为记录初次加载的加载扭矩曲线作为第一扭矩曲线,并记录初次加载的输出功率曲线作为第一功率曲线;所述加载扭矩曲线为通过位移传感器检测的所述联轴器承受扭矩的时程曲线;所述输出功率曲线为向所述联轴器施加扭矩的设备的输出功率的时程曲线;

29、所述试验加载单元还被配置为,对待检测的联轴器的另一端进行二次加载,施加扭矩至所述联轴器的摩擦片打滑;所述初次加载和所述二次加载均为相同速率下的匀速加载;

30、所述记录单元还被配置为,记录二次加载的加载扭矩曲线作为第二扭矩曲线,并记录二次加载的输出功率曲线作为第二功率曲线;

31、计算单元,被配置为根据所述第一扭矩曲线和所述第一功率曲线计算所述位移传感器的滞后时间,并根据所述滞后时间、所述第二扭矩曲线和所述第二功率曲线计算打滑扭矩。

32、在一种可能的实现方式中,所述计算单元还被配置为:

33、获取所述第一扭矩曲线达到平稳的临界点对应时刻作为第一时刻,并记录所述第一功率曲线达到平稳的临界点对应时刻作为第二时刻;

34、计算所述第一时刻和所述第二时刻的差值作为所述滞后时间。

35、在一种可能的实现方式中,所述计算单元还被配置为:

36、获取第二功率曲线中输出功率首次达到峰值的时刻作为打滑时刻,并记录所述第二扭矩曲线对应所述打滑时刻的扭矩值作为第一打滑扭矩;

37、根据所述第一打滑扭矩修正所述滞后时间形成修正时间,并计算所述第二扭矩曲线在达到打滑时刻前的斜率作为扭矩加载速率;

38、根据所述修正时间和所述扭矩加载速率计算扭矩增量,并将所述扭矩增量和所述第一打滑扭矩相加形成第二打滑扭矩;

39、将所述第二打滑扭矩作为所述打滑扭矩。

40、在一种可能的实现方式中,所述计算单元还被配置为:

41、将位移传感器的输出延迟时间分解为电气延迟和应变率延迟;

42、获取所述位移传感器的电气延迟,并计算所述第一打滑扭矩和所述扭矩预设值的比例作为修正比例;

43、根据所述修正比例修正所述滞后时间中的应变率延迟并加上所述电气延迟形成所述修正时间。

44、在一种可能的实现方式中,所述计算单元还被配置为:

45、形成所述修正时间根据下式进行:

46、

47、式中, s 1为所述修正时间, s m为所述电气延迟, s 2为所述滞后时间, m 2为所述第一打滑扭矩, m 1为所述扭矩预设值。

48、本发明与现有技术相比,具有如下的优点和有益效果:

49、本发明基于智能校准的联轴器打滑测试方法及系统,通过上述技术方案,通过对滞后时间的修正,实现了对打滑扭矩的准确修正,一方面可以提高打滑扭矩检测的准确度,另一方面可以降低扭矩动态检测带来的设备成本。

- 还没有人留言评论。精彩留言会获得点赞!