一种主调节阀组件测试设备及测试方法与流程

本发明涉及一种阀组件的测试技术,具体为一种主调节阀组件测试设备及测试方法。

背景技术:

1、主调节阀组件用于城轨交通车辆制动系统中,用于制动控制和流量放大,装配充排风电磁阀后具备电子称重的功能,主调节阀的气路原理图如图1所示,主调节阀需要完成的功能如下:通过调整主调节阀c1进行压力调整,即通过调整主调节阀c1上的调整螺栓来设定压力值pe1;调整方法:顺时针旋转调整螺栓,2口的出口压力pv1值升高;逆时针旋转调整螺栓,2口的出口压力pv1降低;通过塞门的多次降低pv1的压力,再关上,待压力值稳定,压力pv1值应为pe1±10kpa,其次还需要对调压阀c2进行压力调整,通过调整调压阀上的调整螺栓来设定压力值pe2。

2、调整方法:使电磁阀a5和电磁阀a6得电。顺时针旋转调整螺栓,出口压力传感pv1值升高;逆时针旋转调整螺栓,出口压力传感pv1值降低;之后使电磁阀a6失电,排掉调压阀出口端的部分压力空气,再使电磁阀a6得电,看出口压力传感pv1稳定时的数值。根据上述方法反复调整,直到出口压力pv1值为pe2±10kpa。

3、为了对上述的主调节阀的各项功能进行检验,所以一般需要进行如下测试:包括输出特性试验、漏泄试验和单向功能测试等,但目前现有技术中缺乏对于主调节阀的测试设备及测试方法。

技术实现思路

1、为了解决这一问题,本发明提出了为一种主调节阀组件测试设备及测试方法,通过定制化的检定设备和检定气路系统,针对主调节阀组件模拟工作环境要求对主调节阀组件进行各项重要性能指标的规范测试并且完成对主调节阀组件的压力配置调节。

2、为解决上述技术问题,本发明所采用的技术方案为:一种主调节阀组件测试设备,包括操作台,所述操作台上分别设有输入气路口、输出气路口和预控输出气路口,在操作台上还分别设有夹紧气缸若干,所述夹紧气缸的伸缩端上设有夹臂;

3、还包括气路控制系统,所述气路控制系统包括总气源,总气源一路分别通过电磁阀a1和电磁阀a2与对应夹紧气缸连通;

4、总气源一路通过调压阀r1、压力表m1、截断塞门h1、储风缸、截断塞门h2、截断塞门h3、压力传感器aus后与输入气路口(2)连通;

5、总气源一路通过调压阀r2、压力表m2、截断塞门h7、截断塞门h6和压力传感器pv3后与预控输出气路口连通;

6、输出气路口通过压力传感器pv1、截断塞门h4后与负载风缸连通。

7、作为优选,所述截断塞门h2和截断塞门h3之间还设有截断塞门h5,所述截断塞门h5分别与单向节流阀tj1和截断塞门h8连通。

8、作为优选,所述负载风缸还通过压力表m3与压力传感器pv2连接。

9、为解决上述技术问题,本发明所采用的技术方案为:一种主调节阀组件测试方法,包括如下步骤,

10、步骤一、将主调节阀组件摆放在操作台上且使得主调节阀组件的4口预控输出与操作台上的预控输出气路口连通,主调节阀组件的2口输出与操作台上的输出气路口连通,主调节阀组件的1口输入与操作台上的输入气路口连通;

11、步骤二、打开电磁阀a1和电磁阀a2,通过总气源为对应夹紧气缸供气,从而使得夹紧气缸带动夹臂运动,从而将操作台上的主调节阀组件进行夹紧;

12、步骤三、进行主调节阀组件的输出特性试验,将主调节阀组件的输出特性试验用来测试主调节阀组件的压力随着预控压力变化而变化的特性;

13、具体是使电磁阀a5和a6得电,预控压力传感器pv3压力升高,当压力超过预设pe1压力时,pv2的测量值将随之升高;当电磁阀a5失电时,预控压力段保压;当电磁阀a5得电,电磁阀a6失电时,预控气路排风,pv3压力值下降,出口端pv2压力跟随下降,当pv2压力趋于预设pe1压力时,pv2压力值将不再跟随下降;

14、记录pv3和pv2压力值升高和降低的过程;

15、根据上述压力调整方法,设定pe2=450kpa±10kpa,pe1=250kpa±10kpa;

16、试验开始前,管路压力均为0,所有的截断塞门处于关闭状态;

17、试验过程:

18、1)截断塞门h6关闭;同时关闭截断塞门h2,打开截断塞门h1和截断塞门h4,设定调压阀r1压力值为900kpa±10kpa,再打开截断塞门h2、截断塞门h3,此时pv2输出压力为pe1,此时电磁阀a5、电磁阀a6处于失电状态;关闭、打开截断塞门h4三次,待稳定10s后记录调压阀r1值和此时pe1值a1;

19、2)先使电磁阀a5得电,再使电磁阀a6得电,持续20s后,记录此时的压力传感器pv2的压力值b1和传感器pv3的压力值b2,并计算差值b1-b2,

20、3)使电磁阀a6失电,传感器pv3压力开始持续下降,pv2的压力值跟着下降,记录开始下降后20s时pv2的压力值a2,并计算差值a2-a1;

21、4)如果步骤3)的a2值不符合要求,则认为该组件中的主调节阀不合格;

22、5)测试过程1)~3)记录的压力曲线中,预控传感器pv3值从0上升到405kpa的时间在5~7.2s之间,pv3值从最高点到45kpa的时间在7~10s之间;

23、步骤四、进行主调节阀组件的漏泄试验,紧接步骤三的试验步骤进行漏泄测试:

24、1)使电磁阀a6得电,直到pv2压力值稳定;

25、2)使电磁阀a5失电,再使电磁阀a6失电,使得控制压力处于保压状态;

26、3)关闭塞门h4,排空6l风缸负载;

27、4)关闭塞门h3和h2,打开塞门h5和h8,截断供风并排出管路中段压力;

28、5)待压力稳定20s后,观察压力传感器pv1、pv3和aus的压力值,1min内pv1和pv3的压力值变化不应超过5kpa;aus的压力值变化不应超过6kpa;

29、步骤五、进行主调节阀组件的单向功能测试,紧接步骤四的试验步骤进行单向功能测试:

30、1)使电磁阀a5得电,排空预控压力,使得pv3为0kpa;

31、2)关闭塞门h8,打开塞门h3,缓慢打开单向节流阀tj1,此时截断塞门h2应处于关闭状态、截断塞门h5处于开通状态,使得压力传感器aus的压力值下降;

32、3)当压力传感器aus压力值下降到低于压力传感器pv1的压力值时,观察压力传感器pv1的压力值,当压力传感器pv1的压力值开始下降时,记录此时压力传感器pv1的压力值和压力传感器aus的压力值,pv1和aus的差值应在0~65kpa之间;

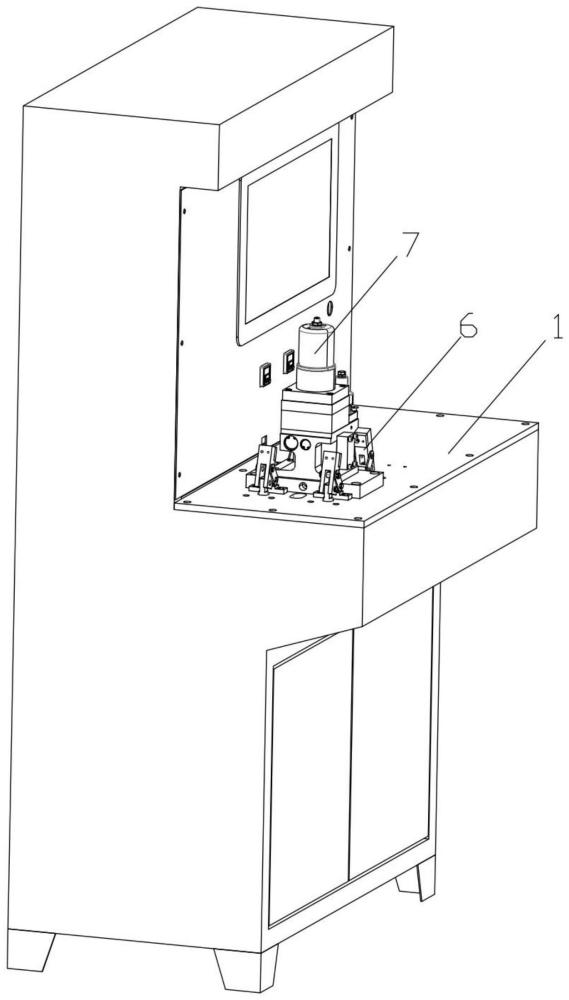

33、步骤六、根据步骤三中的压力调整方法,设定主调节阀c1和调压阀c2的压力值,确保出口处压力传感器pv2的值符合pe1和pe2的要求,设定完成后,排空管路空气,完成试验。

34、作为优选,所述步骤三中的差值b1-b2应当保持在20~35kpa或者5~20kpa。

35、作为优选,所述步骤三中的差值a2-a1应当保持在-10~40kpa或者20~70kpa。

36、本发明所达到的有益效果:本发明的主调节阀组件测试设备及测试方法通过对主调节阀组件的调压特性和内部结构设计进行专项的测试设备的结构定制和检定方法的设计,通过模拟主调节阀组件的安装和使用环境,并且对输入气路口的稳定供气,并通过对输出气路口和预控输出气路口的压力反馈和测定,从而完成主调节阀组件的压力调节设定,并且对完成调节设定后的主调节阀组件分别进行输出特性试验、漏泄试验和单向功能测试,通过标准化的设计和流程从而对主调节阀组件的检定形成对应的规范。

37、附图说明

38、图1为主调节阀的气路原理图;

39、图2为本发明的主调节阀组件测试设备的结构示意图;

40、图3为本发明的主调节阀组件测试设备的局部结构示意图一;

41、图4为本发明的主调节阀组件测试设备的局部结构示意图二;

42、图5为本发明的主调节阀组件测试设备的气路原理图;

43、图6为本发明的主调节阀组件测试设备的气路原理的局部图一;

44、图7为本发明的主调节阀组件测试设备的气路原理的局部图二;

45、图8为本发明的实验操作界面示意图;

46、图9为本发明的压力曲线页面图;

47、图10为统计表单数据和曲线数据示意图。

- 还没有人留言评论。精彩留言会获得点赞!