一种集成电路超纯水中超痕量金属钾含量的检测方法与流程

本发明涉及一种半导体用超高纯纯净水中痕量金属的检测方法,具体涉及一种集成电路超纯水中超痕量金属钾含量的检测方法,属于化学分析中的仪器分析。

背景技术:

1、超纯水是为了研制超纯材料(半导体原件材料、纳米精细陶瓷材料等)应用蒸馏、去离子化、反渗透技术或其它适当的超临界精细技术生产出来的水,其电阻率大于等于18.2mω.cm(25℃)。在半导体和集成电路的生产中,超纯水主要用于清洗硅片,少量用于制备药液、硅氧化的水蒸气源、一些设备的冷却水、制备电镀液等。随着集成电路(ic)向大规模和超大规模、极大规模的发展,芯片集成度越来高,制程要求越来越高,已经跨入5nm以下,晶圆表面的光刻线条越来越精细,ic的更新换代速度越来越快,对超纯水的品质要求也越来越严格,目前世界上纯度要求最高的超纯水,其单个金属离子的要求是小于0.5ppt。超纯水中金属杂质含量直接影响着半导体晶圆和芯片的良率,因此控制金属杂质含量成为超纯水生产和制程应用中的最关键的环节之一。集成电路生产中80%的工序都需要用超纯水来清洗硅片,水质的好坏与集成电路产品的质量和生产量有很大关系。水中的碱金属(k、na、k等)会使绝缘膜产生耐压,重金属(au、ag、cu等)会使pn结电压降低,iii族元素(b、al、ga等)会使n型半导体特性变差,v族元素(p、as、sb等)会使p型半导体特性变差。因此,准确测定超纯水中的钾元素,对于芯片制程下限和良率的提升,都是十分重要的,具有举足轻重的作用。

2、大部分时候,超纯水中钾(k)的含量,半导体行业采用icp-ms来进行测定,检出限在10ppt级别。随着芯片制程工艺的不断提升,目前先进制程芯片制造需要使用纯度等级为小于1ppt的超纯水。传统的icp-ms法分析超纯水中的金属k含量,会受到十分强烈的氩元素多原子离子干扰,比如39k受到38ar1h和1h316o1h317o的强烈干扰等;而电感耦合等离子体中的氩元素ar、氢元素h和氧元素o都是百分含量的,金属k杂质的含量为1ppt以下,也即干扰的含量是待测元素含量的1010以上,所以仅仅依靠icp-ms的质谱干扰消除能力,是根本无法准确测试金属k的,测试出来的结果也会在10ppt以上,完全满足不了超纯水小于1ppt的测试规格要求。

技术实现思路

1、有鉴于此,针对现有技术和方法,无法解决的测试难题,本发明提供一种超纯水中超痕量金属钾含量的检测方法,可以准确测试百ppq级别的k,解决了之前无法测试1ppt以下的问题。

2、为解决以上技术问题,本发明的技术方案提供了一种集成电路超纯水中超痕量金属钾含量的检测方法,其采用g5高纯硝酸反复浸泡清洗pfa瓶后,在class 1级的超净工作台中,采用三重四级杆电感耦合等离子体串联质谱法(icp-ms-ms)检测超纯水中钾含量,彻底消除了氩元素ar、氢元素h和氧元素o带来的十个数量级以上的强烈的质谱干扰。

3、进一步的,上述半导体超纯水中百ppq级超痕量金属钾含量的检测方法,具体包括以下步骤:

4、(1)测试超纯水的pfa瓶等部件的前处理:pfa瓶完全盖紧,使用流线的超纯水完全冲洗瓶身和瓶盖,打开瓶盖,使用超纯水清洗pfa瓶内部足够次数,加入g5高纯硝酸到pfa瓶,一直流线型超纯水加满pfa瓶,放置浸泡足够时间,倒出溶液,再次使用流线型超纯水清洗pfa瓶内部足够次数 。

5、(2)按照以上步骤,重复多遍,彻底清洗干净pfa瓶、移液枪头、icp-ms-ms雾化室和炬管等测试必备部件。

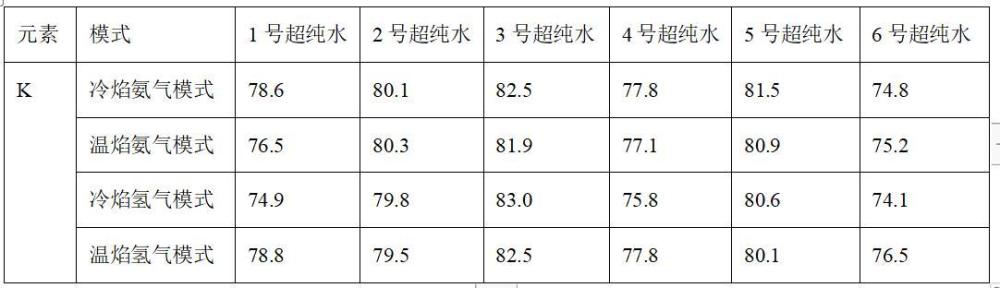

6、(3)启动电感耦合等离子体串联质谱设备,分别进入冷焰氨气、温焰氨气、冷焰氢气模式和温焰氢气模式进行调试到最佳状态,然后使用步骤(1)中前处理清洗好的pfa瓶等部件,在超净台中,装入流线型超纯水,引入icp-ms-ms仪器设备,同时使用冷焰氨气、温焰氨气、冷焰氢气模式和温焰氢气模式等四种工作模式进行测试,得到一致而准确的结果。

7、进一步的,所述步骤(1)中,使用流线的超纯水完全冲洗瓶身和瓶盖的次数为2-10遍,旋转冲洗。

8、进一步的,所述步骤(1)中使用的pfa瓶,其彻底清洗后,金属钾的溶出要求为0.1~ 1ppt。

9、进一步的,所述步骤(1)中使用超纯水清洗pfa瓶内部的次数为2-20次。

10、进一步的,所述步骤(1)中使用的g5超纯硝酸,要求使用未开封的55%-71%硝酸。

11、进一步的,所述步骤(1)中使用的未开封的55%-71%硝酸,其中钾的含量为<5ppt。

12、进一步的,所述步骤(1)中加入浸泡清洗的g5超纯硝酸,所需量为2-50毫升。

13、进一步的,所述步骤(1)中pfa瓶浸泡的时间为6-72小时。

14、进一步的,所述步骤(2)中重复的次数为2-5次。

15、进一步的,所述步骤(3)中,使用的超净台等级为class 1级别。

16、进一步的,所述步骤(3)中,使用pfa瓶装入超纯水的操作,全程在class 1级别超净台中。

17、进一步的,所述步骤(3)中,使用pfa瓶,装入流线型超纯水的量为10-100g。

18、进一步的,所述步骤(3)中,超纯水进样icp-ms-ms的所有操作,均在class 1级别超净台中。

19、进一步的,所述步骤(3)中icp-ms-ms设备冷焰氨气模式调试的参数有:等离子体功率500 ~ 700 w;采样深度16 ~ 20 mm;雾化气流量0.70 ~ 1.10 l/min;补偿气流量0.60~ 1.20 l/min;提取透镜1电压:-140 ~ -200v,氨气流量5%-100%。

20、进一步的,所述步骤(3)中icp-ms-ms设备温焰氨气模式调试的参数有:等离子体功率900 ~ 1200 w;采样深度18 ~ 23 mm;雾化气流量0.80 ~ 1.30 l/min;补偿气流量0.80 ~ 1.50 l/min;提取透镜1电压:-100 ~ -200v,氨气流量5%-100%。

21、进一步的,所述步骤(3)中icp-ms-ms设备冷焰氢气模式调试的参数有:等离子体功率500 ~ 700 w;采样深度16 ~ 20 mm;雾化气流量0.70 ~ 1.10 l/min;补偿气流量0.60~ 1.20 l/min;提取透镜1电压:-140 ~ -200v,氢气流量0.5-10毫升/分钟。

22、进一步的,所述步骤(3)中icp-ms-ms设备温焰氢气模式调试的参数有:等离子体功率900 ~ 1200 w;采样深度18 ~ 23 mm;雾化气流量0.80 ~ 1.30 l/min;补偿气流量0.80 ~ 1.50 l/min;提取透镜1电压:-100 ~ -200v,氢气流量0.5-10毫升/分钟。

23、与现有分析技术相比,本发明方法解决了传统icp-ms质谱干扰消除能力有限,所以k元素受到同质荷比的ar和h3oh2o的多原子离子干扰较为严重,从而导致的传统icp-ms不能准确而稳定进行超纯水中1ppt以下浓度的杂质k含量测试的问题。相对于现有技术中的icp-ms测试方法,本发明方法更准确、更稳定、检出限低至百ppq,即0.1ppt以内,可多模式方式验证结果的准确性,可以准确而稳定测试要求最严格的半导体用超纯水,且操作简单、样品通量大、测试效率高、测试成本低、维护成本低。

- 还没有人留言评论。精彩留言会获得点赞!