高温受监部件原位压入测试的压入深度的测量方法和测量装置与流程

本发明涉及材质性能检测领域,尤其是一种高温受监部件原位压入测试的压入深度的测量方法和测量装置。

背景技术:

1、准确、稳定的获取受监部件的力学性能指标(如单轴拉伸性能、断裂韧度等)可以帮助我们更加客观、全面地评估在役设备材料的强度及抵抗裂纹扩展的能力,为设备的结构完整性评估及服役寿命延长提供试验依据。常规力学性能测试都需要大尺寸破坏性取样,显然无法应用于在役承压设备。压入试验作为一种最早被开发的非破坏性力学性能测试方法,具有无需取样和试验流程简单便捷的优势,且随着近几年的发展,已经在力学性能评价上得到了一定程度的推广应用。

2、1997年,美国橡树岭国家实验室金属和陶瓷部的byun等期刊《internationaljournal of pressure vessels and piping》74卷3期231-238页上发表论文,在大量总结前人研究成果的基础上,开发了仪器化的压入试验机。该试验机采用个人电脑控制,由电机驱动球形压头以反复加卸载方式压入试样材料表面,通过载荷传感器和接触式位移传感器获取压入测试过程中的实时压入载荷-压入位移曲线。采用接触式位移传感器(lvdt)的压入检测仪因其原理简单、操作便捷,而被后续研究者广泛采用。

3、2011年,马德军等人公开了一项发明专利《一种高精度仪器化压入仪及金刚石压头压入试样深度的计算方法》,其同样沿用了接触式位移采集方案。

4、2016年,金南辉公开了一项实用新型专利《一种材料机械性能测定装置及其压头组件》,公开了一种用于获取压痕的图像及被测对象变形尺寸数据的光学组件,其采用金刚石等透明材质压头,通过光学系统获得压入测试过程中的实时接触区域,从而反演真实压入深度。

5、现有研究方案中的位移均需要通过接触方式采集,对于高温受监部件,压头或接触式位移传感器与被测部件的直接接触可能导致压头后部的光学组件或接触式位移传感器内部的电子元件损毁。若采用碳化钨等耐高温材质制作压头,而将接触式位移传感器放置于远离压头的位置,压杆组件在高温下的弹性压缩变形必然导致位移采集误差,进而影响力学性能的压入反演精度。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一,为此,本发明提出了一种高温受监部件原位压入测试的压入深度的测量方法,该测量方法采用非接触方法监测压入试验机的压杆变形,结合温度分布,对压杆变形做出柔度补偿,确保真实压入深度的准确测量。

2、本发明还提出了一种高温受监部件原位压入测试的压入深度的测量装置。

3、根据本发明第一方面实施例的高温受监部件原位压入测试的压入深度的测量方法,包括:步骤s10,在压入测试前,对压杆表面进行散斑标记;步骤s20,压入测试过程,捕捉压杆表面的实时温度场分布、实时散斑分布以及实时压入载荷;步骤s30,根据步骤s20获得的实时温度场分布、实时散斑分布以及实时压入载荷,结合压杆尺寸参数,拟合得到压杆的弹性压缩变形量计算公式其中,lt为压杆总长,p为实时压入载荷,eg为压杆材料高温杨氏模量,a0为压杆变形前的初始有效承载截面积;步骤40,根据步骤s20中获取的压杆表面耐高温散斑的实时散斑分布,通过数字图像相关法计算压杆位移分布,并结合压杆的材料以及尺寸参数,拟合得到压杆不同位置的位移变化公式,u=u0+fu(l),其中,u为取样点距离压杆头部l处的位移,u0为压杆整体平移值,fu(l)是压杆位移梯度随取样点距离压杆头部距离l的变化函数;步骤s50,根据步骤s40中拟合得到的公式获得压杆整体平移u0,计算得到压杆柔性补偿后的压入深度ht,其中,ht=u0-δl。

4、根据本发明实施例的高温受监部件原位压入测试的压入深度的测量方法,通过对压杆表面进行散斑标记,然后在压力测试过程中捕捉压杆表面的实时温度场分布、实时散斑分布以及压杆的实时压入载荷,通过以上参数并结合压杆的材料及尺寸参数拟合得到压杆的弹性变形量以及压杆不同位置的位移变化量,进而根据弹性变形量和压杆整体平移值计算得到经过柔性补偿后的压入深度,从而在非接触的状态下,通过监测温度分布、散斑分布和压入载荷,对压杆变形做出柔性补偿,提高压入深度测量的准确性。

5、根据本发明的一些实施例,步骤s30包括:s31,根据步骤s20获得的实时温度场分布和实时散斑分布,拟合压杆表面的温度变化函数其中,l为取样点与压杆头部的距离,lt为压杆远端距离压杆头部的距离,tc为压杆头部的温度;

6、s32,根据步骤s31获得的温度变化函数,计算压杆材料在不同温度下的杨氏模量eg,其中,e是压杆材料参考温度下的杨氏模量,t为压杆表面的温度,tr为参考温度,tm为压杆材料的熔化温度,m为高温软化指数;s32,根据步骤s32计算的eg,结合压入载荷,计算压杆的弹性压缩变形量δl。

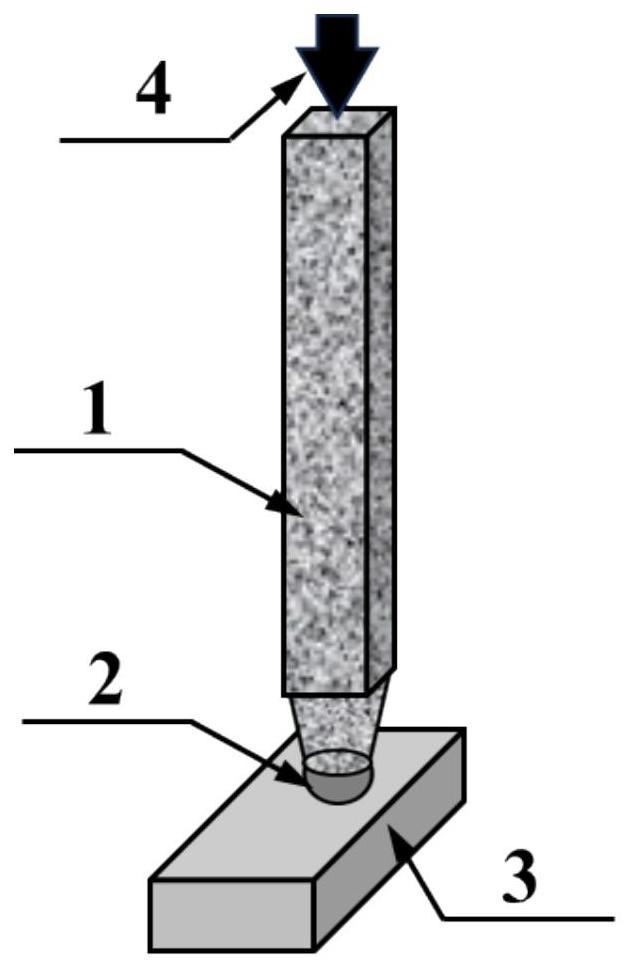

7、根据本发明的一些实施例,所述压杆包括杆段以及位于杆体顶端的过渡段,所述过渡段与压头相接的位置形成为压杆头部。

8、根据本发明的一些实施例,所述过渡段形成为锥台状,所述杆段形成为具有中部空腔的中空结构,且该中部空腔适于与外部冷却液循环系统相连。

9、根据本发明的一些实施例,所述杆段的横截面积为s1,所述中部空腔的横截面为s2,所述中部空腔的顶端与所述杆段的顶端在所述杆段的轴向方向间距h1,所述中部空腔的底端与所述杆段的底端在所述杆段的轴向方向间距h3,所述杆段在轴向方向的长度为h2,所述过渡段长度为h0,所述过渡段连接所述杆段的一侧的横截面直径为d1且所述过渡段远离所述杆段的另一侧的横截面直径为d2,所述压杆的初始有效承载截面积a0为:

10、

11、其中lt=h0+h2。

12、根据本发明的一些实施例,所述杆段形成为长方体状结构。

13、根据本发明的一些实施例,所述压杆为超低碳马氏体时效钢,所述压杆底部连接有球形压头,压杆表面的温度变化函数为:其中,tc为所述压杆与所述压头相接位置的温度,c为拟合系数,0<c≤1。

14、根据本发明的一些实施例,在步骤s10中,所述散斑通过高温油漆形成于所述压杆表面且所述散斑平均颗粒度不大于最大压杆整体平移值的1/10。

15、根据本发明的一些实施例,在步骤s20中,通过红外热相机捕捉压杆表面的实时温度场分布,或者,通过远心镜头捕捉压杆表面的实时散斑分布。

16、根据本发明第二方面实施例的高温受监部件原位压入测试的压入深度的测量装置,包括:压杆,所述压杆包括杆段和与所述杆段相连的过渡段,所述杆段形成为具有空腔的中空结构且所述空腔适于与外部冷却循环系统相连,所述压杆外表面形成有散斑;热捕捉装置,所述热捕捉装置被构造成可捕捉所述压杆表面的实时温度分布;散斑分布捕捉装置,所述散斑分布捕捉装置被构造成可捕捉所述压杆表面的实时散斑分布;压入载荷传感器,所述压入载荷传感器被构造成可获得所述压杆的实时压入载荷;处理器,所述处理器与所述热捕捉装置、所述散斑分布捕捉装置以及所述压入载荷传感器相连以根据实时温度场分布、实时散斑分布、实时压入载荷以及所述压杆的材料参数、所述压杆的尺寸参数拟合所述压杆的弹性压缩变形量和所述压杆的整体平移值,进而计算得到所述压杆柔性补偿后的压入深度。

17、根据本发明实施例的高温受监部件原位压入测试的压入深度的测量装置,通过将压杆设置为具有空腔的中空结构,从而在测量时引入外部冷却液循环系统冷却,以确保远离压头的机械、电子元器件始终处于安全温度范围内,同时,在压力测试过程中捕捉压杆表面的实时温度场分布、实时散斑分布以及压杆的实时压入载荷,通过以上参数并结合压杆的材料及尺寸参数拟合得到压杆的弹性变形量以及压杆不同位置的位移变化量,进而根据弹性变形量和压杆整体平移值计算得到经过柔性补偿后的压入深度,从而在非接触的状态下,通过监测温度分布、散斑分布和压入载荷,对压杆变形做出柔性补偿,提高压入深度测量的准确性。

18、本发明的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实本发明实施例了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!