精确制导炸弹元件抗高g值冲击载荷测试装置及测试方法与流程

本发明涉及喷气式推进装置,具体是涉及精确制导炸弹元件抗高g值冲击载荷测试装置及测试方法。

背景技术:

1、精确制导炸弹等智能弹药不仅具有精度较高、成本较低的特点,而且有的智能弹药在命中目标后能够在目标内部指定位置爆炸,以达到对目标造成程度更大、准度更高的毁伤的目的。为了使该类武器能够命中目标后穿透外表并在其内部指定位置爆炸,其内部结构及元件就要拥有承受冲击产生的巨大过载(峰值约50000g)而不发生失效的能力。对于提高这类智能弹药在承受冲击时整体可靠性的问题来说,通常提高电子元件的可靠性要大大难于提高结构的可靠性。因此,要制造更精确可靠的智能弹药,就要有能在大过载下依然有效且精确的元件,进而要先拥有能对元件进行大过载测试的装置,在元件安装至弹药之前对元件进行有效的测试,最大限度提高弹药可靠性的同时降低测试的成本。

2、目前常见冲击测试装置均不能满足测试需求。例如,落锤式冲击试验台大约只能产生峰值500g的半正弦加速度;下滑式冲击式试验台类似于落锤式冲击试验台且产生加速度的能力不如前者,又由于轨道倾斜布置的原因存在轨道过长传感器布线困难的问题;旋转飞轮测试机通过一个大质量飞轮的加速旋转积累能量,避免了落锤及下滑式冲击试验台中压头加速需要长下落(滑)导轨的问题,但是其产生的加速度峰值仍然有限;霍普金森杆能产生数万g的高峰值过载,但是其测试对象通常为质量只有几克的材料级试样,不能对几十至一百克的元件级试样进行测试。

技术实现思路

1、针对上述存在的问题,本发明提供了精确制导炸弹元件抗高g值冲击载荷测试装置及测试方法。

2、本发明的技术方案是:

3、精确制导炸弹元件抗高g值冲击载荷测试装置,包括两个对称设置的由导电材质制成的导轨,两个所述导轨固定设置于地面,两个导轨之间的间距为0.04~0.1m,两个导轨之间滑动连接设有电枢,所述电枢为实心结构的铝合金材质,电枢前端设有弧形凹陷,电枢后端设有用于夹持待测元件的绝缘夹具,两个导轨前侧的地面上固定设有外部激励电源,所述外部激励电源的输出端与两个导轨的前端均电性连接,两个导轨后侧的地面上固定设有外部加速装置。

4、进一步地,所述导轨内侧壁设有滑轨,所述电枢的侧壁上设有与所述滑轨滑动连接的滑块,所述滑块的材质与电枢的材质相同。

5、说明:通过滑轨与滑块之间的相对滑动实现电枢与导轨之间的滑动。

6、进一步地,所述电枢中部宽度为两侧宽度的1/2~2/3,电枢质量为0.05~0.5kg。

7、说明:通过优化限定电枢前端设有的弧形凹陷的尺寸,从而使经过电枢的电流分布更加均匀,如果电枢为长方体而不设置弧形凹陷,则电流会在导轨到电枢的转角处形成集中,从而导致局部高温,可能造成电枢烧化的问题,可根据待测元件的质量需求选择合适的电枢。

8、进一步地,所述导轨的长度为1~2m,导轨的材质为纯铜。

9、说明:通过优化限定导轨的长度,从而使导轨的占地面积更小,整个冲击测试装置更加紧凑,不仅利于装置的安装使用,还有助于布置传感器,提高测量精度,可根据待测元件的质量需求选择合适的导轨长度。

10、进一步地,所述外部加速装置为空气炮。

11、说明:通过空气炮能够将待测元件加速到所需速度。

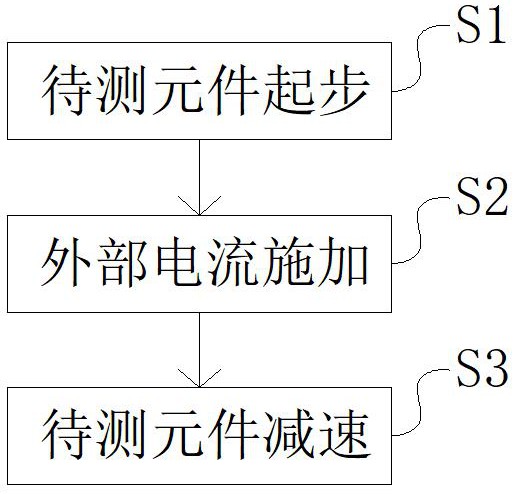

12、本发明还提供了精确制导炸弹元件抗高g值冲击载荷测试方法,基于上述精确制导炸弹元件抗高g值冲击载荷测试装置,包括以下步骤:

13、s1、待测元件起步:将待测元件固定在绝缘夹具内,将电枢置于两个导轨之间,通过外部加速装置对待测元件进行加速,使待测元件在导轨的后端获得初速度v0,并通过电枢带动待测元件沿导轨做直线运动;

14、s2、外部电流施加:在待测元件开始运动的同时,通过外部激励电源对导轨施加电压,使外部激励电源与导轨、电枢之间形成顺时针的电流回路i,两个导轨的连接线在水平面方向上形成工作平面,电流回路i同时产生垂直于工作平面向下的磁场b;

15、s3、待测元件减速:电流回路i和磁场b相互作用在电枢上产生与待测元件初速度方向相反的安培力f使电枢及待测元件被减速,通过控制外部激励电源输出电压的大小,从而控制安培力f的大小,进而实现对待测元件减速过程中的加速度大小的控制;

16、控制外部激励电源输出电压大小的方式为:根据输出电压随时间的变化函数绘制输出电压随时间变化的控制曲线,并将该控制曲线导入到外部激励电源中,使电枢和待测元件形成特定波形和峰值的加速度变化曲线,达到对待测元件进行冲击测试的目的;

17、外部激励电源输出电压随时间的变化函数u(t)如下式所示:

18、式中,i0为半正弦电流峰值,ω为电流角频率,t为时间,r为电路总电阻,m为电枢质量,v0为电枢及待测元件的初速度,x0为初始时刻电枢与外部激励电源之间的导轨长度;

19、k为理论模型修正系数,k的值只与两个导轨间距wa的大小有关,当wa取0.04m时,k取0.4993;当wa取0.06m时,k取0.54442;当wa取0.08m时,k取0.5756;当wa取0.1m时,k取0.59857;

20、中间参数a0的量纲和磁导率相同,中间参数a0的值只与导轨自身宽度wr和两个导轨间距wa的大小有关,具体如下式所示:

21、式中,μ0为真空磁导率,取4π×10-7h/m;

22、因此,电枢及待测元件的加速度大小a和电流回路i中的实际电流ia的关系如下式所示:

23、式中,f为作用在电枢上的安培力。

24、更进一步地,所述步骤s1中待测元件的初速度v0为200~400m/s。

25、说明:通过优化限定待测元件的初速度v0的大小从而使冲击测试试验更加符合真实情况。

26、更进一步地,所述步骤s3中i0的取值范围为3~7×105a。

27、说明:通过优化限定i0的取值范围从而使冲击测试过程中待测元件的加速度控制在一个较为合理、符合实际且安全可控的范围内。

28、更进一步地,所述步骤s3中,导轨最前端为强制制动区,在强制制动区内电枢及待测元件的速度降低至0m/s,强制制动区的长度为导轨长度的5~10%。

29、说明:通过在强制制动区将电枢及待测元件的速度降低至0m/s,从而保证整个试验过程以及冲击测试装置的安全性。

30、本发明的有益效果是:

31、本发明的精确制导炸弹元件抗高g值冲击载荷测试装置利用电枢带动待测元件在导轨上做直线运动,并通过电磁力进行制动,实现最高可达到50000g的高g值减速,从而实现模拟智能弹药内部元件承受冲击产生的巨大过载,从制动方式上看,电磁式的制动相对于传统的机械式的制动拥有更高的可编程性,即通过一定的电流控制,不仅可以模拟真实冲击情况下的最大过载,还可以很好地模拟冲击的波形和振动等,此外采用电磁力制动还可以有效避免多次冲击加载的发生。

32、本发明的精确制导炸弹元件抗高g值冲击载荷测试装置对整体结构进行了优化,由于装置能产生极大的电磁力,所以导轨不会太长,因此本装置相对于传统冲击试验装置也会更加紧凑,不仅利于装置的安装使用,还有助于布置传感器,提高测量精度,同时可以根据待测元件的尺寸需求选择合适的电枢质量、导轨长度以及两个导轨间距。

33、本发明的精确制导炸弹元件抗高g值冲击载荷测试方法以装置结构为基础,由于装置的输出电压可精确控制,在能量允许的范围内装置可以对各种不同质量大小的待测元件进行精确的波形加载,对待测元件的适应能力强,能够实现在较短的时间内向被测元件输出足够大的峰值过载及满足要求的加速度波形。

- 还没有人留言评论。精彩留言会获得点赞!