一种飞艇囊体材料微孔缺陷快速检测系统及方法

本发明属于超声无损检测,尤其涉及一种飞艇囊体材料微孔缺陷快速检测系统及方法。

背景技术:

1、飞艇具有滞空时间长、探测视野广、费效比高等诸多优点,在灾害防控、低空侦察、通信中继等领域得到了广泛的应用。囊体材料的气密性是影响飞艇长航时飞行的一个重要因素,囊体中出现毫米甚至微米级的微孔缺陷都会极大地影响飞艇的续航性能,这不仅增加了飞艇的运营成本,更有可能造成严重的安全事故。在公开发表的资料中,人们对飞艇囊体气密性的研究主要集中在囊体材料的损伤、渗透机理以及囊体材料的结构优化等方面,关于囊体材料微孔缺陷检测方法的研究相对较少。当前,人们普遍采用涂抹肥皂泡或目视观察的方法对囊体上的微孔缺陷进行检测,这两种方法的检测效率极低,并且难以检测到特别微小的缺陷;进行保压试验可以评估飞艇整体的气密性水平,但不能确定微孔的位置;同样,进行构型测试和变形分析也不能确定微孔的位置。

2、近年来,无损检测事业在我国取得了长足的发展,无损检测是指在不伤害待检试件内部组织、不影响待检试件使用性能的前提下,通过材料中声、光、热、电、磁等物理量的变化,发现其中的缺陷。红外热成像检测是一种新型的无损检测方法,它能够实现远距离快速检测,但是该方法的检测能力有限,并且容易受到背景噪声的干扰。超声无损检测方法是当前应用最广泛的无损检测方法,但传统的压电、水浸超声检测需要在材料和探头之间填充耦合剂,这不仅大幅降低了检测效率,还有可能对材料表面造成污染。空气耦合超声检测方法将空气作为耦合介质,该方法能够实现非接触式的检测,同时对通孔缺陷具有较高的检测能力,非常适合用于飞艇囊体材料微孔缺陷的检测。但是,利用空气耦合超声检测系统对囊体材料进行逐点扫描时,为了保证检测精度通常需要将扫查步距设置的很小,这导致了检测效率非常低,已经无法满足当前人们对飞艇囊体材料微孔缺陷高质量快速检测的需求。

技术实现思路

1、本发明针对空气耦合超声检测方法对囊体材料微孔缺陷检测效率较低这一问题,提出一种飞艇囊体材料微孔缺陷快速检测系统及方法。

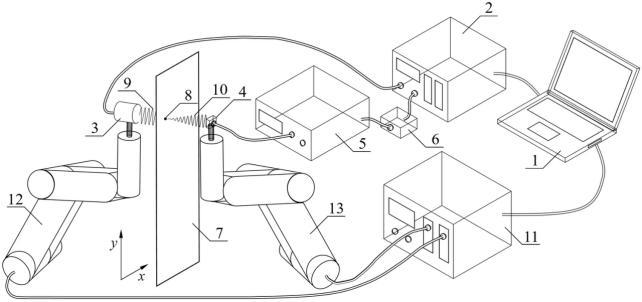

2、为实现上述目的,本发明采用如下技术方案,本发明飞艇囊体材料微孔缺陷快速检测系统,包括计算机、超声检测仪、非聚焦型空气耦合超声发射探头、微型法布里-珀罗标准具、光学麦克风主机、前置放大器、机械臂控制柜、左侧的六自由度机械臂和右侧的六自由度机械臂,其特征在于计算机下发控制指令,令超声检测仪激励非聚焦型空气耦合超声发射探头产生入射超声波;入射超声波经由空气传播至囊体材料,入射超声波在通过囊体材料上的微孔缺陷时发生衍射,产生超声透射信号;超声透射信号被微型法布里-珀罗标准具采集,微型法布里-珀罗标准具将采集到的超声透射信号发送给光学麦克风主机完成信号的光电转换;转换出的电信号经前置放大器放大后经超声检测仪传输到计算机;

3、机械臂控制柜控制左侧的六自由度机械臂和右侧的六自由度机械臂,左侧的六自由度机械臂搭载非聚焦型空气耦合超声发射探头,右侧的六自由度机械臂搭载微型法布里-珀罗标准具。

4、作为一种优选方案,本发明所述囊体材料的厚度在0.5mm以下。

5、作为另一种优选方案,本发明所述非聚焦型空气耦合超声发射探头的中心点与微型法布里-珀罗标准具的中心点的连线始终垂直于囊体材料所在的平面。

6、其次,本发明所述非聚焦型空气耦合超声发射探头采用air300-38型空气耦合超声换能器。air300-38型空气耦合超声换能器为teclab公司的产品。

7、另外,本发明所述微型法布里-珀罗标准具和光学麦克风主机采用eta450 ultra无膜光学麦克风。eta450 ultra无膜光学麦克风包括微型法布里-珀罗标准具和光学麦克风主机。无膜光学麦克风是一种新型的声波传感器,它利用声音改变光介质折射率的原理研制而成。无膜光学麦克风的灵敏度高、尺寸小,非常适宜用作点接收器进行声场表征。

8、本发明飞艇囊体材料微孔缺陷快速检测方法,包括以下步骤:

9、步骤1:在计算机上进行设置,令超声检测仪激励非聚焦型空气耦合超声发射探头产生入射超声波;

10、步骤2:入射超声波经由空气传播至囊体材料,在穿过微孔缺陷时发生衍射,产生超声透射信号,利用微型法布里-珀罗标准具采集该信号,并在光学麦克风主机中完成光电转换,转换出的电信号经前置放大器放大后经超声检测仪传输到计算机,至此完成一个点的检测;

11、步骤3:在进行后续步骤前先进行标定,选取一块无缺陷的囊体材料,将非聚焦型空气耦合超声发射探头与囊体材料之间的距离设置为 l,将囊体材料与微型法布里-珀罗标准具之间的距离设置为 l,采集一组超声信号in并将其作为基线信号;选取另一块预加工微孔缺陷的囊体材料,保持 l和 l的值不变,令微孔缺陷位于非聚焦型空气耦合超声发射探头与微型法布里-珀罗标准具中心点的连线上,采集一组超声信号i,用i减去in得到残差信号i0,i0经由t=( l+l)/v被微型法布里-珀罗标准具采集到,其中v为超声波在空气中传播的速度,i0将作为后续利用互相关算法计算超声到达时间差的基准;t为超声从非聚焦型空气耦合超声发射探头发射经微孔缺陷传播到微型法布里-珀罗标准具所用的时间;

12、步骤4:计算机1向机械臂控制柜下发指令,机械臂控制柜控制左侧的六自由度机械臂和右侧的六自由度机械臂分别搭载非聚焦型空气耦合超声发射探头和微型法布里-珀罗标准具同步移动,并在多点重复步骤1和步骤2,直到扫查结束;在各点采集到的超声透射信号被存储;

13、步骤5:选取扫查结果中超声透射信号的幅值高于基线信号in点团,在每个点团中选取不共线的三点采集到的时序信号i1、i2、i3,用它们分别减去基线信号in,以i0为基准,利用互相关算法计算求差后的三组信号相较于i0的到达时间差δt1、δt2和δt3;将上述三点与微孔缺陷之间的距离表示为 ri,三组信号对应的微孔缺陷与微型法布里-珀罗标准具之间的距离表示为 si= l+δti·v,得出微孔缺陷与上述三点之间的距离为 ri=( si2- l2)1/2,其中i=1、2、3;以上述三点为圆心,以 r1、 r2和 r3为半径画圆,三个圆的交点为微孔缺陷所在的位置。

14、作为一种优选方案,本发明所述步骤4中,机械臂控制柜控制左侧的六自由度机械臂和右侧的六自由度机械臂分别搭载非聚焦型空气耦合超声发射探头和微型法布里-珀罗标准具沿s形路径以1mm~4mm步距同步移动。

15、作为另一种优选方案,本发明所述步骤4中,在各点采集到的超声透射信号被存储在以各点坐标命名的文本文件中。

16、另外,本发明所述步骤5中,选取扫查结果中超声透射信号的幅值高于基线信号in一倍以上的点团。

17、本发明有益效果。

18、本发明对飞艇囊体材料生产加工阶段产生的微孔缺陷进行检测,基于超声透射信号的到达时间差,实现对飞艇囊体材料微孔缺陷的非接触式快速成像检测。

19、本发明可对飞艇囊体材料亚微米级别的微孔缺陷进行非接触式的大步距、快速扫查,有助于提高飞艇囊体材料的出厂合格率,防止加工成品中出现漏气现象,保障飞艇的飞行安全和经济效益。

- 还没有人留言评论。精彩留言会获得点赞!