一种表征芯片引线键合微焊点组织的制样方法与流程

本发明涉及一种表征芯片引线键合微焊点组织的制样方法,属于材料分析表征制样。

背景技术:

1、半导体当前处于后摩尔时代,封装技术成为电子制造的主要方面。大数据时代先进的5g通信技术和三维集成电路(3d-ic),使得微电子互连技术面临一个至关重要的挑战,即针对越来越密集的i/o,开发更细间距的引线键合互连技术。引线键合起着实现半导体芯片与引脚/焊盘电连接的关键作用。目前国产引线键合产品与国外产品最大的差距集中在键合后的服役可靠性。而可靠性的决定因素是服役过程中键合微焊点界面发生的性质变化过程。由于微焊点的特殊几何结构及应用场景的复杂性,服役过程中焊点内部存在着电流密度、温度、应力和化学浓度等变化。键合微焊点服役时经受电、热、力等应力场耦合作用,因而微焊点存在多种失效形式,如:界面金属间化合物(imc)层增厚,芯片凸点下金属层(ubm)的耗尽、柯氏孔洞、电迁移等。基于此,如何清晰阐释并表征微焊点及芯片互连层之间的结构演变对我国提升引线键合产品的可靠性至关重要。但由于引线键合的焊点均为微米级结构,常规制样方法难以获得观察截面,因此亟待开发一种适用于表征芯片引线键合微焊点组织结构变化过程的微焊点制样方法。

2、目前半导体行业内通常采用在磨抛方法结合x射线三维显微镜(x-ray)的方法,用以观察微焊点位置来制备键合微焊点组织表征的样品,但此设备成本较高且操作复杂,常规实验室一般不具备此设备。采用该设备观察的弊端在于其x射线三维显微镜下样品只有简单形状,并无清晰的结构特征,不利于磨抛时观察定位。该方法制样耗时一般需要1-2周才能完成单个样品制备、成功率低。此外,近年来先进的电子显微镜技术也逐步应用于微焊点的表征,聚焦离子束切割(fib)可用于制备引线键合微焊点截面。但fib技术除去设备费用极高外,对技术人员操作能力也有较高要求(操作人员需至少熟练使用电子显微镜五年以上)。采用fib切割进行截面制样后,样品与样品台呈54°夹角,需对微焊点进行晶粒取向分析、应力分析时,由于样品的空间状态不符合ebsd的测试条件,ebsd探头与样品截面观察位置无法对应,因而无法完成相应的电子背散射衍射(ebsd)表征。由于此技术难点,目前fib技术仅能用于制备微焊点普通的形貌观察截面,无法进一步探究表征微焊点的结构演变。另外,fib技术对芯片的高度和封装要求较高,芯片封装时包裹于芯片上的高分子塑封料在fib加工时将大量挥发影响电镜拍摄效果。

技术实现思路

1、针对耗时长、成本高、技术要求复杂等问题,本发明提出一种表征芯片引线键合微焊点组织的制样方法,即采用环氧树脂(比如双酚a型环氧树脂、双酚f型环氧树脂、脂肪族缩水甘油醚环氧树脂、缩水甘油酯型环氧树脂或缩水甘油胺型环氧树脂)和固化剂(比如胺类固化剂、酸酐类固化剂或潜伏性固化剂)的混合物对芯片样品进行冷镶样,并在冷镶样过程中维持芯片样品水平放置,使其可用肉眼观察到冷镶样中微焊点的大体位置,使用光学显微镜可清晰的观察到微焊点位置;磨样过程中可快速磨至接近微焊点位置,随后通过光学显微镜观察,可更准确预估磨至微焊点位置所需时间,精准磨至微焊点截面位置,大幅缩短制样时间,提高制样成功率。本发明方法用时短、设备材料简单、操作易于上手且能够通过肉眼及时判断磨抛时焊点的位置、制样成功率高;制样后获得的截面可同时够满足常规微焊点的组织截面观察以及ebsd的精细结构表征需求。

2、一种表征芯片引线键合微焊点组织的制样方法,具体步骤如下:

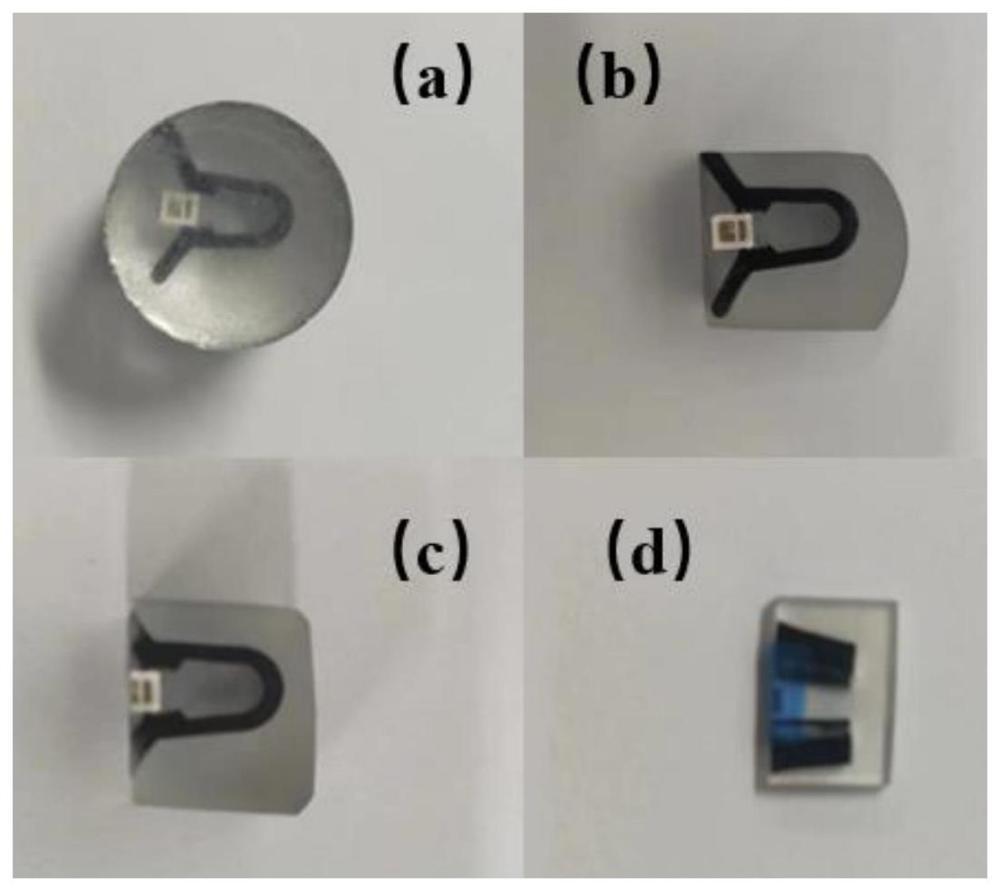

3、(1)将芯片样品夹持水平固定于模具中,所述芯片样品为已去胶芯片样品,芯片样品的微焊点裸露面向下夹持固定;所述芯片样品为未去胶芯片样品,芯片样品的标记面向下夹持固定,所述标记面为微焊点裸露面的背面;将环氧树脂-固化剂混合物加入到模具内淹没芯片样品及夹具,静置凝固得到冷镶样;

4、(2)采用不同目数砂纸对冷镶样进行逐级磨样:在光学显微镜观察下,冷镶样初磨至距离芯片样品负极端面0.8~1.2mm,对冷镶样的芯片负极端进行粗磨、细磨和抛光至目标微焊点截面位置,采用无痕胶带覆盖冷镶样的芯片负极端;

5、(3)对冷镶样的芯片正极端进行粗磨至露出金属端,得到芯片键合微焊点组织样品;所述粗磨可采用240目砂纸;

6、(4)采用电镜观察表征芯片键合微焊点组织样品。

7、所述步骤(1)环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、脂肪族缩水甘油醚环氧树脂、缩水甘油酯型环氧树脂或缩水甘油胺型环氧树脂,粘度为10~10000mpa·s;固化剂为胺类固化剂、酸酐类固化剂或潜伏性固化剂;以质量百分数计,环氧树脂-固化剂混合物中环氧树脂占65%~98.5%,固化剂占1.5%~35%。

8、所述步骤(1)芯片样品为未去胶芯片样品时,在距离芯片样品正极端1.9~2.1mm处标记预估芯片样品的微焊点位置。

9、所述芯片样品为已去胶芯片样品,步骤(2)逐级磨样的具体方法为:

10、1)采用240目砂纸初步磨样至距离芯片样品负极端面0.8~1.2mm;

11、2)采用600目砂纸磨样至芯片样品负极端面;

12、3)采用1200目砂纸磨样至芯片样品负极端面观察到引线位置;

13、4)采用2000目砂纸磨样至芯片样品负极端面观察到引线和焊盘位置;

14、5)采用4000目砂纸细磨至芯片样品负极端面出现完整的目标微焊点截面;

15、6)抛光芯片样品负极端面的目标微焊点截面位置。

16、所述芯片样品为未去胶芯片样品,步骤(2)逐级磨样的具体方法为:

17、1)采用240目砂纸初步磨样至距离芯片样品负极端面0.8~1.2mm;

18、2)采用600目砂纸磨样至芯片样品负极端面;

19、3)采用1200目砂纸磨样至负极端面距离芯片样品标记位置0.8~1.2mm;

20、4)采用2000目砂纸磨样至芯片样品负极端面标记位置;

21、5)采用2000目砂纸磨样至芯片样品负极端面观察到引线和焊盘位置;

22、6)采用4000目砂纸细磨至芯片样品负极端面出现完整的目标微焊点截面;

23、7)抛光芯片样品负极端面的目标微焊点截面位置。

24、所述步骤(2)抛光的具体方法为:

25、1)采用2.5μm抛光膏进行初抛至划痕数量不多于30条,且划痕深度不高于5μm,长度不大于200μm;

26、2)采用1.5μm抛光膏多次细抛至样品微焊点截面无划痕或划痕数量不多于5条,且划痕深度不高于2μm,长度不大于50μm;

27、3)采用清水微抛去除微焊点表面的抛光膏。

28、本发明的有益效果是:

29、(1)本发明采用环氧树脂(比如双酚a型环氧树脂、双酚f型环氧树脂、脂肪族缩水甘油醚环氧树脂、缩水甘油酯型环氧树脂或缩水甘油胺型环氧树脂)和固化剂(比如胺类固化剂、酸酐类固化剂或潜伏性固化剂)的混合物对芯片样品进行冷镶样,并在冷镶样过程中维持芯片样品水平放置,使其可用肉眼观察到冷镶样中微焊点的大体位置,使用光学显微镜可清晰的观察到微焊点位置;磨样过程中可快速磨至接近微焊点位置,随后通过光学显微镜观察,可更准确预估磨至微焊点位置所需时间,精准磨至微焊点截面位置,提高制样成功率;

30、(2)不同于传统技术需反复磨样观察、更换更细砂纸,本发明仅需一次磨至微焊点附近位置,再慢速磨至微焊点截面位置,其磨样步骤大幅减少,可大幅缩短制样时间;

31、(3)本发明方法仅需使用普通光学显微镜及磨抛机,其操作简单,不必使用高端的显微仪器(如x射线三维显微镜(x-ray)、超声扫描显微镜),对仪器要求较少,减少制样成本。

- 还没有人留言评论。精彩留言会获得点赞!