粉体自动计量设备及其计量方法与流程

本发明涉及粉体计量设备的,尤其是涉及一种粉体自动计量设备及其计量方法。

背景技术:

1、定量给料机是对散状物料进行连续称量给料的理想设备,是集输送、称重计量和定量控制为一体的高科技产品,以技术先进、稳定可靠、性价比高、经久耐用而著称;不仅能适应各种生产环境,对各种块、粒状物料(如石灰石、铁粉、粘土)和粉状物料(如粉煤灰、水泥)等进行连续给料、计量,为各种工业现场的生产控制、管理提供准确的计量数据;因此,定量给料机广泛应用于建材、冶金、电力、化工、煤炭、焦化、矿山、烟草、粮食、环保、港口等行业。

2、由于粉体物料在传输过程中,输出的速度越慢,受料端的受料重量的精度越高,为了兼顾物料传递过程的工作效率,通常将受料重量分成多个重量段,在开始时,采取快速输送,当受料端的物料重量接近目标值时,采取慢速输出,以提升物料传输的精度,由于粉体的种类繁多,且重量需求不同,因此,现有技术中,通常都是依靠设备自身的称重流程进行设置,对输出速度和质量均进行了单一的限定,因此,单一设备无法适配多种物料,多种重量需求的传输要求。

技术实现思路

1、本发明的目的在于提供一种粉体自动计量设备及其控制方法以解决现有技术中存在的现有技术中,通常都是依靠设备自身的称重流程进行设置,对输出速度和质量均进行了单一的限定,因此,单一设备无法适配多种物料,多种重量需求的传输要求的技术问题。

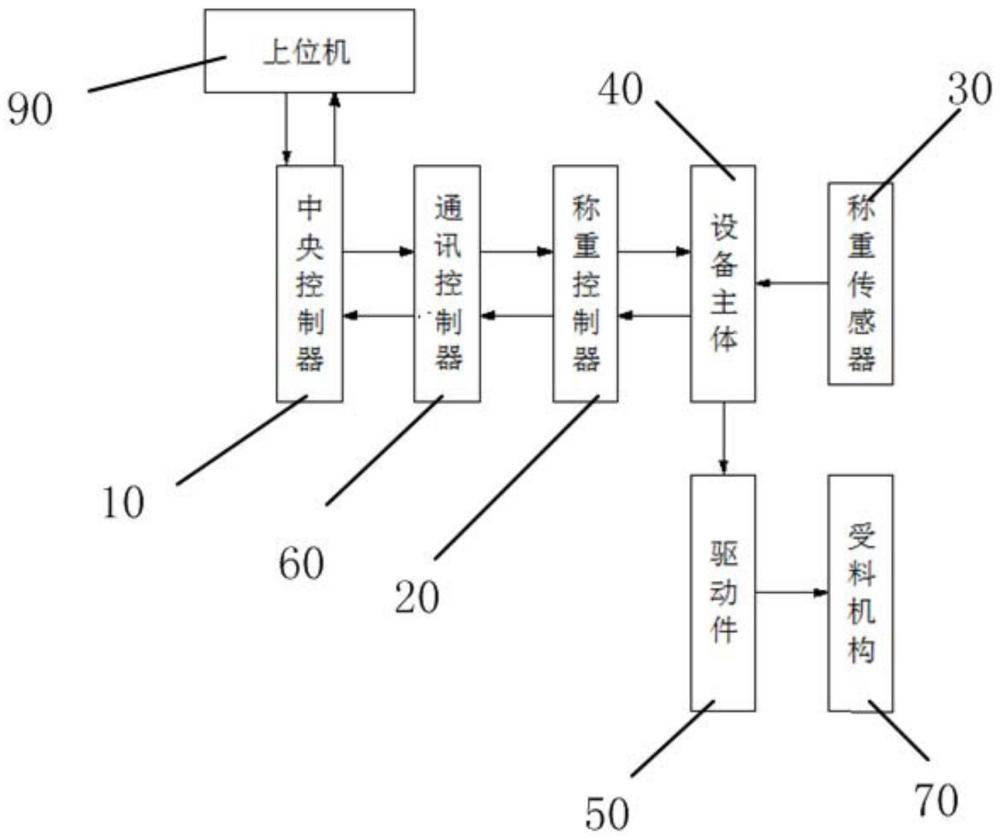

2、第一方面,本发明提供了一种粉体自动计量设备,包括中央控制器、称重传感器、设备主体和驱动件,所述称重传感器设于所述设备主体上,所述设备主体具有进料端和受料端,所述称重传感器分别用于检测进入受料端的物料重量信号和进料端的物料重量信号,并将检测的所述受料重量信号传递给所述中央控制器,所述驱动件用于将所述进料端的物料传递至所述受料端;

3、所述中央控制器设置多个物料重量阈值,每个物料重量阈值对应一个所述驱动件的驱动转速信号,所述中央控制器将接收的所述受料重量信号与预设的所述物料重量阈值进行比对,并根据比对结果输出对应的转速信号给所述驱动件,控制所述驱动件在对应的转速运行,直至所述受料端内的受料重量信号达到目标值。

4、结合第一面,本发明提供了第一方面的第一种可能的实施方式,其中,还包括上位机,所述上位机电连接于所述中央控制器,且所述上位机用于控制所述中央控制器的启停,并存储所述中央控制器所接收的数据。

5、结合第一方面的第一种可能的实施方式,本发明提供了第一方面的第二种可能的实施方式,还包括称重控制器,所述称重控制器用于将所述称重传感器采集的所述受料重量信号传递至所述中央控制器。

6、结合第一方面的第二种可能的实施方式,本发明提供了第一方面的第三种可能的实施方式,还包括通讯模块,所述称重控制器和所述中央控制器之间电连接有所述通讯模块;

7、所述称重控制器用于将所述称重传感器中的模拟信号转换为所述中央控制器中的数字信号。

8、结合第一方面的第三种可能的实施方式,本发明提供了第一方面的第四种可能的实施方式,还包括受料机构,所述设备主体朝向所述受料机构的端部设有阀门,且所述物料沿所述阀门向所述受料机构输送。

9、结合第一方面的第三种可能的实施方式,本发明提供了第一方面的第五种可能的实施方式,所述上位机设有自检机构,所述自检机构分别用于监测所述通讯模块、所述驱动件和所述阀门的运行状态。

10、第二方面,本发明实施例还提供了一种粉体自动计量方法,包括上文所述的粉体自动计量设备,其步骤在于:

11、通过称量传感器测量受料端内的受料重量信号;

12、将测量的所述受料重量信号传输至中央控制器中,并与所述中央控制器中预设的多个连续的物料重量阈值进行比对;

13、当所述受料重量信号落入对应的所述物料重量阈值内时,控制驱动件在所述物料重量阈值对应的转速下将进料端的物料传输至所述受料端,直至所述受料端的物料重量达到目标值。

14、结合第二面,本发明提供了第二方面的第一种可能的实施方式,其中,测量所述受料端的所述受料重量信号之前还包括:

15、向所述进料端运输物料,并获取所述进料端的进料重量信号,并将所述受料重量信号与所述受料端的物料重量目标值进行比对;

16、当所述进料重量信号大于或等于所述受料端的所述物料重量目标值时,停止向所述进料端传输物料;

17、当所述进料重量信号小于所述受料端的所述物料重量目标值时,继续向所述进料端传输物料,直至所述进料重量信号大于或等于所述受料端的所述物料重量目标值。

18、结合第二方面的第一种可能的实施方式,本发明提供了第一方面的第二种可能的实施方式,其中,所述受料端内的所述受料重量信号包括:

19、所述受料端的目标重量值k1,通过所述称重传感器测量的所述受料端时物料实时重量k2,所述受料端的传输重量为k3;且k3为k2相对于k1的差值;

20、所述驱动件根据所述传输重量由所述进料端分批次向所述受料端传输物料。

21、结合第二方面的第二种可能的实施方式,本发明提供了第一方面的第三种可能的实施方式,其中,将所述受料端的所述传输重量与所述中央控制器中设置的多个连续的所述物料重量阈值进行比对,包括:

22、所述物料重量阈值包括s1、s2和s3;

23、当所述驱动件启动开始将所述进料端的物料输送至受料端时,所述受料端的实时重量位于s1区间内,驱动件的速度为t1;

24、当所述受料端的实时重量位于s2区间时,驱动件的转速为t2;

25、当所述受料端的实时重量位于s3区间时,驱动件的转速为t3;

26、其中s1<s2<s3,t1>t2>t3。

27、本发明实施例带来了以下有益效果:采用包括中央控制器、称重传感器、设备主体和驱动件的方式,其中,称重传感器设于设备主体上,设备主体具有进料端和受料端,称重传感器分别用于检测进入受料端的物料重量信号和进料端的物料重量信号,通过受料端物料重量信号与物料目标值之间的差值,控制进料端的物料重量,并通过驱动件将进料端的物料传递至受料端,其中,驱动件的转速控制流程为:

28、中央控制器设置多个物料重量阈值,每个物料重量阈值对应一个所述驱动件的驱动转速信号,所述中央控制器将接收的所述受料重量信号与预设的所述物料重量阈值进行比对,并根据比对结果输出对应的转速信号给所述驱动件,控制所述驱动件在对应的转速运行,直至所述受料端内的受料重量信号达到目标值。

29、整个过程只需要工作人员对中央控制器进行设置,依靠中央控制器内部的运算,以完成设备主体对物料的自动计量,因此使设备主体能够适配于多种物料的粉体计量,缓解了现有技术存在的通常都是依靠设备自身的称重流程进行设置,对输出速度和质量均进行了单一的限定,因此,单一设备无法适配多种物料,多种重量需求的传输要求的技术问题,增加了计量设备的适用场景,提升了物料的计量精度。

- 还没有人留言评论。精彩留言会获得点赞!