混凝土抗压强度检测装置及操作方法与流程

本发明涉及混凝土试验装置,尤其是涉及一种混凝土抗压强度检测装置及操作方法。

背景技术:

1、混凝土由于其各种特性,如强度、耐久性、刚度和耐火性等,成为全世界应用最广泛的建筑材料之一。因抗压强度对混凝土构件的安全性和耐久性影响很大,因此,其被认为是最重要的力学性能。

2、混凝土抗压强度检测前,需先进行混凝土试件制作,现有混凝土抗压试件制作完成后,后续需要单独对试件进行洒水养护,操作比较复杂;混凝土抗压强度试件在制作时,未设置余料收集盒,造成了部分混凝土的浪费;制作完成的混凝土试件集中堆放时,容易在摆放时造成试件信息紊乱,不利于后期试验开展;在进行实验室时,未设置可灵活调节移动的防护罩,且试验过程中,若因操作不当等问题,使混凝土试件承受较大压力,容易造成试件裂块到处飞溅飞溅,存在较大安全隐患;目前的抗压强度检测装置缺少试验前对混凝土试件的定位,导致试验结果存在误差;此外,传统的抗压强度检测装置难以达到混凝土试件抗压强度多点同测的技术,试验效率较低。

3、综上所述,寻求一种试验精度高、效率高、操作简单的混凝土抗压强度检测装置及操作方法显得意义重大。

技术实现思路

1、本发明的目的是克服现有技术中的不足,提供一种混凝土抗压强度检测装置及操作方法。

2、为实现上述技术目的,本发明采用了以下技术方案:一种混凝土抗压强度检测装置,包括混凝土抗压强度试件制作装置、二维码信息化控制出入库试件堆放架和压力机;

3、混凝土抗压强度试件制作装置包括与养护台耦合的整体浇筑台架、余料收集箱,整体浇筑台架包括底板、抗压试件模具,底板四个角设置有滑轮,底板上方焊接四根立柱,顶杆焊接于立柱的顶部;立柱之间焊接有两根横向连系杆,两根横向连系杆平行设置,抗压试件模具置于两根横向连系杆之间;立柱之间设有直向连系杆,储水箱和泵设置在直向连系杆上,储水箱上设置管孔,储水箱上的管孔与泵的入水口之间连接有吸水管,泵的出水口上连接有出水管,出水管上均匀布设若干支管,支管置于滑杆上的预留孔内,支管下端连接喷头;

4、余料收集箱的两侧焊接限位条,限位条位于余料收集箱两侧的底部;底板两侧焊接与限位条相对应的滑槽,余料收集箱两侧的限位条置于滑槽内;

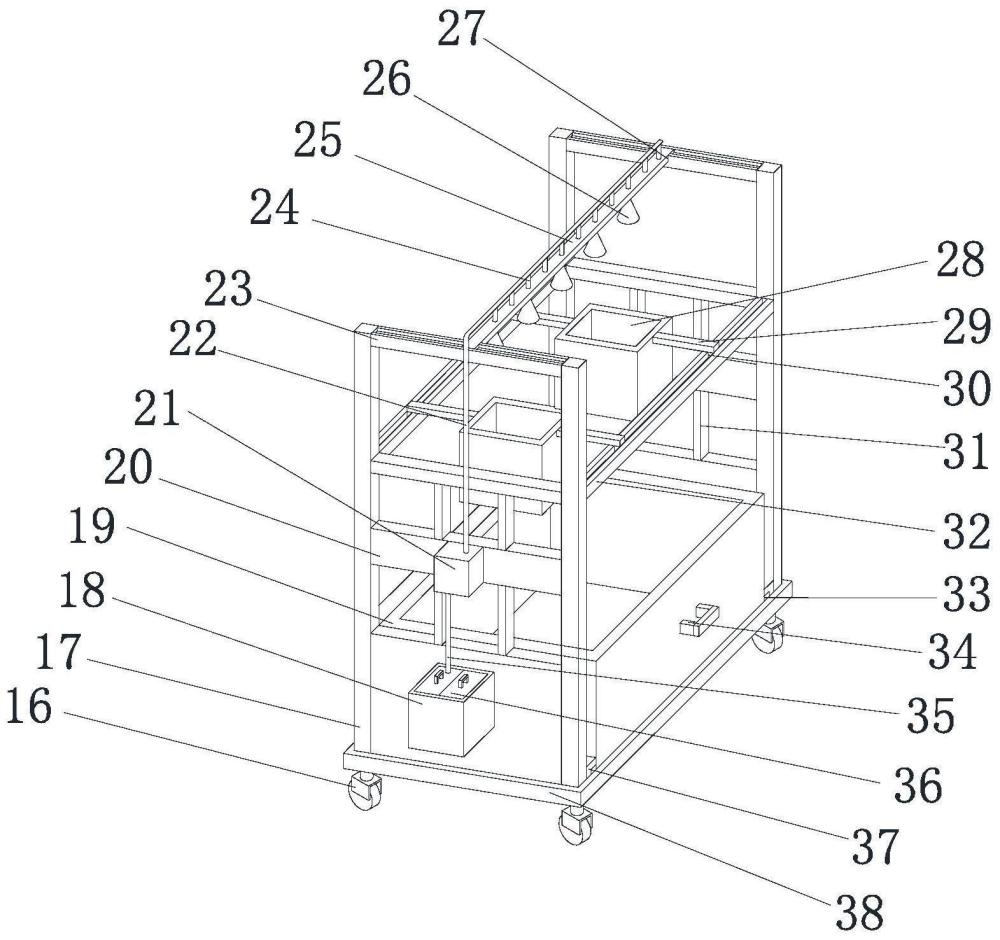

5、二维码信息化控制出入库试件堆放架包括箱体,箱体底部设置外部滑轮,外部滑轮通过可调竖杆余箱体的底部连接;箱体外侧设置可启闭的电磁门,电磁门的正上方设置固定块,固定块上安装摄像头;箱体内部设置第一轨道,第一轨道设置在箱体内两侧的顶部,第一轨道内设置有丝杆,丝杆的一端连接电机,第一轨道之间设有限位滑杆,限位滑杆的两端分别与丝杆螺纹连接;限位滑杆上连接有移动架,移动架的下端连接有电动伸缩杆,电动伸缩杆的下端设置有夹持混凝土试件头;箱体的下部设有导向腔,导向腔中设有导向台,导向台可沿着导向腔滑动,导向腔中设有用于驱动导向台移动的驱动装置;箱体内设有传送装置,传送装置可沿轴向进行伸缩;传送装置的一端连接固定轴,传送装置的另一端连接移动轴,固定轴固定设置在箱体的内部,移动轴的下端设有内部滑轮;电磁门的上方设有摄像头;箱体的内部设置有两排对称设置的试块安置盒;

6、压力机包括支撑顶板、支撑底板、分离式护罩、混凝土试件定位装置,支撑顶板和支撑底板间设置4根支撑柱,每根支撑柱上安装滑轨,滑轨上沿长度方向均匀布设螺纹孔;分离式护罩连接在相邻两根支撑柱之间;分离式护罩两侧对称焊接限位块,限位块间预留通孔;试验时,限位块置于滑轨上,螺纹杆依次穿过通孔和螺纹孔;支撑底板中间由下往上依次设置升降油缸和压力传感器,混凝土试块置于压力传感器上方;

7、混凝土试件定位装置包括连接板、搁置板、定位杆,连接板分别焊接在其中一组对角设置的两根支撑柱上,搁置板分别设置在另一组对角设置的两根支撑柱上;连接板上设置可转连接头,定位杆的一端设置螺纹与可转连接头固定连接;定位杆的另一端设置直角限位板;

8、支撑底板中间设置圆形轨道,可调摄像头下方设置有伸缩组件,伸缩组件端部四周设置支脚,支脚的上端与伸缩组件铰接,支脚与伸缩组件间设置有弹簧连杆;伸缩组件底部设置有弧形限位块,弧形限位块置于圆形轨道内。

9、作为优选,相互平行的两横向连系杆上设置有导轨,抗压试件模具两侧对称设置有连接杆,连接杆的端部焊接有滑块,滑块置于导轨上并可沿着导轨滑动。

10、作为优选,滑杆的两端均设置限位槽,顶杆上均设置有导向槽,导向槽沿着顶杆的轴向设置,滑杆连接在两个顶杆之间,滑杆的两端连接在顶杆上的导向槽中,滑杆可沿着顶杆的轴线移动;直向连系杆间设置若干竖向紧固杆。

11、作为优选,余料收集箱外侧设置有把手。

12、作为优选,相邻支撑柱之间设有防护网罩,相邻支撑柱的上端之间设有转轴,转轴连接电机;防护网罩的上端连接在转轴上;当转轴往其中一个方向旋转时,转轴将防护网罩卷绕起来,使防护网罩向上收起;当转轴朝另一个方向转动时,防护网罩被放下;防护网罩的下端设置有插销,支撑底板上设有与插销相对应的插口。

13、一种混凝土抗压强度检测装置的操作方法,包括如下具体步骤:

14、步骤一、试件制样:同批次的混凝土试件利用整体浇筑台架同时进行浇筑;在制作混凝土试件时,将混凝土填入抗压试件模具中,多余的混凝土会从抗压试件模具中溢出并落入下方的余料收集箱中;

15、步骤二、试件养护:混凝土试件成型后,将混凝土试件放置在室温±℃的环境下,并利用整体浇筑台架对混凝土试件进行洒水养护;

16、步骤三、试件运输:利用二维码信息化控制出入库试件堆放架运送混凝土试件;

17、步骤四、设置防护装置:在压力机上设置分离式护罩和防护网罩;分离式护罩连接在相邻两根支撑柱之间;在压力机的支撑柱上安装滑轨,滑轨上沿长度方向均匀布设螺纹孔;分离式护罩两侧对称焊接限位块,限位块间预留连接通孔;试验时,可将限位块置于滑轨上,调节四面分离式护罩的高度位置,分离式护罩移动至所需的高度位置后,将螺纹杆依次穿过通孔和螺纹孔;

18、防护网罩设置在相邻支撑柱之间,相邻支撑柱的上端之间设置转轴,转轴连接电机,通过电机驱动转轴转动;防护网罩的上端连接在转轴上;防护网罩的下端设置插销,压力机的支撑底板上设置与插销相对应的插口;试验未开始时,防护网罩处于收起状态;试验开始时,当压力传感器承受到试验压力时,控制系统自动触发防护网罩的开启,四面防护网罩通过转轴的转动被放下,自动将插销落入对应的插口内;

19、步骤五、试件定位:利用混凝土试件定位装置定位混凝土试件的位置,将混凝土试件放置于压力传感器上,通过转动定位杆使两个定位杆上的直角限位板顶住混凝土试件上其中两个对角位置,通过直角限位板定位混凝土试件置于压力传感器上的位置;混凝土试件定位完成后,将直角限位板重新置于搁置板上;

20、步骤六、试件破型:将可调摄像头下端的弧形限位块置于圆形轨道内,调节两台可调摄像头的相对位置,然后展开支脚,通过支脚固定可调摄像头,利用两台可调摄像头上发出的红外激光定位光束定位试件需要检测压强的点,通过压力机对混凝体试件施加测试压力,逐渐增加测试压力,当混凝土试件接近破坏并开始迅速变形时,停止增加测试压力,记录破坏极限荷载;试验开始后,可调摄像头上的镜头会拍下混凝体试件上定位点的变化情况;

21、步骤七、数据处理:可调摄像头将拍摄图像传递给电脑,分析出试件不同点的抗压强度。

22、作为优选,步骤二中,通过泵向储水箱中抽水,水通过出水管从各个喷头喷出,通过向混凝土试件进行喷水从而对混凝土试件进行养护。

23、作为优选,步骤三中,对在混凝体试件进行运输时,具体方法如下:打开电磁门,并打开导向台使导向台从导向腔中伸出,通过移动轴上设置的内部滑轮使移动轴移动至导向台上,在被运输的混凝土试件的上表面贴上二维码,将贴有二维码的混凝土试件置于传送装置上,通过传送装置对混凝土试件向箱体内部传送的过程中,二维码会被摄像头扫描,通过扫描将混凝土试件的信息自动传递至多功能屏幕及后台的电脑上;当混凝土试件运至箱体内部时,电动伸缩杆调整夹持混凝土试件头的高度并通过夹持混凝土试件头夹持混凝土试件,通过移动架和限位滑杆实现前后左右移动,最终将混凝土试件置于箱体内两排对称设置的试块安置盒中;混凝土试件装箱完成后,关闭电磁门,并将导向台缩回,然后将维码信息化控制出入库试件堆放架运输至目标位置。

24、本发明具有以下特点和有益效果:

25、1、本发明设置与养护台耦合的整体浇筑台架,在浇筑台架上设置可移动可调节的混凝土养护喷头,实现同一批混凝土试件可同时浇筑制作及养护,提高了混凝土试件的制作效率。

26、2、本发明设置余料环保型收集盒,通过限位条和滑槽的连接,固定收集盒的位置,达到及时回收混凝土试件制作过程中下落余料的目的,节约了试件的制作成本。

27、3、本发明设置二维码信息化控制出入库试件堆放架,利用二维码录入试件信息,通过传送台和夹持头将试件精准置于安置盒内,操作简单方便,提高了混凝土试件运输及后续堆放整理的效率。

28、4、本发明设置上下滑动四面分离式防崩裂护罩,利用滑轨和滑块的连接,可根据试验的需求,灵活变换防崩裂护罩的相对位置,提高了试验的安全性和试验的操作效率。

29、5、本发明采用变形陡变触动防护网罩,利用压力传感器实现较大压力下,防护网罩自动触发,防止实验过程中产生的裂块飞溅,提高试验操作的安全可靠性。

30、6、本发明设置混凝土试件定位装置,通过直角限位板精确定位混凝土试件,保证了试件精准落位,提高了试验效率。

31、7、本发明采用试件多点同步测量技术,通过圆形轨道灵活调节摄像头的相对位置,利用红外激光光束精准定位测量点位置,实现了混凝土试件多点同步测量抗压强度,提高了试验的精度和试验效率。

- 还没有人留言评论。精彩留言会获得点赞!