测温组件和烹饪设备的制作方法

本技术涉及测温装置,具体而言,涉及一种测温组件和一种烹饪设备。

背景技术:

1、目前,相关技术中,对烹饪设备进行测温时,通常采用单点测温的方式,在锅具局部受热后,会导致检测的位置并不一定是实际发热的区域,即检测的温度并不准确。

技术实现思路

1、本实用新型旨在至少解决现有技术或相关技术中存在的技术问题之一。

2、有鉴于此,本实用新型第一方面的实施例提供了一种测温组件。

3、本实用新型第二方面的实施例提供了一种烹饪设备。

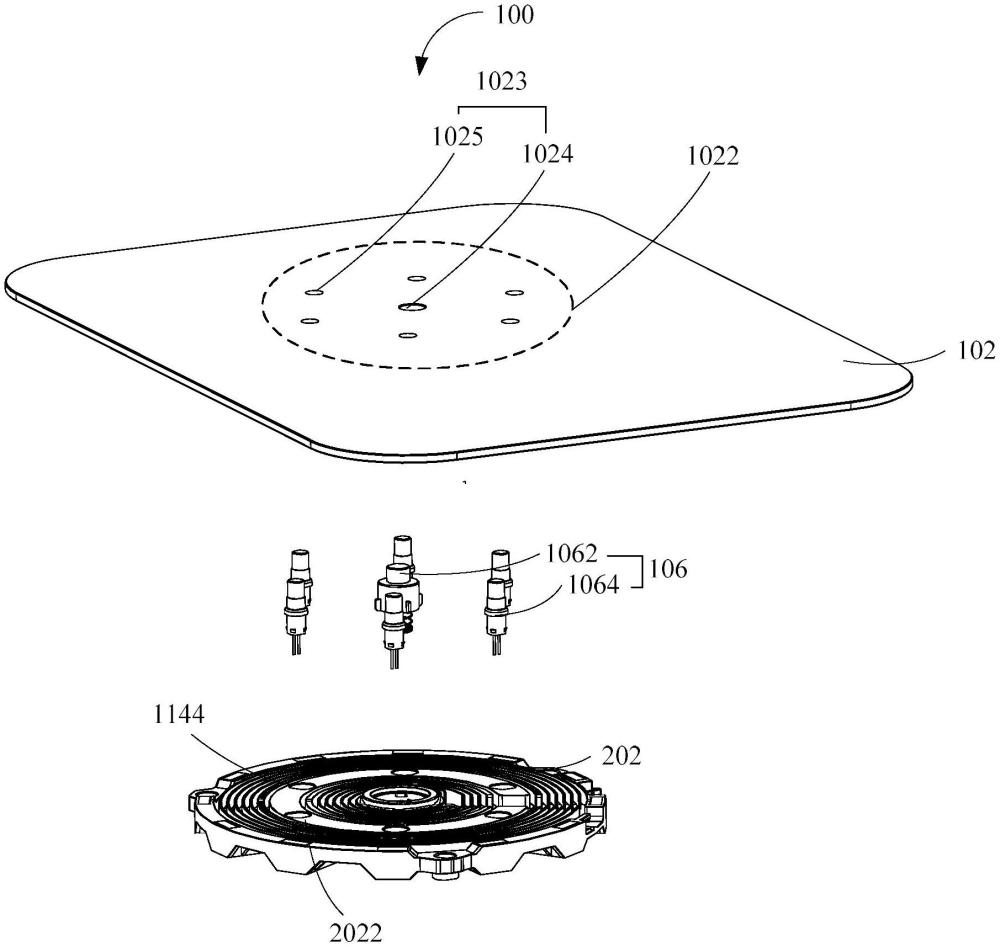

4、为了实现上述目的,本实用新型第一方面的实施例提供了一种测温组件,包括:承载板,承载板的第一侧设有承载区域,所述承载区域内设有多个检测孔;加热线圈,设于承载板的第二侧,加热线圈上设有多个安装孔;多个温感件,对应设于加热线圈的安装孔内,温感件的一端穿过所述检测孔向外伸出;其中,多个温感件与加热线圈形成模块化结构,承载板与模块化结构装配。

5、根据本实用新型提出的测温组件,主要包括承载板、加热线圈以及温感件,承载板用于承载烹饪器具,在承载板的下侧,即第二侧设有加热线圈,在加热线圈上设有安装孔,通过将温感件设置在加热线圈的安装孔内,且限定温感件的一端穿过检测孔向外伸出,承载板上方的锅具产生的热量会传递至温感件处,从而实现温度检测。在此基础上,由于温感件设置在加热线圈的安装孔内,使得加热线圈和温感件形成一个整体,即形成了模块化结构,满足模块化的更换和安装需求,可直接通用到其他电磁烹饪设备中,具有一定的结构通用性。

6、需要强调的是,本方案在承载区域内设置了多个检测孔,每个温感件均穿过对应位置的检测孔向外伸出,从而实现接触式多点测温,检测的温度更为准确。

7、进一步地,承载板设置在整个测温组件最上方,第一侧用于承载烹饪器具,在运行时,可能发生局部干烧,此时通过位于承载板第二侧的温感件,利用温感件与承载板的相抵位置关系,热量可迅速传递至温感件的位置,从而通过温感件可对特定的位置的温度进行检测,从而精准测量锅底各部位温度,保证烹饪体验,进而可根据具体的温度变化控制产品的运行,起到有效保护面板的作用。

8、可以理解,通过利用多个温感件可准确且迅速的测量承载板上特定区域的温度,以便于后续控制板对不同测温区域内的温度的检测,进而实现温度控制。

9、在加热线圈的作用下会对承载板上的烹饪器具起到加热的效果。

10、其中,对于承载板而言,其第一侧形成有承载区域,一般为上表面,即烹饪器具仅可放置在指定的承载区域上,从而达到较好的烹饪效果。

11、上述技术方案中,检测孔包括第一检测孔和第二检测孔,多个温感件具体包括:第一温感件,第一温感件的一端穿过第一检测孔;多个第二温感件,绕第一温感件均匀设置,且每个第二温感件穿过第二检测孔。

12、在该技术方案中,对于温感件而言,根据设置位置的不同,可划分为第一温感件和第二温感件,其中,第一温感件设置在圆周中心区域,第二温感件则是绕第一温感件圆周设置,第一温感件直接穿过承载板上的第一检测孔,可与放置在承载板上的烹饪器具进行接触,即直接对烹饪器具的锅底进行检测,第二温感件也通过第二检测孔伸出承载板,在第一温感件和第二温感件的共同作用下实现测温。

13、上述技术方案中,还包括:隔热件,设于承载板的一侧,隔热件上设有与温感件相适配的开孔,至少部分温感件穿过开孔。

14、在该技术方案中,通过在承载板的下侧设置隔热件,可对温度检测进行隔绝,减少加热线圈在运行过程时,产生的热量对温感件的影响,保证温度检测的精确性。此外,在隔热件上开设有多个开孔,对于一部分温感件而言,会穿过开孔后抵接于锅具上,隔热件上设置的开孔可供温感件穿过,从而实现测温。

15、需要强调的是,本技术中,将温感件与加热线圈进行装配,形成一个整体,在安装隔热件时,仅需将其中两个开孔对准两个温感件进行装配即可,其余温感件由于已经设置在加热线圈中,故而位置较为固定,在模块化结构的作用下可自动对准隔热件上的其余开孔,提高安装效率。

16、其中,隔热件自身形状呈圆盘状,以便于与温感件的设置位置相适配。

17、上述技术方案中,温感件具体包括:弹性支架,与加热线圈的安装孔相卡接,弹性支架上设有温感本体,温感本体的一端穿过检测孔向外伸出。

18、在该技术方案中,温感件包括弹性支架以及温感本体,温感本体主要用于穿过检测孔通过直接与锅具抵接实现温度检测,弹性支架则是用于支撑温感本体,起到固定的效果,即将温感本体固定在加热线圈的安装孔内,通过弹性支架与安装孔的卡接,从而实现连接固定。

19、进一步地,弹性支架的材质可以为硅胶或其他具有弹性的材质,在上下方向上可以收缩,从而可实现压紧贴合的效果。

20、上述技术方案中,弹性支架在承载板的厚度方向可发生形变,弹性支架的厚度为1mm~3mm。

21、在该技术方案中,通过对弹性支架的材质进行限制,限制其具有一定的弹性,即存在一定的形变量,以便于在装配时可进行预紧,在装配完成后,使得弹性支架可对上方的承载板产生一定的推力,从而保证温感本体会贴紧承载板,进而实现正常的热传导,完成温度检测。

22、进一步地,弹性支架的厚度限定为1mm至3mm之间,即在不发生形变时隔热件的厚度需小于或等于3mm,在发生形变后,隔热件的厚度需大于或等于1mm。

23、上述技术方案中,温感本体伸出检测孔的一端为平面。

24、在该技术方案中,通过对温感本体伸出的一端限定为平面,一方面便于加工,另一方面还可增大锅具与温感本体之间的接触面积,提高热量传递的效率,也可及时准确的通过温感本体对对应位置的温度进行检测,减少发生干烧等现象。

25、上述技术方案中,还包括:限位凸起,设于弹性支架的端部周壁上;限位台阶,设于安装孔内;其中,通过限位凸起和限位台阶的抵接实现温感件与安装孔的装配。

26、在该技术方案中,通过在弹性支架和安装孔内分别设置相适配的限位凸起和限位台阶,在将温感件向下插入到安装孔时,限位台阶和限位凸起会相互抵接,阻止进一步向下移动,起到限位固定的效果。可以理解,由于弹性支架会与安装孔存在卡接关系,在限位凸起和限位台阶的作用下,可保证弹性支架与安装孔卡接到位,提高连接的稳固性。

27、上述技术方案中,所述温感件设于所述安装孔内,所述限位凸起远离所述温感本体的一端与所述限位台阶朝向所述温感本体的一端相抵。

28、在该技术方案中,在将温感件放置于对应位置的安装孔内的情况下,温感件与安装孔之间的连接装配具体是通过卡接实现的,具体地,限位凸起的下表面与安装孔内的限位台阶的上表面相抵接,即限位凸起远离温感本体的一端与限位台阶朝向温感本体的一端相抵,温感件由上至下放入到安装孔内,从而利用自重实现贴合支撑,同时限制温感件的位置。

29、承载板可选用高硼硅玻璃板,其热膨胀系数较低,且性能稳定,具有较高的抗水、抗碱、抗酸等性能,但高硼硅材质的玻璃板,其耐温特性较差,本技术为了实现快速测温的效果,避免局部温度过高导致面板炸裂,才设置了多个温感件进行多点测温。承载板可选为绝缘板,从而保证温感件不会发生短路,此外,承载板还可选为隔热板,从而在将测温组件放置于设备中时,设备内位于承载板另一侧的发热器件运行时发出的温度,可能对温感件的测温效果造成影响,保证测温准确性。

30、本实用新型第二方面的实施例提供了一种烹饪设备,包括:壳体;上述第一方面中的任一测温组件,设于壳体内。

31、根据本实用新型提出的烹饪设备,包括壳体、设于壳体内的测温组件以及设置测温组件下方的加热线圈,壳体主要对内部电子元件以及物理结构起到保护的效果。

32、由于烹饪设备包括测温组件,故而具有上述第一方面实施例中任一测温组件的有益效果,在此不再赘述。

33、烹饪设备包括但不限于电磁炉、电陶炉、电饭煲等需要对承载板的温度进行测量获取的设备。

34、上述技术方案中,壳体具体包括:底壳;上盖,与底壳可拆卸连接,上盖和底壳相连形成容纳腔,测温组件的控制板设于容纳腔内;其中,测温组件的承载板与上盖相贴合。

35、在该技术方案中,壳体主要包括可拆卸连接的底壳和上盖,两个结构连接,内部会形成容纳腔,可将控制板等结构放置于容纳腔中,但承载板则设置在上盖的另一侧,以起到承载烹饪器具的作用。

36、本实用新型的附加方面和优点将在下面的描述部分中变得明显,或通过本实用新型的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!