一种用于微量稳定进水系统的水饱和器及耐硫催化剂评价装置的制作方法

本技术涉及一种用于微量稳定进水系统的水饱和器及耐硫催化剂评价装置。

背景技术:

1、很多实验进行的反应入口原料气中含有水,如甲烷化反应、甲烷水蒸气重整反应、羰基硫水解反应等很多反应需要气态水作为原料;目前实验通用的补水方式一般为液体泵与预热器的组合方式,以此得到气态水。

2、在做低水气比的实验时,需要设定很低的水泵流量,但是在低流量下,水中溶解的微量空气易在泵头集聚,从而水泵不能正常进水,使反应处于不正常状态甚至使催化剂积碳。

3、目前气固反应高压微反\常压微反装置所做的气固反应常用的进水方式是柱塞泵进水,为了使进液量稳定往往采用价格昂贵的进口水泵,根据量程其价格约3-5万元甚至更高。但是该类水泵并不是均匀的补水,而是随着其柱塞的周期运动而出现周期性的补水(脉冲式的不稳定出水),通俗的讲是一股一股的、流量时大时小的补水。这就导致了反应的气液比时刻发生变化,进一步导致了反应的不均匀、不稳定,以及数据结果的不可靠,使得反应偏离最真实的结果。而且,即使是质量再好的泵,其低流量时也具有较大的误差,导致补水量不准确。

4、液态水气化需要安装预热罐,进一步增加了装置成本。

5、cn203465255u公开了一种多通道并行吸附剂或催化剂评价系统,包括多个储气罐;一级混气罐,每一个储气罐通过一个一级通道与一级混气罐连接在一起,并且,在所有的一级通道的预订位置上均安装一级质量流量计;多个水饱和器,每一个水饱和器通过一个二级通道与一级混气罐连接在一起;多个反应器,每一个反应器通过一个三级通道与一个水饱和器一一对应连接在一起;控温装置,控温装置与反应器和水饱和器连接;以及检测装置,检测装置与反应器连接。该实用新型提供了一种多通道并行高通量的吸附剂或催化剂性能评价系统,该系统通过质量流量计可以精确控制各个通道的流量,大大提高了吸附剂、催化剂的评价效率。然而该实用新型的水饱和器设计为进气管道从某个位置深入水面以下,进入水饱和器的气体集中分布于该位置的局部,难以实现气体均匀分布,使得补水量不准确,其次水饱和器内液位不易控制导致液位偏离特定范围时水含量发生显著偏离,且水饱和器置于控温装置内,不容易精确控制温度,从而无法保证规定的微量水分含量。

6、因此,开发一种新的稳定补水装置非常关键。

技术实现思路

1、鉴于上述现有技术中存在的问题,发明人进行了深入研究,结果发现,通过提供一种用于微量稳定进水系统的水饱和器可以解决上述问题。

2、根据本实用新型的一个实施方式,提供一种用于微量稳定进水系统的水饱和器,其包括壳体、包裹壳体外部的加热及保温层(包括加热层和保温层,加热层贴靠壳体外壁,保温层在外层,加热层含电阻丝,金属材料,可以进行温度控制,层厚2~15mm,保温层由岩棉或硅酸盐保温材料组成,层厚5~50mm)、设置于壳体上部的进气管路和气体出口、以及设置于壳体下部或底部的进水系统,进气管路远端连接有气体分布器,气体分布器的下部或底部设有分布板,分布板上设有多个小孔,优选在整个分布板上均布有大量小孔,进气管路从壳体上部伸入壳体内,通常最远端至壳体内的中部或下部,例如深入至壳体高度的1/5~1/2处,优选1/4~1/3壳体高度处,其中,壳体、进气管路和气体分布器构成水饱和器主体,气体分布器位于水饱和器的液面以下,气体分布器使得气体以更小的气泡与水接触,增加与水的接触面积。

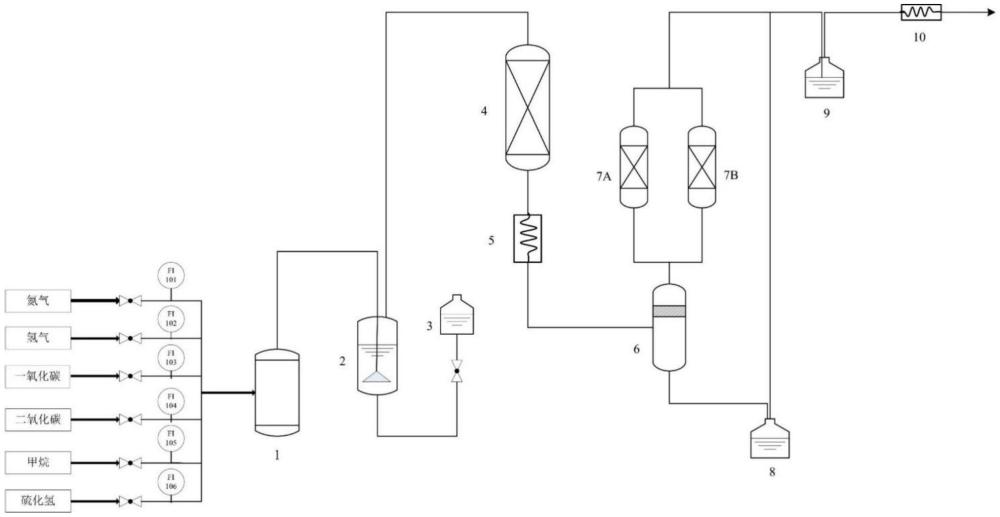

3、进一步地,进水系统包括高位储水罐、其两端分别连接高位储水罐和壳体下部或底部的进水连通管、设置于进水连通管上的流量控制阀,其用于常压使用;或者,进水系统包括储水罐、与储水罐连接的水泵、其两端分别连接进水泵和壳体下部或底部的进水连通管、设置于进水连通管上的流量控制阀,其用于高压使用,高位储水罐的位置应使得水饱和器水位保持在二分之一至三分之二液位(液位为水饱和器的有效高度)高度处,满足增加气体与水的接触体积的要求。本技术的发明人发现,由于水的不断消耗,水位处于持续波动中,水位低于1/2液位时,由于气体与水接触不充分等因素,使得随气体带入的蒸汽量变化较大,明显偏离理论计算量,而超过三分之二液位时,由于液位上的顶空体积变小,蒸汽量也会明显偏离理论计算量。

4、进一步地,壳体的上部设有一管段,该管段直径大于进气管路的直径,例如大1-3cm或1.5-2cm,进气管路从该管段伸入到壳体内,进气管路与该管段的上端部之间密封,进入该管段后直径变小(使得在该管段与进气管路之间存在环形间隙),而气体出口开设在该管段的侧部。

5、进一步地,气体分布器为截头圆锥形或碗形结构(膨大的中空型结构),优选,其下部最大直径(即分布板直径)为水饱和器直径的2/3~9/10,优选2/3~4/5。

6、进一步地,分布板上均匀分布形状为正六边形、圆形、椭圆形、正方形、长方形或菱形、其他多边形等形状的小孔。

7、进一步地,小孔的直径为0.05-5mm,优选0.1-2mm,优选0.15-1.5mm,优选0.2-1mm,优选0.3-1.0mm,优选0.5-1.0mm,小孔之间的间距(或最近距离)例如是0.05-5.0mm,优选0.1-1mm,优选0.2-0.5mm(如0.3mm、0.4mm)或者每平方厘米分布板面积上均匀分布10-80个小孔,优选15-60或20-50个小孔,如25个、30个、35个、40个或45个。

8、壳体优选为筒形,直径一般为5~20cm,高度一般为10~40cm。从进气管路引入的气体的流量一般是0~100l/min。

9、进一步地,壳体外部的加热层设有精确控温的恒温加热装置,即,加热层设置的是精确控温的恒温加热装置。

10、进一步地,水饱和器设置液位计,以方便观察水饱和器内的液位。

11、进一步地,控制从水饱和器出口到反应器之间的管路温度稍高于水饱和器温度10-30℃(进一步例如12-25℃,或15-20℃),防止从水饱和器出来的气体冷凝。

12、本实用新型进一步提供一种耐硫催化剂评价装置,所述评价装置包括依次连接的进气系统、进水系统(或进液系统)、气液混合系统、反应系统、气液分离系统和尾气体积测量系统,其中,气液混合系统包括上述的水饱和器,进气系统包括多个气体进料管道例如氢气管道、硫源管道、一氧化碳管道、二氧化碳管道等,例如6个气体进料管道,分别为氮气管道、氢气管道、一氧化碳管道、二氧化碳管道、甲烷管道、硫源管道,每一气体进料管道经由质量流量计连接气体混合罐,气体混合罐出口接气液混合系统的水饱和器。

13、优选地,气液分离系统包括与反应系统的反应器出口连接的冷凝器、与冷凝器出口连接的气液分离罐、以及与气液分离罐液体出口连接的储液罐,

14、尾气体积测量系统包括第一脱硫塔、第二脱硫塔、洗气瓶、气体流量计、干燥器,

15、其中气体混合器的进口连接氮气管道、氢气管道、一氧化碳管道、二氧化碳管道、甲烷管道、硫源管道,气体混合器的出口连接水饱和器的进气管路,水饱和器的气体出口连接反应系统的进口,反应系统的出口连接冷凝器的进口,冷凝器的出口连接气液分离罐的进口,气液分离罐的气体出口分为两路分别连接第一脱硫塔和第二脱硫塔的进口,第一脱硫塔和第二脱硫塔的出口经管道进入洗气瓶,洗气瓶的出口管道经由气体流量计连接干燥器的进口;

16、气液分离罐液体出口连接储液罐,储液罐的气体出口管道与第一脱硫塔和第二脱硫塔的出口管道汇合后进入洗气瓶,或者单独进入洗气瓶。

17、此处的硫源可以是硫化氢、甲硫醇等中的一种或多种。

18、反应系统可包括反应器。

19、气液混合系统由水泵为水饱和器供水,水饱和器水位保持在二分之一至三分之二液位(水饱和器有效高度)处,气体混合罐的气体出口经由管路进入水饱和器的底部,与水充分接触后冒出水面,此时的水蒸汽分压为该温度和压力下的饱和蒸气压,水饱和器的出口(含水原料气)经由缠有伴热带的管路连接反应器进口。

20、尾气体积测量系统可包括湿式气体流量计,可测定反应后气体的体积,进而可以计算出反应的进行程度。

21、水饱和器水位保持在二分之一至三分之二液位处以增加干气与水的接触体积。

22、优选的,气体进入水饱和器底部的管路有气体分布器,使得气体以更小的气泡与水接触,增加与水的接触面积。

23、优选的,从气体混合器到水饱和器的管路,包含整个水饱和器,进行精确控温的恒温加热(恒温在25~250℃),根据相律可知,在一定的温度压力下,水的饱和蒸气压是定值。可根据安托尼方程计算:lgp=7.07406-(1657.46/(t+227.02))(10℃≤t≤168℃)。在超过168℃的情况下,饱和蒸气压可以从文献中的热力学数据表得到。

24、优选的,从水饱和器出口到反应器之间的管路温度稍高于水饱和器温度(即过热,可以设置过热温度,例如比水饱和器设定温度高5-30℃,进一步10-30℃或10-20℃),防止从水饱和器出来的气体冷凝。

25、本实用新型公开的新型补水方法,能精确、稳定地在系统中补入水分,且能做微量水(1000ppm级别)的实验,例如cos水解实验通过调节水饱和器的温度和系统压力,得到相应的水饱和蒸气压,从而得到想要的水气比,为实验的准确性提供保障。

26、进液系统由储水罐、进液泵(优选高压进液泵,高压压力范围0~5mpa)、进液管路组成,进液泵从储水罐吸水注入水饱和器中。

27、优选的,进液泵选择精度不高的高压泵可节省装置费用;由于水饱和器中的水量不要求恒定,所以可以选择精度不高的泵对和饱和器进行补水,且该泵短时间暂停工作不会影响水气比。

28、优选的,气体混合器出口到水饱和器入口的管路伴热温度应该与水饱和器的加热温度相同,气体温度不能高于或低于水饱和器中水或水蒸气的温度,才能使得水蒸汽分压与期望值相同。

29、优选的,水饱和器出口与反应器入口管路应该伴热,伴热设定温度应该比水饱和器加热温度高5-10℃,防止饱和蒸汽冷凝。伴热设备价格往往远低于预热罐价格,从而节省设备费用。

30、优选的,耐硫催化剂装填在反应器的恒温段内,混合物料从反应器上侧进口,自上而下穿过催化剂床层,在室温~700℃的温度及常压~5mpa压力条件下进行催化反应,反应后的产物从反应器下侧出口进入气液分离系统。

31、气液分离系统:从反应器出口出来的反应产物经冷凝器冷凝后进入气液分离罐,分离出的液态产物在不影响系统压力的情况下通过手动阀排入储液罐。分离出的气态产物经气液分离罐顶部排出,然后经背压阀控制系统压力后排入尾气测量系统。

32、尾气体积测量系统:从洗气瓶出来的气体经过气体流量计后进入干燥器,经干燥器干燥后排放到尾气总管。

33、本实用新型进一步涉及一种耐硫催化剂评价方法,该方法使用如上所述的耐硫催化剂评价装置,包括如下步骤:

34、各管路新鲜原料气由各自的流量计按照设定的速率(一般各管路的原料气的体积流量是0~100000ml/min,优选0~10000ml/min)进入气体混合罐,从气体混合罐出来的气体进入水饱和器,然后与水蒸气混合(氢气、一氧化碳、二氧化碳、甲烷、硫化氢、氢气的混合气体中水分含量一般含有0.1~3%体积的水蒸气或水分,例如20000~300000ppm,更通常30000~250000ppm,例如31000~210000ppm)后一起进入反应器,从反应器上侧进口自上而下穿过催化剂床层(耐硫甲烷化催化剂,例如二硫化钼mos2催化剂),进行耐硫甲烷化反应,反应后的产物从反应器下侧出口进入冷凝器,经冷凝器冷凝后进入气液分离罐,分离出的水在不影响系统压力的情况下排入储液罐。分离出来的气态产物经气液分离罐顶部排出,交替进入两个脱硫塔中的一个(一个塔吸附和一个塔再生交替进行)脱硫至硫含量低于0.01%或100ppm,进入洗气瓶洗气,储液罐液面上顶空的气体也进入洗气瓶洗气,从洗气瓶出来的气体进入气体流量计测量体积后,进入干燥器干燥,最后进入尾气总管。

35、本实用新型公开的稳定进水系统具有如下特点:

36、1、使用包括特定结构的气体分布器的水饱和器,设置高位储水罐使得水饱和器水位保持在二分之一至三分之二液位,并设计水从壳体底部或下部供给,使得从水饱和器出口到反应器之间的管路温度稍高于水饱和器温度,通过调节水饱和器的加热温度,尤其通过在包裹壳体外部的加热及保温层设置精确控温的恒温加热装置,能准确稳定的得到想要的水气比,使化学反应稳定进行。

37、2、节省造价,精确柱塞泵价格是普通水泵价格的5倍左右;预热罐往往数千元。

38、3、增加实验成功率、减少工时,使用柱塞泵在低流量时水中溶解的空气易发生聚集,导致进水不畅,实验失败;为了防止溶解气聚集,在添加去离子水之前往往对水进行抽滤,以减少去离子水中的溶解气,使用水饱和器可减少操作步骤,节省人力成本。

- 还没有人留言评论。精彩留言会获得点赞!