本技术属于测试装置,尤其涉及一种汽车用离合器面片弯曲性能试验夹具辅助工装。

背景技术:

1、根据国标gb/t 5764-2011,测定汽车用离合器面片的弯曲强度。市面上各种按照表中附录b的示意图制作的弯曲试验夹具以及类似夹具,在万能试验机上进行手动操作过程中,很难有效确保夹具和试片的位置及角度垂直的准确性,从而影响测量结果的准确性。为解决这一难题,专门为该标准的弯曲试验设计了一款辅助工装,保证在试验操作过程中,能方便以快速的使试验夹具和试片放置位置及角度准确,从而保证试验的准确测量。

2、现有技术:标准万能试验机配合传统弯曲试验夹具

3、在现有技术中,为测定汽车用离合器面片的弯曲强度,通常使用标准的万能试验机配合传统的弯曲试验夹具进行测量。这种方法依照国标gb/t5764-2011的规定,使用附录b中的示意图制作的夹具,进行手动操作以放置试验样品并进行测试。

4、现有技术存在的技术问题:

5、1)手动操作的准确性问题:在使用传统弯曲试验夹具进行手动操作时,难以确保夹具和试片的位置及角度的准确垂直对齐,这可能导致测量结果的不准确。

6、2)操作的复杂性和效率低下:手动放置和调整试验样品在夹具中的过程可能既复杂又耗时,这降低了试验的效率。

7、3)人为误差的介入:由于依赖手动操作,人为误差可能在试验结果中占据显著比例,影响数据的可靠性和一致性。

8、4)重复性和可重复性问题:由于每次试验的设置可能略有不同,这可能影响试验的重复性和可重复性,特别是在不同操作者之间。

技术实现思路

1、针对现有技术存在的问题,本实用新型提供了一种汽车用离合器面片弯曲性能试验夹具辅助工装。

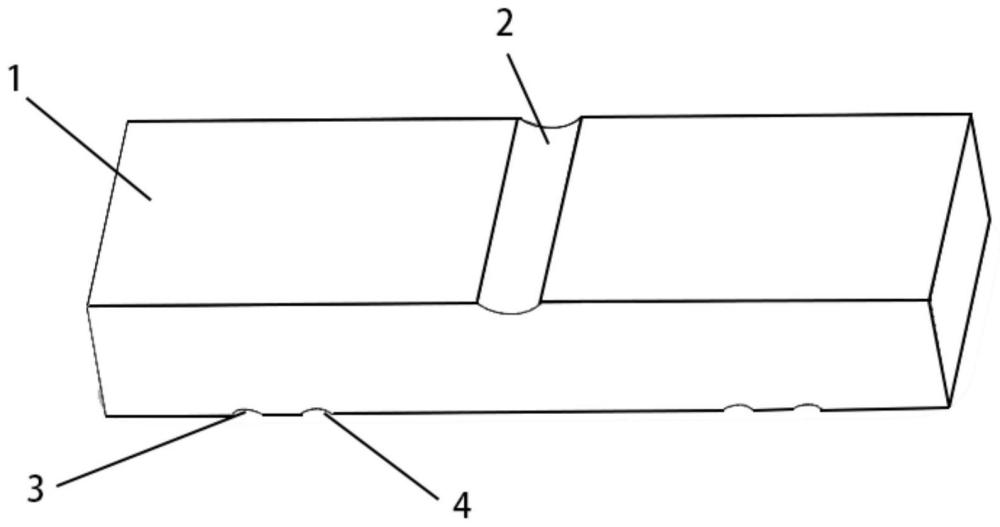

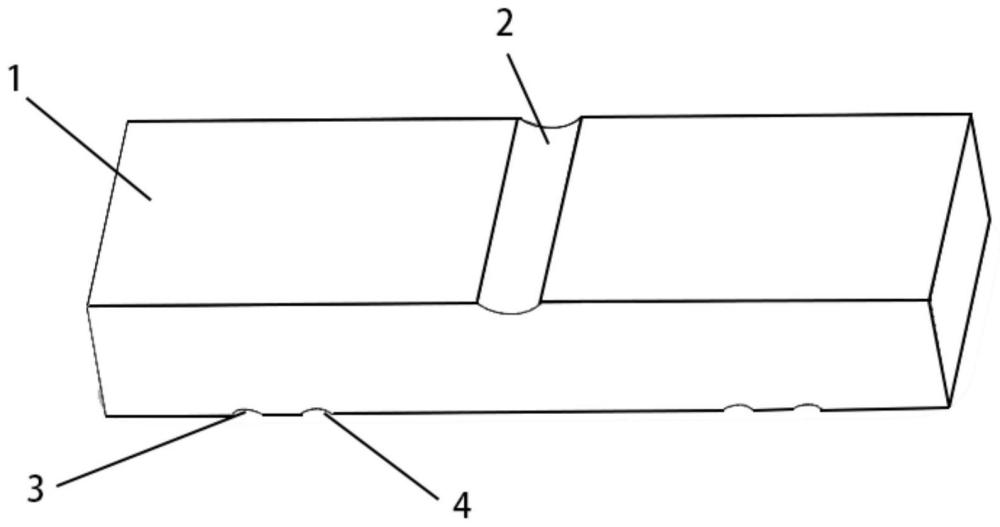

2、本实用新型是这样实现的,一种汽车用离合器面片弯曲性能试验夹具辅助工装,根据国标gb/t 5764-2011,测定汽车用离合器面片的弯曲强度中的试片尺寸和试验夹具的要求,该工装包括长方体金属样块,上中央凹槽、40mm间距下凹槽、30mm间距下凹槽,在长方体金属样块上表面和底面开槽,分别对应弯曲试验中夹具的上压头和支撑工装,并在其前后表面标识刻度,中央为0零刻度,分度值为0.1mm,为左右为对称结构,向两侧延伸刻度均到30mm,刻度示意上表面和下表面的长度位置,并在上下凹槽顶点处醒目标识刻度。

3、进一步,上中央凹槽,r为3mm,圆心离上表面2mm,该槽能定位上压头角度和位置。

4、进一步,40mm间距下凹槽,r为1.5mm,圆心离下表面1mm,该槽能定位支撑工装的间距为40mm。

5、进一步,30mm间距下凹槽,r为1.5mm,圆心离下表面1mm,该槽能定位支撑工装的间距为30mm。

6、进一步,金属样块长60mm,宽20mm,高10mm。

7、结合上述的技术方案和解决的技术问题,本实用新型所要保护的技术方案所具备的优点及积极效果为:

8、第一,针对离合器面片的弯曲强度测定过程中难以准确手工操作的缺陷和不足,在使用本实用新型后可快速准确解决。本实用新型结构简单、成本低、使用方便、能有效保证试验的准确开展。

9、(1)在gb/t 5764-2011,测定汽车用离合器面片的弯曲强度的试验中,能快速准确调整和定位压头和支撑夹具的距离;

10、(2)能通过辅助工装保证弯曲试验过程中,试片、压头、支撑夹具的角度均为相互垂直,从而保障试验的有效性。

11、第二,本实用新型的技术方案转化后的预期收益和商业价值为:该技术方案价格低廉,但是能显著提高该试验的准确性,为该试验工装的配套设备,在增加微量成本前提下,提升产品测量可靠性、便利性以及准确定。

12、本实用新型的技术方案解决了人们一直渴望解决、但始终未能获得成功的技术难题:在该试验中,如没有辅助工装夹具,通过目测、手工操作等方式,试片和支撑夹具很难保证垂直导致实测过程中支点间的距离大于计算值。

13、该辅助工装同时能保证压头和试片垂直,保障了试验有效性。

14、第三,本实用新型工装的技术参数以及它们带来的技术效果的分析:

15、1)长方体金属样块:提供了一个基础的平台,其尺寸为长60mm、宽20mm、高10mm,符合特定的试验规模需求。

16、2)上中央凹槽(r=3mm):圆心离金属样块上表面2mm的这个凹槽可以用来精确定位上压头。r=3mm的半径大小适合常见的上压头尺寸,而位置的准确性能够保证弯曲试验的重复性和准确性。

17、3)40mm间距下凹槽(r=1.5mm):两个对称的凹槽设计用于定位支撑工装,间距40mm。这种设计可以适用于特定的支撑点距离,r=1.5mm的半径提供了足够的精度。

18、4)30mm间距下凹槽(r=1.5mm):与40mm间距类似,但这里提供了不同的支撑点间距,即30mm,这增加了工装的适用性,可以满足不同规格离合器片的测试要求。

19、5)表面和底面开槽:这些槽对应弯曲试验中夹具的上压头和支撑工装,保证了试验过程中部件的正确安装和定位。

20、6)前后表面标识刻度:刻度的存在使得操作者能够精确地读取和调整夹具位置,这对于保证试验结果的精确度非常关键。中央0零刻度和分度值为0.1mm的设计提供了很高的读数精确度。

21、7)刻度示意:刻度的示意方便了操作者快速识别上表面和下表面的长度位置,提高了试验的效率。

22、8)上下凹槽顶点处醒目标识刻度:这样的设计便于操作者快速准确地找到凹槽的准确位置,减少操作时的误差。

23、通过上述特点,这个辅助工装能够在离合器面片弯曲性能试验中提供精确的定位和支撑,确保测试的准确性和重复性,同时也提高了测试的效率。这对于质量控制、产品开发和性能评估都是至关重要的。

24、第四,本技术方案提出的汽车用离合器面片弯曲性能试验夹具辅助工装,相较于现有技术,取得了以下显著的技术进步:

25、1)精确的测量和定位能力:通过在金属样块上精确开槽并配备刻度标识,这种工装能够精确地定位上压头和支撑工装的角度、位置以及间距。这种设计使得在进行离合器面片的弯曲性能试验时,能够获得更加准确和一致的测量结果。

26、2)提高试验的重复性和可靠性:工装上的标准化设计(如30mm和40mm间距的下凹槽)提供了一种统一和标准化的方法来进行试验,从而提高了试验的重复性和可靠性。这对于确保不同试验之间的比较性和试验数据的准确性至关重要。

27、3)操作便捷性和效率提升:金属样块的尺寸设计(长60mm,宽20mm,高10mm)使得该工装便于操作和携带,同时其结构设计也使得试验的设置和执行更加快捷高效。

28、4)适应不同试验条件的灵活性:由于具备不同半径和位置的凹槽设计,这种工装能够适用于不同规格和要求的离合器面片弯曲性能试验,增加了其在实际应用中的灵活性和适用范围。

29、5)增强试验精度和质量控制:凹槽和刻度的精确设计使得试验过程中离合器面片的弯曲角度和受力位置更加精确,从而有效地控制试验条件,提高试验结果的可信度和实用性。

30、本发明通过其精巧的设计和精确的制造,显著提高了离合器面片弯曲性能试验的精度、可靠性、效率和灵活性,对于汽车离合器制造和质量控制领域具有重要的实用价值。