确定固定在管板孔中的管的壁厚减薄率%WR的方法、其系统以及该方法的应用与流程

本发明涉及一种确定通过膨胀而固定在管板的管板孔中的管的壁厚减薄率%wr的方法。该方法包括:接收膨胀前的管的初始内直径、膨胀前的管的外直径、管板孔的内直径和膨胀后的管的最终内直径的操作;以及基于所接收的直径确定管的壁厚减薄率%wr的操作。本发明还涉及用于执行该方法的成像系统以及该方法的应用。

背景技术:

1、众所周知,在将管定位在管板的孔中之后,通过管的膨胀将管安装并固定在管板中。这种技术被应用在各种装置的生产过程中,用于在穿透板的管之间获得足够密封性,特别是用在希望例如在板的一侧具有一种液体而在板的另一侧具有空气或其他液体/介质的应用中。管和板之间的连接部处的泄漏是不希望的。

2、通过管的膨胀来组装这些零件的技术特别用在石油工业、化学工业、天然气生产、能源、冶金工业和船舶建造(包括海洋原子能装置、核电站和相关工业在内)中使用的热交换器和蒸汽发生器中。

3、通常使用的膨胀过程包括:心轴(即,具有辊的工具)从内部对管进行作用,并通过传递给心轴的马达扭矩的预定参数来控制管的膨胀。该过程中包括的这些零件包括各种变量(variation),诸如管壁厚度、管的直径和管板中的孔的直径,以及每个心轴组件的单独特性(包括心轴的总体磨损)。

4、jps55161532a公开了一种自动管膨胀装置,其具有管膨胀单元、用于使该单元移动的推力移动装置以及用于控制该单元和推力移动装置的操作的控制装置,其中管膨胀期间的壁厚减薄率基于管膨胀扭矩。

5、通常在单独测试每个管组件之后对组件进行泄漏测试。

6、然而,这种泄漏测试并不测试膨胀后的管的质量。为了获得具有固定在管板中的管的装置的良好质量,管在膨胀过程中必须经受塑性变形,而板片(plate sheet,管板)应该仅经受弹性变形,从而在膨胀过程之后恢复原始的孔尺寸,同时在膨胀过程之后管应该保持变形。此外,管的塑性变形必须保持在破裂临界点以下。

7、此外,测试和修复这种连接部非常麻烦和不切实际。

8、因此,公开了一种检验管在管孔中的组装的方法,以检验组装的质量。

9、发明目的

10、因此,本发明的目的是提供一种确定通过膨胀而固定在管板的管板孔(4)中的管的壁厚减薄率%wr的方法。

11、一个目的是实现一种方法,该方法易于使用、易于应用,并且可以以非常快速和安全的方式应用,以便对穿透管板的组装好的管进行质量控制。

12、另一个目的是实现一种用于实施该方法的系统。

技术实现思路

1、本发明通过提供一种方法来实现这些目的,所述方法确定通过膨胀而固定在管板的管板孔中的管的壁厚减薄率%wr。

2、该方法包括接收以下直径的操作:

3、-膨胀前的管的初始内直径,d_i,

4、-膨胀前的管的外直径,d_o,

5、-管板孔的内直径,d_i,以及

6、-膨胀后的管的最终内直径,d_ia。

7、该方法还包括基于接收到的直径d_i、d_o、d_i和d_ia来确定管的壁厚减薄率%wr的操作。

8、特别地,对于热交换器或大型冷却设施,为了在热交换器中提供足够的热交换面积,大量的管需要在终板(end plate)中固定为贯穿管。在这些结构中,管通常彼此非常靠近,因此没有太多的空间供操作。

9、通常在组装后进行的泄漏测试仅表明密封是否紧密。然而,这些测试并不能表明组装后的密封和管的质量如何。

10、通过确定组装后的管的壁厚减薄率%wr,可以控制具有固定在管板中的管的装置的质量。在这种类型的装置中,密封是通过在膨胀过程中使管经受塑性变形来实现的,而板片应该只经受弹性变形,从而在膨胀过程之后恢复原始的孔尺寸,同时在膨胀过程之后管保持变形。此外,管的塑性变形必须保持为低于破裂临界点,以根据预期应用(即暴露于压力下)保持管的耐久性。

11、由于管膨胀导致的壁厚减薄,管材料将沿着管的纵向轴线延伸。

12、仅使用管的最终内直径d_ia作为在管的膨胀后组装好的零件的唯一参数,实现了用于确定壁厚减薄率的可靠方法。管膨胀到在仅达到薄板(sheet plate)的弹性变形的同时实现管的塑性变形这样的程度,导致管材料的屈服延伸超过板孔,即,在膨胀后,管材料可能在管板孔的边缘上凸出(bulge),从而覆盖板孔的边缘,从而妨碍确定或测量管板孔的内直径和膨胀后的管的外直径。

13、在该方法的另一个实施例中,膨胀后的管的壁厚减薄率%wr由下式确定:

14、

15、这也可以表示为,其中:

16、δr是膨胀前后的管的内直径的变化,

17、c是膨胀前的管和管板之间的间隙,以及

18、t是膨胀前的管厚度。

19、在该方法的另一个实施例中,分别基于与膨胀前的管的初始内直径d_i和/或膨胀前的管的外直径d_o、管板孔的内直径d_i和膨胀后的管的最终内直径d_ia相关的多个点的检测来估算接收到的直径d_i、d_o、d_i和d_ia。

20、可以基于与一个或多个管直径和管板孔直径相关联的可识别特征,通过适当形式的三角测量、曲线拟合或其他数学建模来估算直径。

21、该估算可以通过应用计算机建模、机器学习或其他计算机实现的计算或估算来实现。

22、机器学习可以通过使用svm、knn、rcnn或类似方法来实现。

23、然而,必须格外仔细才能获得直径的可靠估算值。

24、在另一个实施例中,该方法包括使用布置在管板外部的成像装置,该成像装置的光轴大致平行于管板孔的纵向轴线对准,其中该方法包括捕捉管板的第一图像的操作,所述管板具有插入在管板孔中的管且管处于膨胀之前,并且根据该第一图像确定:

25、-膨胀前的管的初始内直径,d_i,

26、-膨胀前的管的外直径,d_o,以及

27、-管板孔的内直径,d_i,

28、且该方法包括捕捉管板的第二图像的另一个操作,所述管板具有插入在管板孔中的管且管处于膨胀之后,并根据该第二图像确定膨胀后的管的最终内直径d_ia。

29、使用位于板以及因此位于管外部的成像装置的一个效果可能是有利于获得一种有效的方法,其中只需要单个图像来确定多个管的壁厚减薄率%wr。这可以实现组装好的零件的快速检验。

30、此外,所捕捉的图像可以被存储和保存用于以后的质量检验。

31、在该方法的另一实施例中,可以使用图像分析来确定直径d_i、d_o、d_i和d_ia。

32、在包括使用成像装置的该方法的另一方面,该成像装置是光学成像装置,并且所捕捉的图像是光学图像。

33、本发明的目的可以通过一种用于确定通过膨胀而固定在管板孔中的管的壁厚减薄率%wr的系统来实现。

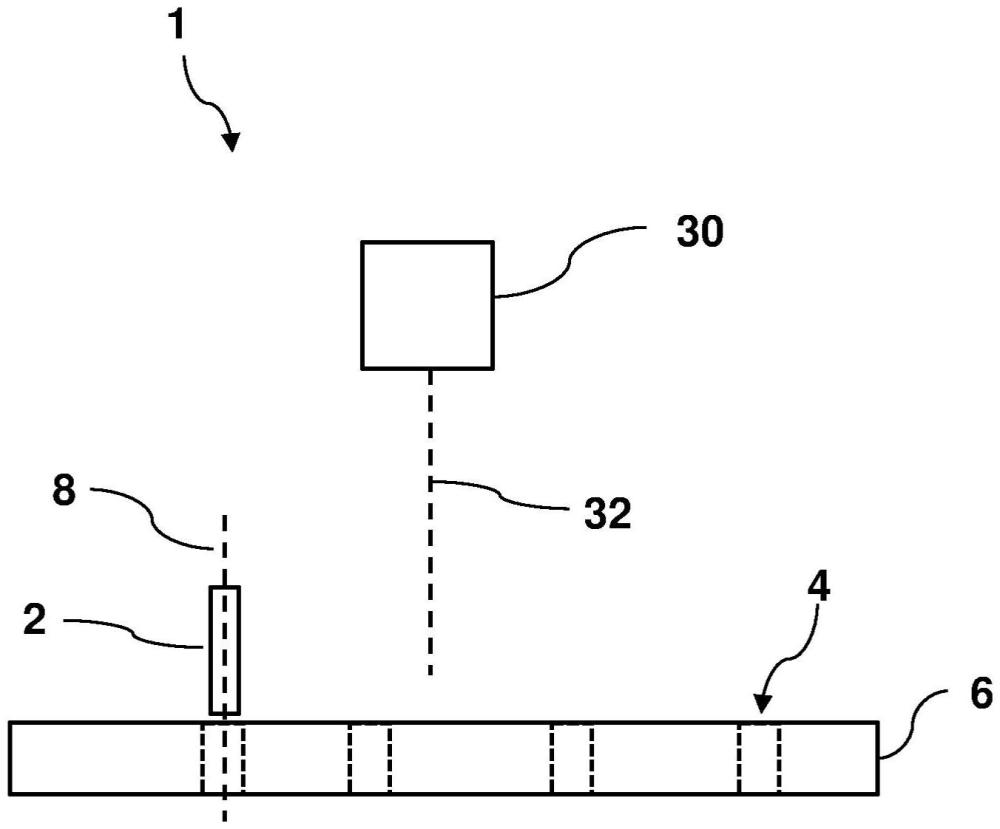

34、本系统可以包括成像装置,该成像装置被配置成布置在管板的外部,该成像装置的光轴大致平行于管的纵向轴线对准,并且被配置成用于捕捉图像。

35、本系统还可以包括:处理器,该处理器被配置为接收所捕捉的图像,并对所捕捉的图像执行图像分析以确定所捕捉的图像中包含的物品的直径;以及适于执行根据任何一个或多个实施例的公开方法的操作以确定壁厚减薄率%wr的装置(means)。

36、用这种系统实现的效果和益处与已经结合该方法的不同实施例描述的那些效果和益处一致。因此,本系统支持实施和进行确定壁厚减薄率%wr的方法。

37、本发明的目的还可以通过包括指令的计算机程序来实现,当该程序由计算机执行时,所述指令使得计算机执行确定壁厚减薄率%wr的方法的一个或多个方法操作(methodact,方法步骤)。

38、因此,本实施例可以具有与前面结合确定壁厚减薄率%wr的方法及其系统描述的效果和优点一致的效果和优点。

39、本发明的目的可以通过包括指令的计算机可读介质来实现,当由计算机执行时,所述指令使得计算机执行确定壁厚减薄率%wr的方法的一个或多个方法操作。

40、要执行的指令可以包含在计算机程序产品中的算法中或从所述算法中输出,该计算机程序产品包括确定壁厚减薄率%wr的方法的一个或多个方法操作。

41、本实施例还支持如上所述的方法和系统的效果和优点。

42、本发明的目的可以通过使用根据任何一个或多个实施例的方法来实现,该方法用于确定壁厚减薄率%wr,用于诊断通过膨胀而固定在管板孔中的管,其中壁厚减薄率在2%至15%的范围内,优选在4%至10%的范围内,甚至更优选在4%至6%的范围内。

43、最佳壁厚减薄率取决于管的具体材料。典型的材料可以是不锈钢或铜。然而,管可以由考虑到包括固定管板的装置的具体应用而选择的其它材料制成。

44、在另一方面,该方法的应用是,固定在管板孔中的管的膨胀是通过使具有辊的工具作用在管上并根据传递给工具的膨胀力的参数控制膨胀过程来实现的类型。

- 还没有人留言评论。精彩留言会获得点赞!