一种极耳连接稳定性的确定方法以及检测系统与流程

本技术属于电池检测,具体涉及一种极耳连接稳定性的确定方法以及检测系统。

背景技术:

1、电池极耳通常采取焊接的方法与集流体连接,其中焊接点的布局直接影响极耳的电子导通能力和热传导能力等,进而影响极耳与集流体连接的连接稳定性。在研发新的电池或材料时需要对焊接点的布局进行设计和检测,以确定极耳与集流体的连接处能够满足电池过流能力和热传导能力的要求。

2、现有技术中对极耳焊接点的检测通常需要在组装成电池后,借助电池的外部短路测试或阻值测试进行检测。其中,外部短路测试包括将制备的成品电池外接短路导线,测试电池表面的温度是否符合要求。这种方法中从极耳焊接到制备成品电池,以及完成外接短路测试所需测试周期较长,通常需要超过1个月的时间,并且外接短路对检测设备安全性等要求较高。阻值测试包括测试极耳与集流体焊接处的总阻值,该方法只能测试连接处总的接触电阻,对于单个焊接点的过流能力无法有效表征,并且电阻受极耳产热和环境等因素影响,测试要求高且不同批次的测试结果难以进行比较。因此,需要一种确定方法针对极耳连接可靠性进行检测和判断。

技术实现思路

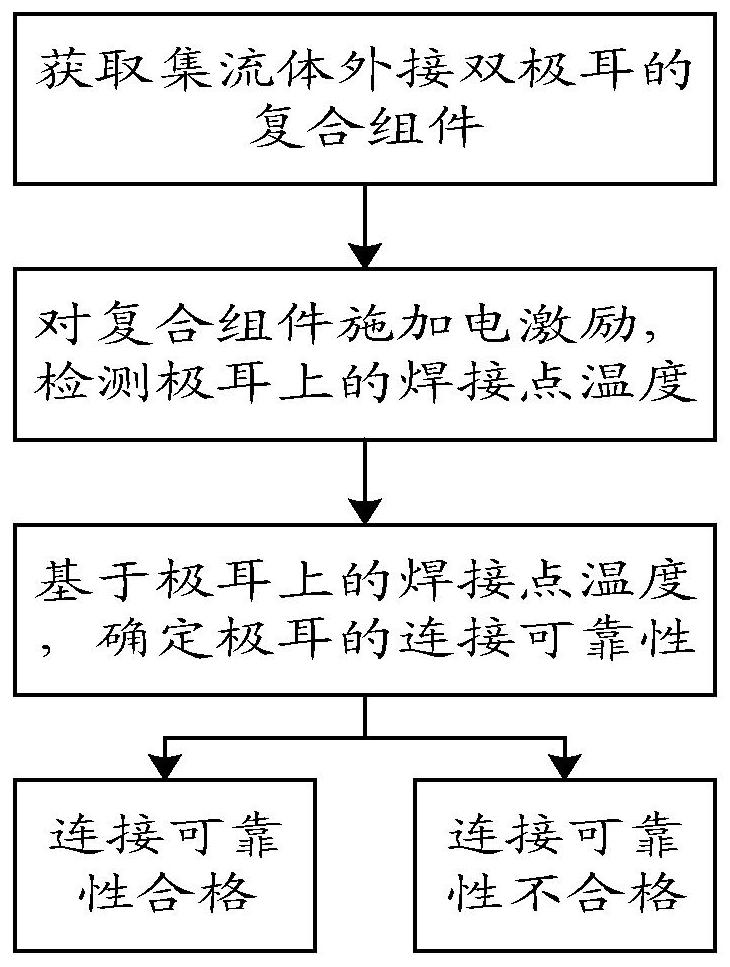

1、有鉴于此,本技术提供了一种极耳连接可靠性的确定方法以及检测系统,将集流体外接双极耳形成复合组件直接进行检测,无需组装成电池,相比现有技术简化了检测工艺并节约了时间;通过对复合组件施加电激励,根据极耳上焊接点的温度判断各焊接点的电子导通能力和热传导能力,进而确定极耳的连接可靠性,为极耳焊接点的布局设计提供理论依据,以及对电池和极耳材料的研发与设计提供指导。

2、第一方面,本技术提供了一种极耳连接可靠性的确定方法,包括以下步骤:步骤s100、获取集流体外接双极耳的复合组件;步骤s200、将所述复合组件的两个极耳分别与电化学测量系统连接,通过所述电化学测量系统对所述复合组件施加电激励,检测所述极耳上的焊接点温度;步骤s300、基于所述极耳上的焊接点温度,确定所述极耳的连接可靠性。本技术采用外接双极耳的复合组件进行检测,两个极耳便于与电化学测量系统连接,避免电激励过程对集流体造成损坏,保证检测结果的准确性,而且能够对两个极耳同时进行检测,有助于提高检测效率;另一方面,本技术通过电激励下焊接点的温度数据,对极耳焊接点的电子导通能力和热传导能力进行检测,从而准确确定极耳的连接可靠性,能够为焊接点布局设计和电极材料研发提供理论指导,有利于优化焊接工艺,提高生产效率。

3、优选地,步骤s100中,获取集流体外接双极耳的复合组件包括:将集流体的两端分别焊接第一极耳和第二极耳,其中,所述第一极耳按照待测焊接点进行焊接,所述第二极耳按照对照焊接点进行焊接。本技术中第一极耳和第二极耳可以采用两种不同的待测焊接点进行焊接,也可以采用待测焊接点和对照焊接点,其中对照焊接点可以按照已经确定的合格焊接点布局进行焊接,便于直接进行比较确定待测焊接点的连接可靠性,也可以通过对照焊接点作为不同组别测试的参照基准,保证检测的准确性。

4、优选地,步骤s200中,所述电激励选自电压激励或电流激励;所述电压激励的取值范围为1v~100v;所述电流激励的取值范围为0.5a~30a;所述电激励的时间为1~10min。

5、优选地,所述电激励的电压或电流与所述极耳在电池应用环境下的电压或电流相同。本技术中电激励采用与极耳在电池应用环境下的电压或电流相同,能够模拟焊接点布局在实际应用时的运行情况,从而保证检测的准确性和可靠性,同时省去了组装成成品电池的步骤,极大地简化了工艺,提高了检测效率。

6、优选地,步骤s300中,所述基于所述极耳上的焊接点温度确定极耳的连

7、接可靠性,包括:基于式i:确定所述极耳上的焊接点温度的平均

8、值差值k;式i中,为所述极耳上的焊接点温度平均值;p为预设温度平均值,p的取值范围为20℃≤p≤60℃;将所述平均值差值k与预设平均值差值k’进行比较,若k≤k’,则确定所述极耳上的焊接点数量合格;若k>k’,则确定所述极耳上的焊接点数量不合格;所述预设平均值差值k’的取值范围为5℃≤k’≤30℃。通过对极耳焊接点温度平均值与预设温度平均值p的比较,检测极耳上焊接点整体的电子导通能力和热传导能力,确定焊接点布局中焊接点数量是否合格。当极耳焊接点温度平均值过高时,说明极耳上焊接点的电子导通能力和热传导能力较差,连接可靠性不能满足在电池中的应用要求,后续可以通过增加焊接点数量提高极耳焊接点的电子导通能力,以保证连接可靠性合格。在某些电池中极耳上焊接点的温度平均值过低,可能出现极耳上焊接点的电子导通能力和热传导能力过饱和的问题,也会影响极耳在电池中的应用,出于优化焊接布局工艺,节约焊接成本和提高应用效果等方面的考虑,可以选择减少焊接点数量,保证极耳的连接可靠性。本技术中可以根据对电池不同的应用要求选择预设温度平均值p和预设平均值差值k’的具体数值。

9、优选地,步骤s300中,若所述极耳上的焊接点数量不合格,则更改焊接

10、点数量,包括:将所述极耳上的焊接点温度平均值与所述预设温度平均值p

11、进行比较,若则增加焊接点数量;若则减少焊接点数量。若焊接点数量不合格,本技术能够通过焊接点温度平均值进一步确定极耳焊接点数量的改进方向,从而指导焊接点布局的开发设计,得到布局合理的焊接点设计,还有利于提高焊接效率,降低成本。

12、优选地,步骤s300中,所述基于所述极耳上的焊接点温度确定极耳的连接可靠性,包括:计算所述极耳上的焊接点温度标准差s,将所述焊接点温度标准差s与预设标准差q进行比较,若s≤q,则确定所述极耳上的焊接点位置合格;若s>q,则确定所述极耳上的焊接点位置不合格;所述预设标准差q的取值范围为3℃≤q≤10℃。本技术通过计算极耳上的焊接点温度标准差,表征焊接点的温度分布均匀度,当存在焊接点温度差异过大时,相应的焊接点温度标准差也比较大,通过对焊接点温度标准差与预设标准差的比较,确定焊接点存在电子导通能力和热传导能力不合格的情况,后续可以通过单个焊接点的温度数据与焊接点温度平均值进行比较确定异常焊接点的位置。

13、优选地,步骤s300中,若所述极耳上的焊接点位置不合格,则更改焊接

14、点的位置,包括:基于式ii:确定所述极耳上的焊接点的温度差

15、值m;式ii中,t为所述焊接点的温度,为极耳上的焊接点温度平均值;将所述焊接点的温度差值m与所述预设标准差q进行比较,若m>q,则更改所述焊接点的位置。本技术采用单个焊接点的温度数据与焊接点温度平均值进行比较确定单个焊接点位置的合理性,其中若焊接点位置不合格,本技术能够通过预设标准差筛选出温度差值过大的焊接点,从而改变或调整焊接点的位置,从而提高焊接点布局的整体电子导通能力和热传导能力,实现焊接点布局的合理设计。

16、优选地,步骤s300中,所述基于所述极耳上的焊接点温度确定极耳的连接可靠性,包括:若所述极耳上的焊接点数量和焊接点位置均合格,则确定所述极耳的连接可靠性合格,否则确定所述极耳的连接可靠性不合格。本技术结合焊接点数量和焊接点位置两方面,对极耳的连接可靠性进行准确判断,当焊接点数量和焊接点位置均合格时确定极耳连接可靠性合格,当检测到焊接点数量和焊接点位置不合格时,能够对不合格因素进行调整,进而获取合适可靠的焊接点布局,有利于极耳焊接方式在电池中的应用。

17、第二方面,本技术提供了一种极耳连接可靠性的检测系统,用于执行上述任意一种极耳连接可靠性的确定方法。

18、相比于现有技术,本技术的有益效果在于,对集流体上焊接双极耳制成复合组件,通过双极耳对复合组件施加电激励,能够同时对两个极耳上的焊接点布局进行检测,提高了检测效率,将原先需要组装成电池再进行检测所需要的1个月检测时间缩短至数小时内,还避免了直接对集流体施加电激励影响其材料性质和结构,保证了检测结果的准确性。另外,对极耳上的焊接点的温度进行检测,通过温度数据反映出极耳焊接点的电子导通能力和热传导能力,与预设温度平均值和预设温度标准差进行比较,分别判断极耳焊接点的数量和位置是否合格,并对不合格的焊接点布局进行改进,从而实现为极耳上的焊接点布局设计提供指导。

- 还没有人留言评论。精彩留言会获得点赞!