一种可自动夹持固定的木质板材质量检测设备的制作方法

本发明涉及检测,具体为一种可自动夹持固定的木质板材质量检测设备。

背景技术:

1、木质板材的应用很广泛,但由于树种种类较多,以及生长时间上的不同,各种木材的性能差别比较大,即使同一树种,再加上加工工艺的影响,也会使木质板材的品质出现差异。因此在木板加工行业,质量检测涉及到多个生产环节,例如平整度检测、表面缺陷检测以及折弯度检测等。各个工序若依赖人工检测的话,不仅会提高用人成本,而且工人视觉心理疲劳还会造成检测精度的下降,导致了检测精度低的问题。

2、除单层木板之外,根据使用场景不同和生产加工工艺不同,还加工出不同用途的板材,如复合板。复合板是使用至少两个单板并利用胶水粘合而成,复合板在加工完成后,需要对其粘合强度进行检测,判断其是否符合生产标准。在对板材进行检测前,还需要工人先将板材固定到设备上,这一操作还会影响检测进度,降低整个检测工序的效率。

技术实现思路

1、本发明的目的在于提供一种可自动夹持固定的木质板材质量检测设备,以解决上述背景技术中提出的问题。

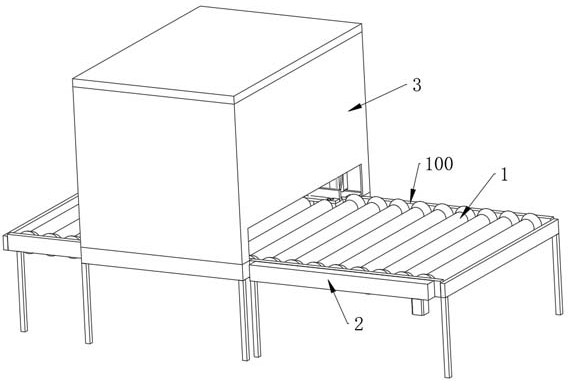

2、为了解决上述技术问题,本发明提供如下技术方案:一种可自动夹持固定的木质板材质量检测设备,包括支架、摄像模块,还包括检测箱,所述检测箱安装在支架上,支架上转动安装有若干输送辊,支架一侧安装有驱动箱,驱动箱驱动输送辊旋转,所述检测箱内部安装有模组结构和摄像模块,所述模组结构上安装有夹爪机构,所述夹爪机构对板材进行夹持,所述摄像模块采集板材形变或者开裂时的图像,所述检测箱内部安装有控制系统,控制系统与模组结构、夹爪机构和摄像模块电连接。驱动箱对输送辊进行驱动,输送辊对板材进行输送,板材运动到检测箱内部时,检测箱先是对板材进行夹持,之后对板材进行折弯度或者扭曲度或者硬度或者平整度或者粘合牢固度或中空进行检测,检测箱具有对板材检测的多种功能,大幅度提升了整个检测设备的使用范围和实用性。将多个功能集合到一台设备上,代替多台不同检测功能的设备,减少检测板材时的使用成本。

3、进一步的,所述摄像模块的数目为二,两个摄像模块分别安装在检测箱的竖直壁面及上端面上;所述模组结构包括对称安装在检测箱壁面上的两组移动模组,每组所述移动模组的滑块上均安装有底板,所述底板的一侧安装有弯曲缸,所述弯曲缸的输出端贯穿底板并转动连接有承载板;

4、所述夹爪机构包括对称安装在承载板两端的夹料模组,所述夹料模组上对称安装有两个可反向移动的滑动块,两个所述夹料模组通过滑动块对称安装有上夹板和下夹板;

5、位于检测箱内部的所述输送辊两端均径向收缩并形成阶梯,阶梯的高度等于下夹板的厚度,所述支架上设置有横板,所述横板上安装有顶料缸和传感器,所述顶料缸位于相邻两个输送辊之间。顶料缸用于阻拦输送辊输送的板材,在板材未检测之前,将板材拦截在检测箱内部,并使板材两端位于下夹板上,传感器对有无板材进行检测,检测到有板材后,控制系统根据传感器的反馈对夹料模组进行控制,夹料模组带动上夹板和下夹板相对运动,上夹板和下夹板相互配合对板材进行夹持,下夹板和上夹板相互配合实现对板材的自动夹持,在夹料模组的驱动下,下夹板的上升使板材脱离输送辊,之后移动模组通过底板和承载板带动板材上升,使板材远离输送辊,上升一定距离后,弯曲缸为液压缸,弯曲缸的缸杆伸出,两个弯曲缸相互配合对板材施压,使板材发生弯曲,摄像模块对弯曲后的板材进行拍照,并传输到控制系统中,控制系统对照片进行处理并得到板材弯曲后的弧长、弧度,最终计算出板材折弯的角度;当板材因弯曲发生开裂后,控制系统根据摄像模块传输的照片分析出板材可承受的最大压力及最多的折弯角度。底板上开设有孔洞,弯曲缸的缸杆穿过孔洞,当缸杆未伸出时,弯曲缸与承载板转动连接的位置位于孔洞内,承载板贴合在底板的表面,通过孔洞和底板的限制,让承载板保持竖直状态。

6、进一步的,所述上夹板的上方中部位置安装有加压缸,加压缸的输出端安装有压力传感器及施压块,所述上夹板的下方中部位置设置有卡槽,施压块位于卡槽内。施压块的厚度和卡槽的深度相同,当不需要对板材的硬度进行检测时,加压缸的缸杆即输出端并不会伸出,当需要对板材的硬度进行检测时,板材位于下夹板上,上夹板和下夹板并不对板材进行夹持,加压缸为液压缸,加压缸在控制系统的控制下进行工作,缸杆伸出并推动施压块下压,使施压块(图中未画出)抵在板材上,压力传感器(图中未画出)位于施压块上,随着施压块对板材不断的施压,压力传感器检测到的压力值不断上升,当压力值突然减小时,控制系统记录当前压力值,并得出板材可承受的最大抗压值以及硬度。

7、进一步的,所述上夹板和下夹板相对的端面上均设置有吸嘴,所述吸嘴通过管道连接负压系统,负压系统与控制系统电连接。构成夹料模组的电机和丝杆之间安装有扭矩传感器,扭矩传感器与控制系统连接,用于检测扭转力矩的变化。需要对板材(复合板)的粘结牢固度进行检测时,上夹板和下夹板先对板材进行夹持,之后移动模组将板材提升,然后负压系统通过管道(图中未画出)抽取吸嘴中的空气,使上夹板和下夹板吸附在板材的上下端面上,夹料模组使上夹板和下夹板远离,随着上夹板和下夹板的相向运动,扭矩传感器检测到的扭转力矩不断增大并最终维持在某一数值,摄像模块对板材进行图像采集,控制系统对图像进行分析,当摄像模块采集到板材的复合层被拉开时的图像,控制系统记录扭矩传感器传递的数值,通过记录的扭转力矩数值,得知板材复合后的连接牢固度。

8、进一步的,所述承载板两端设置有一体成型的弧形板,所述夹料模组安装在弧形板上,弧形板靠近承载板的一侧设置有若干齿牙,所述底板对应齿牙的位置设置有齿条槽,底板内部中空,底板内部两端安装有驱动齿轮,驱动齿轮一侧伸出底板并位于齿条槽中,驱动齿轮与若干齿牙啮合传动,驱动齿轮连接有驱动电机,驱动电机安装在底板内,每个所述底板内部均安装有角传感器,角传感器位于驱动齿轮的一侧。弯曲缸不工作时,缸杆可自由旋转,缸杆为承载板的旋转中心。上夹板和下夹板夹持住板材后,需要对板材的扭曲度进行检测时,驱动电机带动驱动齿轮转动,驱动齿轮通过齿牙带动承载板旋转,两个承载板的旋转方向相反,两个承载板通过夹爪机构对板材进行扭转,角传感器检测驱动齿轮的转动角度并传递到控制系统中,当摄像模块拍摄到板材开裂的照片时,控制系统对两个底板中角传感器传递的数据进行计算和处理,得出开裂时的板材扭转角度。

9、进一步的,除位于检测箱内侧的输送辊以外,其余所述输送辊的两端均安装有导向辊,所述导向辊为圆台结构,同一个输送辊上的两个导向辊直径小的一端相对。通过导向辊的设置,对板材在输送辊上的位置进行限制,防止板材在输送过程中位置偏移。

10、进一步的,所述检测箱内部上方安装有上模组和滑轨滑块,所述上模组的滑块以及滑轨的滑块上共同安装有托板,所述托板的中部安装有下压缸,托板的两端安装有导杆,所述下压缸的输出端以及导杆的下端共同连接有检测壳,所述检测壳的纵截面为“c”型,所述检测壳的开口两侧转动安装有若干转动球,每个所述转动球上均设置有穿孔,位置相对的两个转动球之间滑动安装有弧形的导丝,所述导丝由压电材料制成,控制系统包括信号检测电路,信号检测电路与每个导丝的两端电连接。导丝的中部位置凸出检测壳,当需要对板材表面进行平整度(即凹坑和凸起)检测时,上夹板和下夹板对板材进行夹持,之后移动模组提升板材,然后下压缸的缸杆伸出并带动检测壳下降,使检测壳贴近板材表面但不与表面接触,导丝凸出检测壳的中部位置抵在板材表面,并被板材顶回检测壳内,导丝的两端在转动球上往外伸出,用以配合导丝的形状变化,上模组和滑轨滑块相互配合带动托板移动,导丝对板材表面进行检测,当导丝遇到凹坑时,导丝中部暂时失去板材的抵挡限制,导丝在自身弹力的作用下发生形变并伸入凹坑,当导丝遇到凸起时,凸起将导丝再次往检测壳中抵压,使导丝发生形变,根据正压电效应,导丝形变时产生电压,控制系统的信号检测电路接收到电压信号时,控制系统根据上模组中电机的输出圈数,得出板材上存在凹坑和/或凸起的位置,进而实现对板材平整度的检测。

11、进一步的,所述检测壳内部安装有若干回波拾音器,所述回波拾音器与控制系统电连接,控制系统还包括检测电路,检测电路与每个导丝的两端电连接。当需要检测板材内部是否存在中空位置(如复合板因胶水涂抹问题而产生的中空位置)时,检测电路向导丝施加高频脉冲电压,根据逆压电效应,导丝产生高频摆动并不断撞击在板材表面,使板材产生振动,若板材内部存在中空的位置,则板材中空位置产生的声波与实体位置产生的声波不同,回波拾音器对板材产生的声波进行拾取和分析,并将分析结果传递到控制系统中,控制系统根据回波拾音器传递的结果记录板材存在中空空间的数据,上模组带动检测壳对整个板材进行检测,控制系统根据上模组中电机的输出圈数,得出板材上存在中空空间的位置。

12、与现有技术相比,本发明所达到的有益效果是:输送辊对板材进行输送,板材运动到检测箱内部时,检测箱先是对板材进行夹持,之后对板材进行弯曲度或者扭曲度或者硬度或者平整度或者粘合牢固度或中空进行检测,检测箱具有对板材检测的多种功能,大幅度提升了整个检测设备的使用范围和实用性。将多个功能集合到一台设备上,代替多台不同检测功能的设备,减少检测板材时的使用成本。

13、顶料缸用于阻拦输送辊输送的板材,在板材未检测之前,将板材拦截在检测箱内部,并使板材两端位于下夹板上,传感器对有无板材进行检测,检测到有板材后,控制系统根据传感器的反馈对夹料模组进行控制,夹料模组带动上夹板和下夹板相对运动,上夹板和下夹板相互配合对板材进行夹持,下夹板和上夹板相互配合实现对板材的自动夹持,无需人工操作,提高板材的夹持固定效率。

- 还没有人留言评论。精彩留言会获得点赞!