一种螺旋叶片多尺寸测量装置及方法

本发明涉及测量领域,尤其涉及到一种螺旋叶片多尺寸测量装置及方法。

背景技术:

1、随着农业的机械化、智能化、绿色化以及集约化的发展,与之配套的粮食运输设备也需要极大的发展。而螺旋输送机在运送粮食这类粉粒状物料具有极大的优势,例如:占用空间小、运输效率高以及可做大角度运输等,而螺旋叶片是螺旋输送及的一个关键性部件。在现有的螺旋叶片制造方法中,锥辊冷轧成型法是最常用的方法,但是在轧制过程中由于影响螺旋叶片的尺寸的工艺因素很多,所以轧制后的螺旋叶片往往会有尺寸偏差。

2、在实际生产过程中,一般使用游标卡尺和分度尺来量取轧制的螺旋叶片的尺寸,但是由于螺旋叶片的形状复杂,所以量取的螺旋叶片的尺寸往往不够准确,这会导致在后续的加工过程中废品率的提高。除此之外,上述的量取方法也会占用工人大量的工作时间,导致实际加工的时间并不多,所以需要一种专门的螺旋叶片尺寸测量装置。

技术实现思路

1、针对现有技术中存在的不足,本发明提供了一种螺旋叶片多尺寸测量装置及方法,可自动完成螺旋叶片的内径、外径和螺距的测量,并且兼具螺旋叶片的切断和运输工作。

2、本发明是通过以下技术手段实现上述技术目的的。

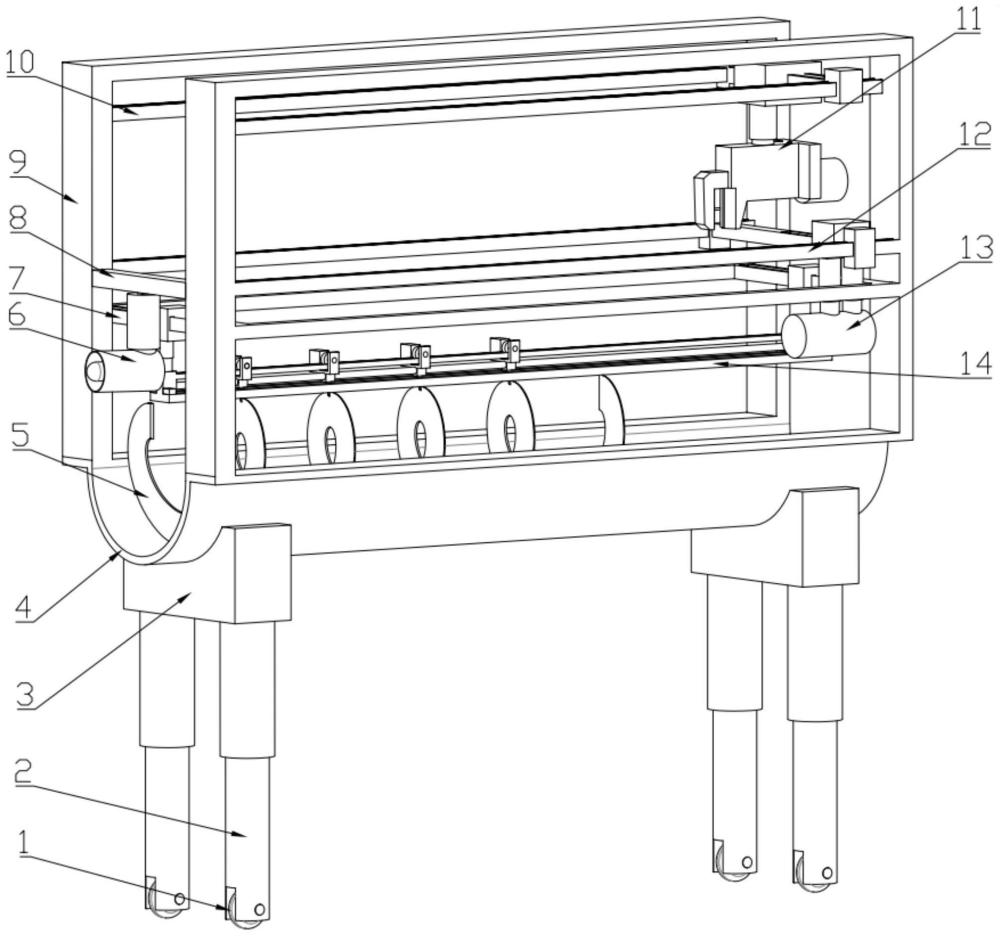

3、一种螺旋叶片尺寸测量装置,包括托盘,所述托盘用于放置螺旋叶片,托盘两侧设置有支架,所述支架上设置有滑轨和横梁,其中,滑轨用来实现螺径螺距测量装置相对螺旋叶片的滑动,所述螺径螺距测量装置用来测量螺旋叶片的螺径和螺距;所述横梁用于支撑导入装置,所述导入装置与内径测量装置配合实现对螺旋叶片内径测量。

4、上述方案中,所述滑轨上还设置有切断装置,滑轨用来实现切断装置相对螺旋叶片的滑动;所述切断装置用来切断螺旋叶片。

5、上述方案中,所述导入装置包括伸缩杆ⅳ、导入装置外壳、导杆和多级液压伸缩缸;所述伸缩杆ⅳ一端设置在横梁上,所述伸缩杆ⅳ另一端与导入装置外壳连接,所述伸缩杆ⅳ能够带动导入装置外壳旋转,所述导入装置外壳内部底端设置有多级液压伸缩缸,所述多级液压伸缩缸输出端设置有导杆外壳,导杆外壳内设置有导杆,导杆上套装有弹簧ⅱ,弹簧ⅱ上靠近导杆外壳底端位置设置有压力传感器ⅳ,导杆上设置有导杆头,所述导杆头延伸出导杆外壳。

6、上述方案中,所述内径测量装置包括滑台ⅳ、半滑轨ⅱ、滑台ⅴ、伸缩杆ⅲ和内径测量器;所述半滑轨ⅱ两端设置有滑台ⅳ,所述滑台ⅳ设置在滑轨ⅱ上,所述滑台ⅴ设置在半滑轨ⅱ上,滑台ⅴ下方设置有伸缩杆ⅲ的一端,伸缩杆ⅲ的另一端设置有内径测量器;所述内径测量器与导入装置配合实现对螺旋叶片内径的测量。

7、上述方案中,所述内径测量器包括外壳、压力传感器ⅲ、橡胶气囊、红外线测距传感器ⅲ和球阀;所述外壳为中空结构,外壳内设置有橡胶气囊,所述外壳上设置有球阀,风机将气体通过球阀进入外壳与橡胶气囊组成的区域,所述橡胶气囊上靠近外壳侧设置有压力传感器ⅲ和红外线测距传感器ⅲ;所述压力传感器ⅲ用于检测所述橡胶气囊与螺旋叶片内径的接触压力;所述红外线测距传感器ⅲ用于测量所述橡胶气囊膨胀后的直径。

8、上述方案中,所述螺径螺距测量装置两端分别设置在半滑轨ⅰ上并能够沿半滑轨ⅰ前后移动;所述螺径螺距测量装置包括支撑板、伸缩杆ⅰ、滑台ⅰ、导轨、支撑杆和测量卡刀;所述伸缩杆ⅰ与滑台ⅰ连接,导轨安装在伸缩杆ⅰ下方位置,所述支撑杆置于伸缩杆ⅰ的下方,所述支撑板设置在支撑杆下方,所述支撑板内置压力传感器ⅰ,红外线测距传感器ⅰ置于支撑板上;所述测量卡刀能够沿导轨左右移动;所述测量卡刀一侧为圆弧面,圆弧面的相对侧为平面,其中,圆弧面朝向左侧。

9、上述方案中,所述测量卡刀包括测量卡刀主体和测量卡刀刀头;所述测量卡刀刀头一端通过弹簧ⅰ相连,所述弹簧ⅰ设置在测量卡刀主体内,测量卡刀刀头受压能够压缩弹簧ⅰ;所述测量卡刀主体能够沿导轨移动;所述测量卡刀有数个。

10、上述方案中,所述切断装置包括滑轨ⅲ、滑台ⅱ、滑台ⅲ、伸缩杆ⅱ和剪断钳;所述滑轨ⅲ两端设置有滑台ⅱ,所述滑台ⅱ设置在滑轨ⅰ上,所述滑台ⅲ设置在滑轨ⅲ上并能够沿滑轨ⅲ前后移动,所述滑台ⅲ下方设置有伸缩杆ⅱ,所述伸缩杆ⅱ上设置有剪切钳,所述剪切钳用来剪切螺旋叶片。

11、螺旋叶片尺寸测量装置的测量方法,包括如下步骤模式:

12、测量螺旋叶片螺径模式:

13、螺径螺距测量装置在滑台ⅰ的带动下沿半滑轨ⅰ前后移动,到达半滑轨ⅰ中心位置后,停止运动,此时,螺径螺距测量装置的中心线与托盘及螺旋叶片的中心线上下对齐,该位置为初始位置;然后,伸缩杆ⅰ带动支撑板向下运动,当支撑板压到螺旋叶片上时,压力传感器ⅰ会产生感应,此时,伸缩杆ⅰ停止运动,通过红外测距传感器ⅰ读出此时相比初始位置下降的距离,螺旋叶片的螺径d:

14、d=h0-h1

15、其中,h0-支撑板在初始位置时距托盘底部的距离,其值在制作时就已知,h1-红外测距传感器ⅰ的数据变化量;

16、测量螺旋叶片螺距模式:

17、最左侧的测量卡刀向左移动,测量卡刀刀头的一侧是圆弧面,受到纵向力的时候会向上顶入,此时弹簧ⅰ底部的压力传感器ⅱ会检测到此时通过了一个周期的螺旋叶片,假设当达到了设定的n次即代表量取n-1个螺距然后取平均值时,最开始运动的测量卡刀会再次反向运动,测量卡刀刀头的另一侧是平面,被弹簧ⅰ弹出的测量卡刀刀头的平面侧与螺旋叶片贴合,之后第二个开始运动的测量卡刀在通过n-1次时也会反向运动并贴合住螺旋叶片,当第n个开始运动的测量卡刀贴合住螺旋叶片时,螺旋叶片的螺距t为:

18、t=s/(n-1)

19、其中,s为已使用的各个测量卡刀之间的距离和,n为使用的测量卡刀的个数;螺径和螺距测量完毕后,伸缩杆ⅰ会收缩,将整个螺径螺距测量装置抬升,滑台ⅰ带动螺径螺距测量装置返回边缘位置,最后测量卡刀向右移动返回右边缘位置。

20、上述方案中,测量螺旋叶片的内径模式:

21、内径测量装置在滑台ⅳ的带动下,先到达最右侧,再通过滑台ⅴ将内径测量装置移动到半滑轨ⅱ的中心位置,内径测量器中心线跟螺旋叶片的中心线上下对齐,根据测得的螺径d,内径测量器下降的距离h2

22、h2=h0-0.5d

23、h0-内径测量器的初始位置,与支撑板的初始位置等高;此时伸缩杆ⅲ38伸长h2,下降h2后内径测量器中心与螺旋叶片中心线平齐;

24、然后,滑台ⅳ再带动内径测量装置到达最右侧测量卡刀标记的位置;此时旋转导入装置,使得导入装置头部面向内径测量器,然后伸缩杆ⅳ伸长h2,使得导杆的中心线与内径测量器的中心线平齐,之后,多级液压伸缩缸伸长,直到导杆插入内径测量器中,此时多级液压伸缩缸停止伸长,再打开球阀,使用风机向橡胶气囊中吹气,在气压的作用不断增加长度和直径,当橡胶气囊达到伸出内径测量器的气压时,也达到了压力传感器ⅳ的设定值,此时多级液压伸缩缸收缩,收缩速度与橡胶气囊伸长的速度相同,当橡胶气囊内侧的压力传感器ⅲ感应到与螺旋叶片内壁接触时,停止充气,同时多级液压伸缩缸停止收缩,在橡胶气囊的伸长的过程中,导杆支撑在橡胶气囊的顶部,防止橡胶气囊由于伸长而歪斜;此时读取红外测距传感器ⅲ的数据来获得橡胶气囊的内直径,再加上2倍的橡胶气囊厚度的直径,就测得了螺旋叶片的内径;

25、d=l+2×t

26、其中,l-红外线测距传感器ⅲ43所测量的橡胶气囊膨胀后的内部直径,t-橡胶气囊的厚度。

27、有益效果:

28、1.本发明自动化程度高,能够自动测量刚从冷轧机中轧制出的螺旋叶片的几何尺寸,与现有的人工量取相比,降低了工人的劳动强度,极大的提高了加工效率。

29、2.本发明测量的螺旋叶片的螺径、螺距以及内径的准确性高,可以大大减少在后续的加工过程中的废品率。

30、3.本发明能够调整螺径螺距测量装置的高度以及内径测量器的膨胀大小,对不同几何尺寸的螺旋叶片均能够实现量取,大大提高了整个装置的适用性。

31、4.本发明能够根据需要截取不同长度的螺旋叶片,并且兼具储存和运输螺旋叶片的功能,与在现有的运输过程中单独使用吊车相比,提高了运输效率。

- 还没有人留言评论。精彩留言会获得点赞!