金属薄板拉伸-剪切-弯曲耦合多轴加载试验装置及方法与流程

本技术涉及薄板力学性能测试,特别是涉及一种金属薄板拉伸-剪切-弯曲耦合多轴加载试验装置及方法。

背景技术:

1、近年来,随着轻量化高强薄板材料在汽车、航空航天等领域的推广应用,温热成形或热冲压技术在塑性加工领域中逐渐被重视,而准确表征金属薄板在高温环境下的力学行为,对构建金属薄板在温热成形或热冲压技术下的力学模型具有非常重要的意义。

2、比如研究金属薄板在高温环境下的包辛格效应、弯曲弹性模量等力学行为指标时,需要对薄板开展拉伸-压缩的高温连续试验。目前,国内外已开发出专用的板材拉-压高温试验机,为了降低板材压缩时的屈服行为和摩擦阻力,通常在板材两侧增设防屈曲的夹具,以及在夹具和样品之间增设一层高分子聚四氟乙烯的薄片来减少摩擦,然而高分子聚四氟乙烯薄片在温度超过300℃时会失效,导致板材在更高温度下的拉伸-压缩试验无法开展。经研究发现,可以通过对金属薄板拉伸-剪切-弯曲耦合多轴加载试验来间接获得材料的包辛格效应、弯曲弹性模量等力学行为。

3、现有技术中拉伸、剪切、弯曲的常温试验是基于单拉万能试验机来实现的,即先将试样预拉伸至指定位移(或变形程度)后卸载至载荷接近零的状态,再将预变形后的试样转移至剪板机或线切割机上裁剪成等长的新试样,最后将新试样重新返回至万能试验机,并完成相应的弯曲实验。即现有技术中在高温环境下预拉伸后的试样先在常温下通过剪板机来裁剪试样,裁剪后的样品还要再次加热才能进行弯曲。由此,材料的二次加热或反复加热必然会导致材料的组织性能发生改变,从而引起试样在后续变形工序下的力学行为测量不准确,若以拉伸-弯曲为例,二次加热或反复加热会直接导致板材拉伸后再弯曲的角度出现偏差。

技术实现思路

1、基于此,有必要针对上述问题,提供一种金属薄板拉伸-剪切-弯曲耦合多轴加载试验装置及方法。

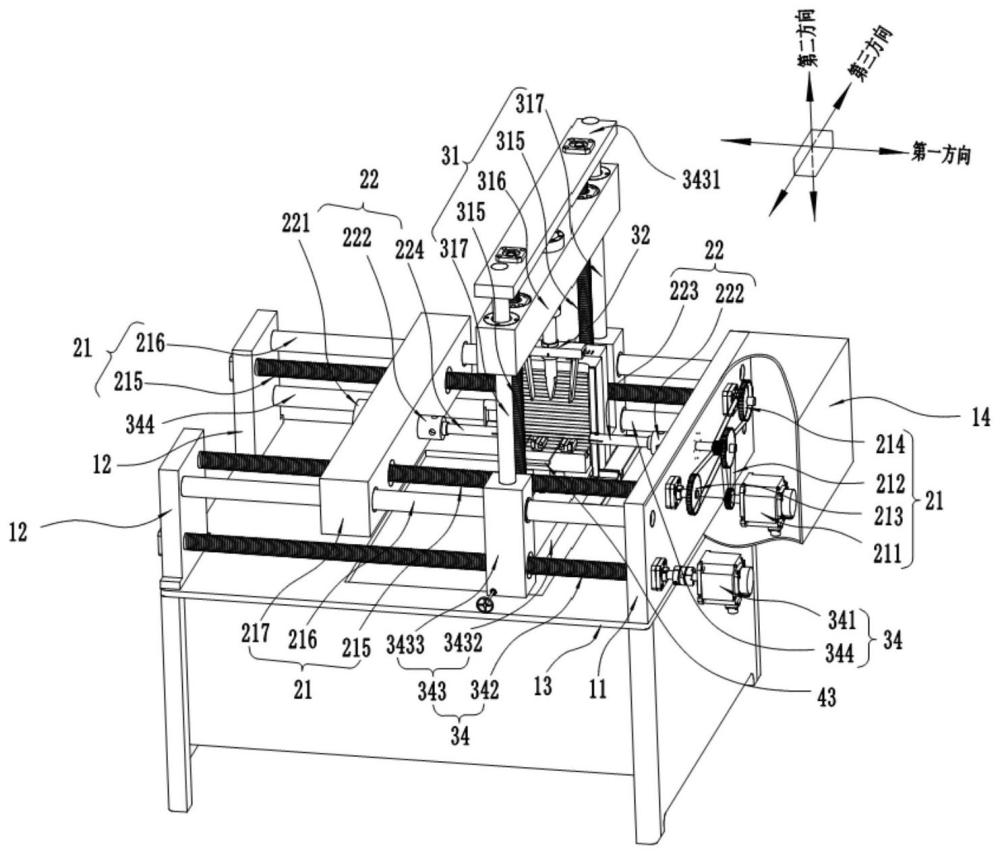

2、一方面,本技术提供一种金属薄板拉伸-剪切-弯曲耦合多轴加载试验装置,其特征在于,所述试验装置包括:

3、机架,包括第一安装板及第二安装板,所述第一安装板与所述第二安装板相对平行设置;

4、拉伸模块,用于对试样进行拉伸,所述拉伸模块包括第一驱动机构及夹持机构,所述第一驱动机构安装在所述机架上,所述夹持机构包括分开独立设置的第一夹具与第二夹具,所述第一夹具与所述第二夹具均用于对所述试样进行夹持,所述第一驱动机构驱动所述第二夹具沿第一方向运动,所述第一夹具与所述第一安装板固定连接;

5、剪切弯曲模块,用于对所述试样进行剪切与弯曲,所述剪切弯曲模块包括第二驱动机构、凸模机构以及与所述凸模机构配套设置的凹模机构,所述第二驱动机构安装在所述机架上,所述第二驱动机构用于驱动所述凸模机构沿第二方向运动,所述第二方向与所述第一方向垂直,在所述第二方向上,所述凸模机构设置在所述夹持机构上方,所述凹模机构设置在所述夹持机构下方,所述凸模机构包括弯曲凸模件、两个剪切凸模件、固定座,所述固定座安装在所述弯曲凸模件上,两个所述剪切凸模件挂设在所述固定座上且位于所述固定座和所述夹持机构之间,所述第二驱动机构通过驱动所述弯曲凸模件而带动两个所述剪切凸模件运动,所述弯曲凸模件在两个所述剪切凸模件之间,且所述弯曲凸模件沿所述第一方向到所述剪切凸模件之一的距离等于所述弯曲凸模件沿所述第一方向到所述剪切凸模件之另一的距离,所述弯曲凸模件与所述试样在所述第二方向上的第一间距大于所述剪切凸模件与所述试样在所述第二方向上的第二间距,且所述第一间距与所述第二间距的差值大于等于所述试样在所述第二方向上高度的两倍;

6、控温模块,所述控温模块用于对所述试样持续提供温度,在拉伸、剪切以及弯曲所述试样时,所述第一夹具、所述第二夹具、所述凸模机构及所述凹模机构与所述试样接触部分处于所述控温模块内。

7、在其中一些实施例中,所述剪切弯曲模块还包括第三驱动机构,所述第三驱动机构安装在所述机架上且用于驱动所述剪切弯曲模块沿所述第一方向运动,所述第三驱动机构包括第三移动座,所述凸模机构、所述凹模机构及所述第二驱动机构均安装在所述第三移动座上,所述第三驱动机构通过驱动所述第三移动座进而带动所述凸模机构、所述凹模机构及所述第二驱动机构同步沿所述第一方向运动;

8、所述第一驱动机构包括第一电机、第一滚珠丝杠及第一导向杆,所述第一滚珠丝杠的长度方向与所述第一方向平行且两端部分别与所述第一安装板和所述第二安装板连接,所述第一滚珠丝杠与所述第一导向杆平行设置,所述第一电机驱动所述第一滚珠丝杠转动进而带动所述第二夹具沿所述第一导向杆运动,所述第三驱动机构还包括第三电机与第三滚珠丝杠,所述第三滚珠丝杠与所述第一滚珠丝杠平行设置且两端部分别与所述第一安装板和所述第二安装板连接,所述第三电机驱动所述第三滚珠丝杠转动进而带动所述第三移动座沿所述第一导向杆运动。

9、在其中一些实施例中,所述第一驱动机构还包括第一移动座,所述第一移动座穿设在所述第一导向杆上,所述第二夹具与所述第一移动座固定连接。

10、在其中一些实施例中,所述第二驱动机构包括第二电机、第二滚珠丝杠、第二导向杆及第二移动座,所述第二滚珠丝杠的长度方向与所述第二方向平行且两端部均与所述第三移动座连接,所述第二导向杆与所述第二滚珠丝杠平行设置且两端部均与所述第三移动座连接,所述第二移动座穿设在所述第二导向杆上,所述第二电机驱动所述第二滚珠丝杠转动进而带动所述第二移动座沿所述第二方向运动,所述弯曲凸模件安装在所述第二移动座上。

11、在其中一些实施例中,所述凹模机构包括弯曲凹模件、剪切凹模件、安装平台与调节组件,所述弯曲凹模件与所述弯曲凸模件配合使用,所述剪切凹模件与两个所述剪切凸模件配合使用,所述弯曲凹模件与所述剪切凹模件设置在所述安装平台上,所述调节组件用于调节所述安装平台在所述第二方向上与所述凸模机构的距离;

12、所述安装平台顶面上设有倒t型槽,所述倒t型槽沿所述第一方向贯穿所述安装平台两侧面,所述弯曲凹模件与所述剪切凹模件部分位于所述倒t型槽内以使所述弯曲凹模件与所述剪切凹模件在所述倒t型槽内滑动。

13、在其中一些实施例中,所述调节组件包括调节杆与驱动杆,所述驱动杆的长度方向沿第三方向延伸,所述第三方向与所述第一方向与所述第二方向两两垂直,所述驱动杆设置在所述第三移动座内且一端部伸出所述第三移动座,所述调节杆与所述第二方向平行设置且一端部与所述驱动杆另一端部齿轮连接,所述调节杆另一端部支撑所述安装平台底部,所述调节杆在所述驱动杆的驱动下调节所述安装平台与所述凸模机构在所述第二方向上的间距。

14、在其中一些实施例中,所述剪切凸模件包括工字型件与凸件,且所述凸件焊接在所述工字型件上,所述工字型件位于所述固定座和所述凸件之间,所述凸件包括第一侧面、第二侧面、第二顶面及第二底面,所述第二顶面与所述第二方向的法平面平行,所述第二顶面、所述第一侧面、所述第二底面及所述第二侧面均与所述第三方向的法平面垂直,所述第二顶面、所述第一侧面、所述第二底面及所述第二侧面按顺时针首尾依次交接且沿所述第三方向观察时呈不规则四边形,所述不规则四边形的内角包括第一内角、第二内角、第三内角及第四内角,所述第二顶面与所述第一侧面的二面角为所述第一内角且为钝角,所述第一侧面与所述第二底面的二面角为所述第二内角且为锐角,所述第二底面与所述第二侧面的二面角为所述第三内角且为钝角,所述第二侧面与所述第二顶面的二面角为所述第四内角且为锐角或直角。

15、在其中一些实施例中,所述固定座包括t型槽,且所述t型槽的槽口开设在所述固定座靠近所述机架的一侧,所述t型槽沿所述第一方向贯穿所述固定座两侧面且槽深沿所述第二方向延伸,所述工字型件远离所述凸件的一端活动安装在所述t型槽内,以使两个所述剪切凸模件可在所述t型槽内滑动进而完成两个所述剪切凸模件的相对移动。

16、在其中一些实施例中,所述控温模块为高温炉,所述高温炉靠近所述凸模机构的侧面上设有第一长条槽形通孔,所述第一长条槽形通孔用于所述凸模机构沿所述第二方向进出所述高温炉;所述高温炉靠近所述凹模机构的侧面上设有第二长条槽形通孔,所述第二长条槽形通孔用于所述凹模机构沿所述第二方向进出所述高温炉;所述高温炉靠近所述第一夹具与所述第二夹具的侧面上设有圆形通孔,所述圆形通孔用于所述第一夹具与所述第二夹具进出所述高温炉。

17、另外一方面,本技术还提供一种金属薄板拉伸-剪切-弯曲耦合多轴加载试验方法,所述方法是利用上述试验装置完成,所述方法包括:

18、s1连接电源、装夹所述试样;

19、s2根据所述试样的初始中心位置,控制所述第三驱动机构驱动所述凸模机构、所述凹模机构与所述控温模块沿所述第一方向移动直至所述弯曲凸模件的中心与所述试样初始中心位置重合;

20、s3控制高温炉的合炉及施加温度,所述高温炉包括第一炉体组件及第二炉体组件,所述合炉为所述第一炉体组件与第二炉体组件连接;

21、s4控制驱动所述拉伸模块对所述试样进行拉伸与卸载;

22、s5获取所述拉伸后试样的第二中心位置,并控制所述凸模机构、所述凹模机构与所述控温模块沿所述第一方向移动直至所述弯曲凸模件的中心与所述第二中心位置重合;

23、s6控制所述凹模机构沿第二方向上升至与所述试样接触并支撑所述试样;

24、s7控制所述剪切凸模件沿所述第二方向下降至与所述试样接触,施加剪切位移载荷并对所述试样进行剪切;

25、s8控制所述第一驱动机构带动所述第二夹具沿所述第一方向运动直至完成废料二的撤离,所述废料二为剪切后被所述第二夹具夹持的部分试样;

26、s9控制第三驱动机构带动所述弯曲剪切模块沿所述第一方向运动直至完成废料一的撤离,所述废料一为剪切后被所述第一夹具夹持的部分试样;

27、s10控制所述弯曲凸模件对所述剪切后的试样进行弯曲;

28、s11获取试验参数;

29、与现有技术相比,本发明的有益效果体现在如下几点:

30、第一、上述试验装置在拉伸、剪切以及弯曲试样时,第一夹具、第二夹具、凸模机构及凹模机构均处于控温模块内,最终实现在等温环境下测量金属材料或非金属材料的拉伸、剪切、弯曲试验,以及连续的等温拉伸-弯曲耦合、等温拉伸-剪切-弯曲耦合试验。也就是说试样的拉伸、剪切与弯曲等试验均连续的在控温模块内完成,试验期间试样并未离开控温模块,同时通过第一驱动机构及第二驱动机构即可完成整套试验的自动化运行,一方面提高了自动化程度且结构设计合理,另一方面有效避免了试样中途拿出导致的温度偏差以及二次加热或反复加热导致试样的内部材料织构发生改变,进而引起试验数据无法满足要求的情况。

31、第二、在控温模块内全程实现自动化剪切与弯曲的过程中,为了让结构实现更加简单,将弯曲凸模件与剪切凸模件一体化设计,一方面第二驱动机构只需要驱动弯曲凸模件即可实现弯曲凸模件与剪切凸模件的运动,相较于现有技术中弯曲凸模件与剪切凸模件分开驱动的方式,本技术的控制方式更加简单;另一方面通过弯曲凸模件与剪切凸模件具体结构的设计,让一个凸模机构即可实现弯曲与剪切两个功能,结构更加简单,大大节省了成本。

- 还没有人留言评论。精彩留言会获得点赞!